制备聚酰胺 6/66 纳米纤维束的溶胶-凝胶静电纺丝工艺条件的统计优化

摘要

聚合物纳米纤维在纺织工业中得到广泛研究,因为使用它们可以获得各种各样的功能。在本文中,制备了不同浓度(12%、17% 和 22% wt.)的聚酰胺 6/66 (PA 6/66) 溶液,通过基本的静电纺丝工艺获得纳米纤维,并通过扫描电子显微镜 (SEM) 进行表征和生产力。然后,使用静电纺丝溶胶-凝胶工艺生产纳米纤维束,并通过扫描电镜和拉伸试验对其进行表征。根据基于单向方差分析 (ANOVA) 和 post hoc Tukey HSD 的统计优化结果,发现纳米纤维束具有更高的生产率 (1.39 ± 0.15 mg/min)、拉伸比 (9.0 ± 1.2) 和拉伸强度 (29.64 ± 7.40 MPa) 在 17% 的浓度下获得。最后,通过差示扫描量热法 (DSC) 进行了热表征,发现了 T g 和 T 与 PA 6/66 颗粒和纳米纤维束相比,纳米纤维减少。

背景

尼龙是一种归类为聚酰胺的聚合物,由 Wallace Hume Carothers 于 1934 年发现;它根据加工条件以纤维和塑料的形式生产 [1]。商业上,有不同种类的尼龙,尼龙 6、尼龙 66、尼龙 6、10 等,具有共同的酰胺官能团 (-CO-NH-) [2]。这种聚合物用于通过纺丝工艺生产吹塑薄膜和单丝,并且可以共聚。尼龙 6/66 就是这种情况,与尼龙 6 相比,它生产的熔化温度更低。 在过去几年中,尼龙已被用于多种应用,例如女式丝袜、降落伞、拉链、钓鱼线、新娘面纱、地毯、琴弦和绳索 [3]。

传统的长丝和尼龙线转换工艺是湿纺、干纺和凝胶纺,可以制造直径在 20 到 400 微米之间的长丝 [4]。这些由聚合物溶液进行的过程取决于浓度,因为它们的变化会影响拉伸比,从而影响纤维的机械性能 [5]。

使用静电纺丝工艺 [6],即使在纳米级,也能获得更小直径的尼龙纤维 [7]。它还允许制造具有极性、孔隙率和可调节直径的聚合物纳米纤维,这些纤维还可以适应各种尺寸和形状。此外,通过使用这种技术,可以通过聚合物浓度和静电纺丝参数来控制纳米纤维的性质、功能和组成[8]。拉姆克里斯纳等人。 [9] 确认静电纺丝工艺的形态结果呈现出高度的浓度依赖性,与传统纺丝工艺类似 [5];由于较高的浓度会导致聚合物溶液的粘度较高,因此,本文的研究将聚合物的浓度评估为单因素设计中的唯一变量。这对于评估在工业规模上进行的可能性很重要。

通过静电纺丝获得的聚合物纳米纤维可用于工业的许多领域:支架、传感器、过滤器、膜、电池、防护服、伤口敷料和催化剂[10]。在纺织领域,纳米纤维用于获得特定功能,例如自清洁织物、病毒和细菌驱除剂、温度控制、传感器和过滤器 [11]。此外,由于其化学性质和机械强度,其他一些纺织应用已被报道为抗菌服 [12]、伤口敷料 [13] 和防护服 [14]。

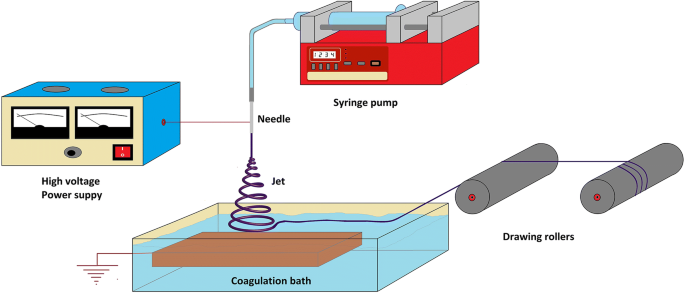

与静电纺丝工艺相关的其他一些研究将其应用于凝固浴和拉伸圆柱体以开发静电纺丝溶胶-凝胶工艺(见图 1)。对于后者,聚乙烯醇 (PVA) 纳米纤维束被表征、生产并用作超细波特兰水泥浆中的二次增强材料,减少凝固早期裂缝的收缩和宽度 [15]。在吴等人发表的一篇论文中。 [16],他们使用两个以 300 r.p.m 的速度旋转的收集辊,通过静电纺丝工艺制备并表征了聚酰胺 6/66 的聚集纳米纤维。他们表示,获得的纤维在组织支架、复合增强材料和超灵敏传感器中具有广泛的应用[17]。通过在此处使用类似的方法,我们展示了使用方差分析的结果和统计优化以及通过此类过程获得的聚酰胺 6/66 (PA 6/66) 纳米纤维束的形态、生产率机械和热表征的事后 Tukey HSD 测试,其中研究了聚合物浓度对所得纤维最终性能的影响,以供其在纺织领域的后续应用。

<图片>

静电纺溶胶-凝胶工艺

方法

材料

使用 PA 6/66,参考 Ultramid C40 L,巴斯夫品牌。溶剂为甲酸和醋酸的混合物,凝固浴为蒸馏水。

聚酰胺溶液的制备

使用甲酸和乙酸的混合物作为溶剂,质量比为 4:1 [18],在室温下制备不同重量浓度的溶液,分别为 12%wt.、17%wt. 和 22%wt.并不断搅拌。

基本静电纺丝工艺

在用不同浓度的溶液进行的所有过程中,使用了 27.5 kV 的电压,由 Gamma High Voltage Research Inc. E30 型设备提供,该设备连接到距离收集器 12 cm 处的金属针上。溶液的流量由来自 Braintree Scientific Syringe Pump Brand Inc. 的注射泵控制,注射泵设置在 0.3 和 1 毫升/小时之间。

电纺溶胶-凝胶工艺

该过程使用蒸馏水凝固浴和带速度控制的拉伸圆筒系统进行。我们得到了三种浓度(12%、17% 和 22%)的 PA 6/66 纳米纤维束,遵循完全随机的单因素设计,三个副本和显着性水平 α =0.05。研究的变量是纳米纤维沉积的生产率、拉伸比和纳米纤维束拉伸强度。需要注意的是,未评估低于 12% 重量的浓度,因为在初步测试中,这种条件不允许形成静电纺丝纳米纤维;以同样的方式,没有评估大于 22% 的浓度,因为所得的粘度非常高,阻碍了溶液制备过程中的搅拌和静电纺丝过程中的后续流动。此外,仅调查了极端浓度和中点。

表征技术

对于基本的静电纺丝工艺,对于每个浓度,确定了 PA 6/66 静电纺丝纳米纤维垫沉积的生产率(mg/min)。然后,通过扫描电子显微镜(SEM)对它们进行形态学表征。

对于静电纺溶胶-凝胶工艺,在调整工艺变量(电压、流量、针-收集器距离)后,为了获得稳定连续的电纺射流,确定工艺的拉伸比,然后获得 PA 6/66 纳米纤维束通过SEM和拉伸试验表征。最后,通过差示扫描量热法(DSC)表征了最佳工艺条件。

SEM

样品在真空镀膜机 [Denton Vacuum Desk IV] 中镀金约 200 秒。最后,将它们沉积在配备钨丝的扫描电子显微镜(JEOL JSM 6490 LV,日本)的样品架中。之后,我们在腔室中产生 30 Pa 的真空以产生电子、扫描和获取图像。然后,使用图像软件测量平均纳米纤维直径。

拉伸测试

根据 ASTM D3822 标准,使用测试机(EZ-Test L,Shimadzu,Japan)以 30 毫米/分钟的试验速度和 50 毫米的参考长度对 300 根纳米纤维束进行测试。

DSC

为了确定相变,按照应用于聚合物材料分析的 ASTM D3418-08 标准使用差示扫描量热法 (DSC) 技术。我们使用差示扫描量热仪 (DSC)(TA Instruments,Q20,美国)将 5 毫克样品沉积在密封的铝坩埚中,并以 10°C/分钟的速度从 25 到 250°C 进行两次连续加热循环每个循环之间有 5 分钟的等温线。适用于设备的 TA Universal Analyzer® 软件允许获取热谱图以确定玻璃化转变温度和材料熔化。

结果与讨论

基本静电纺丝工艺的生产力

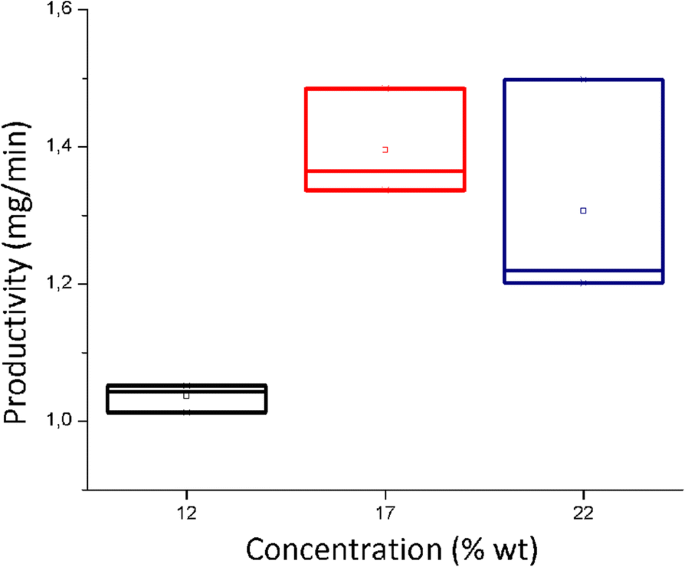

图 2 显示了在不同浓度下基本静电纺丝过程中纳米纤维沉积物的生产率结果(mg/min)。对于这个变量,方差分析生成了一个 p 值为 0.015。这表明至少有一个中位数是不同的。然后应用事后Tukey检验,结果表明,对于该变量,17%和22%浓度下的生产率平均值彼此相当,但高于12%浓度下的生产率平均值。

<图片>

基本静电纺丝工艺的生产力

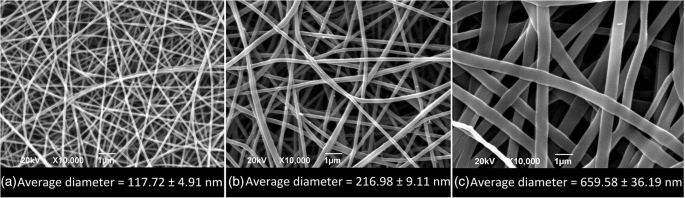

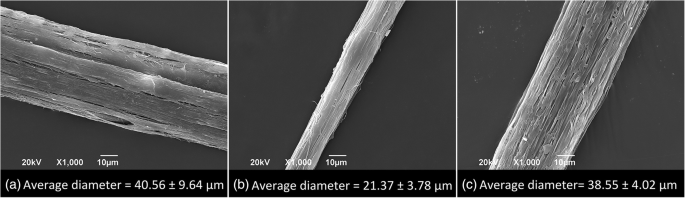

PA 6/66 纳米纤维的形态学/形态学表征

通过使用基本的静电纺丝工艺,制造了不同浓度的 PA 6/66 纳米纤维。结果证明,通过增加聚合物溶液的浓度,纳米纤维直径增加,如图 3 中的 SEM 显微照片所示。这是由于增加浓度对溶液具有流变增稠作用的事实 [19]由于粘度升高而难以减小直径。这种行为与 Guerrini 等人报道的行为一致。 [20],谁电纺具有不同分子量的 PA 6/66 纳米纤维。此外,确定了与以 12% 浓度获得的纳米纤维相比,具有 17% 浓度的纳米纤维的平均直径增加了约 85%,与以 17% 浓度获得的纳米纤维相比,以 22% 浓度获得的纳米纤维的平均直径增加了 204% .

<图片>

不同浓度的 PA 6/66 电纺纳米纤维的 SEM 图像。 一 12% 重量,b 17% 重量,和 c 22%重量

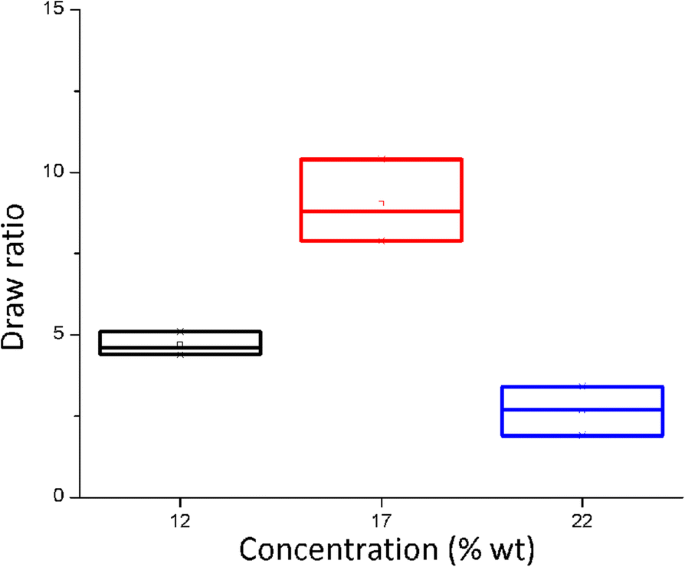

电纺溶胶-凝胶工艺中的拉伸比

图 4 显示了在不同浓度的静电纺丝溶胶-凝胶过程中测得的拉伸比结果。对于这个变量,方差分析生成了一个 p 0.000 的值表示至少有一个中位数是不同的。然后,应用事后 Tukey 检验表明,对于该变量,在 17% 浓度下获得的拉伸比中值高于从 12% 和 22% 浓度获得的中值,它们彼此相当。

<图片>

静电纺溶胶-凝胶工艺的拉伸比

PA 6/66 纳米纤维束形态/形态表征

通过使用静电纺丝溶胶-凝胶工艺,可以在溶液中制备不同浓度的聚酰胺纳米纤维束。在测量它们的直径后,发现在 17% 的浓度下达到较小的平均浓度,如图 5 中的 SEM 显微照片所示。所得的浓度为 17% 的纳米纤维束的直径几乎是用分别为 12% 和 22% 的浓度。这是因为该过程在纤维更高的回收速度和更大的拉伸比下进行。

<图片>

通过静电纺丝溶胶-凝胶工艺在不同浓度下获得的聚酰胺 6/66 纳米纤维束的 SEM 图像。 一 12% 重量,b 17% 重量,和 c 22% 重量。

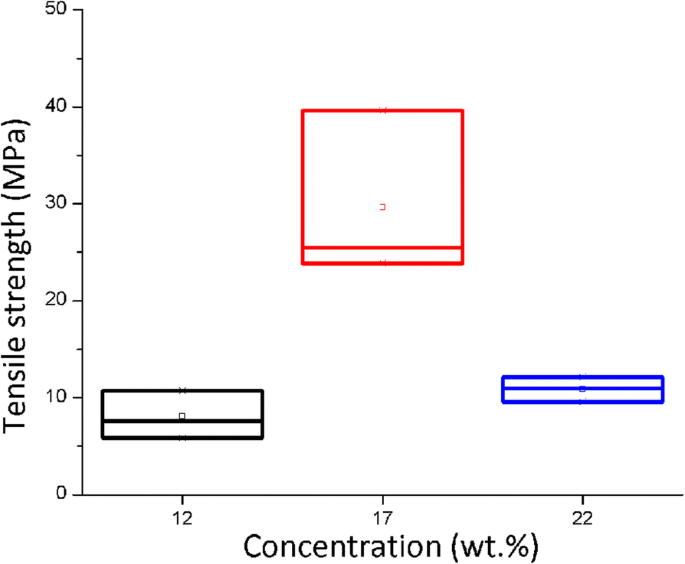

纳米纤维束拉伸强度

图 6 显示了拉伸强度的方框图,在不同浓度的电纺溶胶-凝胶过程中获得的纳米纤维束上测量。对于这个变量,方差分析生成了一个 p 0.005 的值表明至少有一个中位数是不同的。之后,应用事后 Tukey 检验表明,对于该变量,在 17% 浓度下获得的纳米纤维束的拉伸强度平均值高于在 12% 和 22% 浓度下获得的结果,彼此相当。

<图片>

不同浓度聚酰胺6/66纳米纤维束的拉伸强度

此外,使用 17% 尼龙 (29.64 MPa) 浓度获得的拉伸强度的平均结果与 Wu 等人报道的结果相似。 [16] 在他们的研究中展示了 66 根聚酰胺纳米纤维首先电纺然后弯曲强度值接近 30 MPa 的结果。

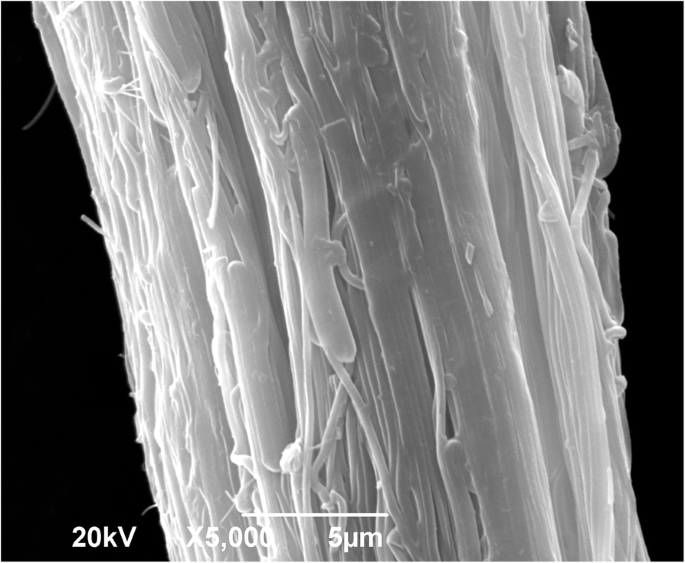

最佳工艺条件

先前的结果表明,从 17%wt 的 PA 6/66 溶液中开发静电纺丝溶胶-凝胶工艺。浓度允许生产具有更高生产率、拉伸比和拉伸强度的纳米纤维束。此外,图 7 更详细地显示了纳米纤维束,可以观察到表面粗糙度的增加。如果打算将这些纤维用作复合材料增强材料,这一点很重要,因为与通常具有光滑表面的传统合成纤维相比,它们可以更好地机械固定到基体上。此外,这些纤维具有高面积体积比和高纵横比,这使其在服装、过滤器和纳米复合材料的设计中具有应用潜力[21]。

<图片>

PA 6/66纳米纤维束表面的SEM图像

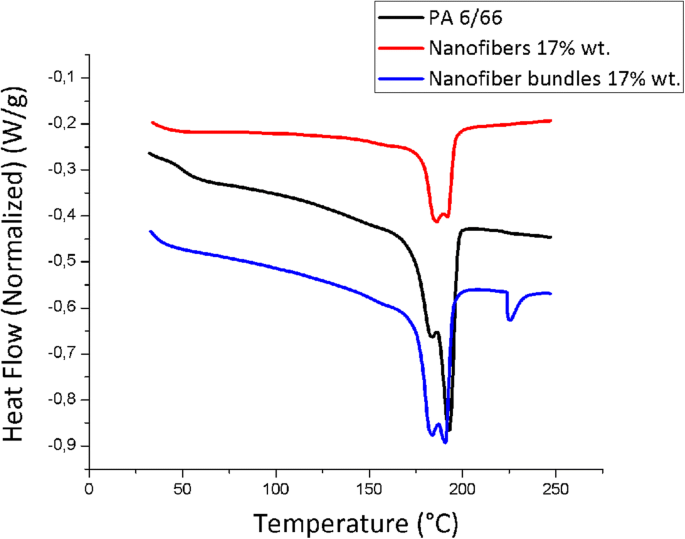

最佳条件纳米纤维束的 DSC 热分析

从 17% 浓度的最佳条件开始,我们对每个转变阶段进行了热分析,因为材料是颗粒状的,它变成纳米纤维,最后转变为纳米纤维束。图 8 显示了每个阶段通过 DSC 获得的量热测试结果。

<图片>

通过DSC获得的最佳条件纳米纤维束热分析图

根据这些热谱图,我们计算了玻璃化转变温度 (T g)、熔化温度(T m), 熔化热 (ΔH m) 和结晶度 (X C)。这些结果可以在表 1 中观察到。

可以从 T 观察到 g 结果表明,与相同浓度的纳米纤维束相比,17% 浓度的纳米纤维显示出更高的分子间迁移率。后者的解释是因为增加的分子流动性是由称为自由体积的聚合物链空间的增加引起的,这减少了它们之间的相互作用。这样,具有更大流动性的链需要较低的温度才能从玻璃状固体转变为橡胶状,从而导致 T g 值。

熔化温度值与将有序结构(晶体)熔化成聚合物所需的温度有关,其变化与晶体尺寸有关。可以注意到,与相同浓度的 PA 和纳米纤维束相比,17% 浓度的纳米纤维在熔化温度方面表现出最低值。这表明基本的静电纺丝工艺和静电纺丝溶胶-凝胶减少了与颗粒相关的聚合物结晶区域的数量,将它们变成原纤维结构 [22],通过纺丝和施加的拉伸比,使聚合物链定向与纳米纤维相比,纳米纤维束的结晶度恢复了 44.71%。最后,熔化焓揭示了所分析聚合物的结晶量 [23],其值与晶体结构融合所需的能量有关。这证明,与纳米纤维束和 PA 6/66 颗粒的晶体结构相比,17% 浓度的纳米纤维需要更少的能量来熔化。

结论

6/66 聚酰胺静电纺丝溶胶-凝胶工艺在 17% 的重量浓度下显示出生产率(1.39 ± 0.15 毫克/分钟)、拉伸比(9.0 ± 1.2)和拉伸强度(29.64 ± 7.40 兆帕)的显着提高到其他两个测试浓度(12% wt. 和 22% wt.)。这种统计优化的工艺条件使我们能够从稳定和连续的工艺中获得均匀的 PA 6/66 纳米纤维束。

缩写

- DSC:

-

差示扫描量热法

- PA 6/66:

-

聚酰胺6/66

- PVA:

-

聚乙烯醇

- SEM:

-

扫描电子显微镜

纳米材料