用于锂/硫电池的二维 CeO2/RGO 复合改性分离器

摘要

在这项工作中,开发了一种改性隔膜,该隔膜涂有由氧化铈 (CeO2) 纳米颗粒锚定的还原氧化石墨烯 (RGO) 功能层。 RGO的优异导电性和高有序硫相关物种(主要是Li2Sn)的化学固定 4 ≤ n ≤ 8) 的 CeO2 产生了具有增强特性的电池。惊人的 1136 mAh g −1 原始容量 在 0.1 C 下获得 100 次充放电循环后的容量保持率为 75.7%。总之,这些数据表明,CeO2/RGO复合材料的隔膜有望抑制多硫化物的穿梭,从而更好地利用活性材料。

背景

目前正在开发高性能可充电电池以满足高比容量和卓越能量密度应用设备的迫切需求。 Li/S 电池因其出色的理论容量(1672 mAh g −1 ) 和突出的能量密度 (2600 Wh kg −1 ) [1, 2]。然而,尽管它们具有众多优势,但仍有一些阻碍其实际商业应用 Li/S 电池的主要障碍有待解决。首先,活性材料 (S8) 及其放电产物 (Li2S2/Li2S) 的绝缘性会导致电化学可及性差并降低活性材料的利用率 [3, 4]。其次,多硫化物经过多次充电/放电过程后往往会溶解在有机电解质中,并很容易扩散穿过隔膜,最终在对电极表面还原为 Li2S2 或 Li2S 固体。这导致Li/S电池库仑效率低,循环寿命短[5, 6]。

已经做出了巨大的努力来提高电导率和处理多硫化物的穿梭问题。这些包括通过将更多的硫限制在多孔导电框架中来改进硫正极 [7]、在正极和隔膜之间实施功能性夹层作为多硫化物主体 [8、9],以及优化有机电解质 [10]。然而,最近的研究表明,多硫化物的扩散难以完全克服。考虑到这一点,新开发的通过改性隔膜来提高锂硫电池性能的方法引起了越来越多的关注。例如,功能碳 [11]、石墨烯 [12]、活性炭 [13]、聚吡咯 [14] 和各种金属氧化物 [15] 等材料已被用作隔膜的涂层或作为独立的中间层。这些功能成分将抑制硫相关物质向阳极的迁移并提高阴极的导电性。研究表明,还原氧化石墨烯 (RGO) 中间层可能会降低电荷转移电阻 (R CT)硫阴极,同时充当上集电器[16]。后者与提高硫的利用率有关。另一方面,Al2O3[17]、MgO[18]、NiFe2O4[19]和SiO2[20]等金属氧化物可以通过引入强化学键吸收多硫化物。然而,增加的夹层可能会增加电池的总质量,导致能量密度下降。

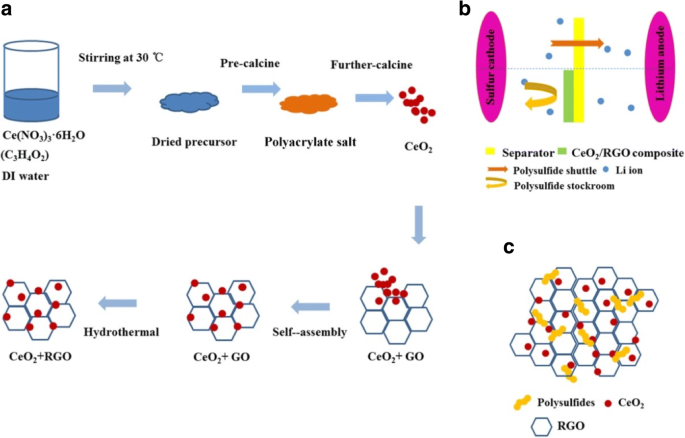

考虑到自立式夹层的复杂制造工艺,本研究采用了简单、轻便的涂层方法。如图 1a 所示,CeO2/RGO 复合材料是使用简单的聚合物热解和水热技术制备的。获得的材料呈现出独特的二维 (2D) 结构,均匀的 CeO2 纳米颗粒固定在 RGO 片上。然后将 CeO2/RGO 复合材料涂覆在传统的商业隔膜(Celgard 2400)上,并组装带有改性隔膜的 Li/S 电池。图 1b、c 中的示意图表明,二维 CeO2/RGO 复合材料不仅通过 CeO2 与多硫化物之间的强相互作用有效地抑制了“穿梭效应”,而且由于其快速的电子传输,提高了活性材料的利用率。 RGO。

<图片>

CeO2/RGO复合材料(a )。具有普通隔膜(顶部)和 CeO2/RGO 复合涂层隔膜(底部)的电池配置方案(b )。 CeO2/RGO复合涂层隔膜(c )

方法

材料和试剂

氧化石墨烯购自第六元素(常州)材料科技公司; Ce(NO3)3·6H2O、丙烯酸、乙醇购自国药集团化学试剂有限公司(中国上海);聚偏二氟乙烯(PVDF)购自 Kynar,HSV900; N-甲基-2-吡咯烷酮(NMP)和吡咯(Py)购自天津光复化学试剂;纳米硫水悬浮液购自 Alfa Chemistry(美国纳米材料 10 重量%),三氟甲磺酰亚胺锂(LiTFSI)、1,3-二氧戊环(DOL)和 1,2-二甲氧基乙烷(DME)购自 Sigma-Aldrich(香港) , 中国); Super-P、普通隔膜(Celgard 2400)、铝箔、锂金属负极箔购自力致远电池销售部。除非另有说明,所有试剂均为分析纯,无需进一步纯化即可使用。

CeO2/RGO 复合材料和改性分离器的制备

纳米尺寸的 CeO2 是使用合适的聚合物热解技术合成的 [21]。首先,将化学计量的 Ce(NO3)3·6H2O 和丙烯酸 (C3H4O2) 溶解在 50ml 去离子 (DI) 水中,在 40°C 下持续磁力搅拌以促进聚合。然后继续搅拌混合物直到前体溶液变干。将获得的产物转移到炉中并在空气气氛中在 200°C 下煅烧 2.5 小时以产生聚丙烯酸盐。通过在 600°C 下煅烧聚丙烯酸盐 3 小时,最终形成 CeO2 纳米颗粒。

一种简便的水热技术用于制备 CeO2/RGO 复合材料。通常,将 4 g 氧化石墨烯分散在去离子水中以形成 40 ml 氧化石墨烯分散体。超声处理 1 小时后,将 0.1 g 制备的 CeO2 纳米颗粒添加到悬浮液中。接下来,将混合物搅拌 2 小时以促进官能团的自组装。随后,将混合物转移到高压釜中并加热至 140°C 4 小时。在 60°C 下干燥过夜后,最终得到 CeO2/RGO 复合材料。

CeO2/RGO复合改性隔膜是通过将制备的复合材料涂覆在普通隔膜表面上制备的。通常,在 NMP 中混合 90%重量的制备的 CeO2/RGO 复合材料和 10%重量的 PVDF 以形成浆液。研磨 40 分钟后,使用高度为 10 毫米的撒布机将浆料涂布到普通隔膜上。最后,涂覆的隔膜在烘箱中在 60°C 下干燥 6 小时。

电极准备和电池组装

我们之前的工作 [22] 报道了硫复合材料的制备过程,该过程通过简单的球磨混合 PPy 和纳米硫水悬浮液,然后低温制备锚定在相互连接的聚吡咯纳米纤维网络上的分散良好的硫。热处理。通过在 NMP 中混合 80 wt% 硫复合材料、10 wt% 导电 Super-P 和 10 wt% PVDF 粘合剂,然后以约 2.0 mg cm -2 的硫复合负载量层压在铝箔上,制备硫阴极上> .随后,将涂覆的箔在 60°C 下真空干燥 6 小时。 CR 2032 纽扣型电池使用以下组件组装:硫正极、CeO2/RGO 复合改性隔膜、锂金属箔负极和含有 1.0 M LiTFSI 和 0.1 M LiNO3 的混合二氧戊环 (DOL) 和二甲氧基乙烷 (DME) 的电解质(按体积 1:1)。电解液量约为 30 μL。

特征化

分别通过扫描电子显微镜(SEM,NovaNano SEM450,FEI)和透射电子显微镜(TEM,JEM2010F)观察样品的形貌和结构。 CeO2/RGO 复合材料的相组成是通过 X 射线衍射(XRD,Vinci,AXS)和 Cu Kα 辐射获得的。样品上存在的表面官能团通过 X 射线光电子能谱(XPS,ESCALAB250Xi)鉴定。使用拉曼光谱(LabRAM HR Evolution,HORIBA)测量拉曼光谱。比表面积通过 Brunaner-Emmet-Teller (BET) 和 Barret-Joyner-Halenda (BJH) 方法在 77 K (Autosorb iQ, Quantachrome Corporation) 下检测。电池在电池测试系统(BTS-5 V 20 mA,深圳新威)上在 0.1 C 下从 1.5 到 3.0 V 放电和充电。电化学阻抗谱在电化学工作站(CH1600E)上收集,频率范围为 0.01 –1 兆赫。

结果与讨论

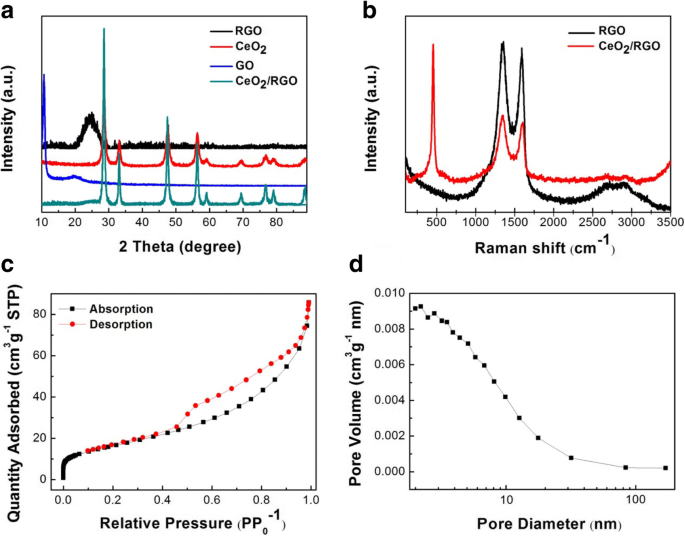

粉末 XRD 用于确定所制备的 CeO2/RGO 复合材料的相组成。 GO的XRD图谱在2θ处有一个特征峰 =11.5°(图 2a),可归为 (001) 平面。在水热过程之后,与碳的(002)平面相关的 25° 处的更宽峰取代了 GO 的典型峰,证实了 GO 的成功还原。 2θ 处的衍射峰 =28.5°、33.0°、47.5°、56.3°、59.0°、69.4°、76.7°、79.0°、88.4°分别对应于(111)、(200)、(220)、(321)、(222) )、(400)、(331)、(420) 和 (422) CeO2 的晶格平面都被检测到。这些峰与立方结构的 CeO2 (JCPDS 65-2975) 吻合,略微加宽的特征归因于 CeO2 颗粒的纳米级性质。在CeO2/RGO复合材料的XRD图中,同时观察到GO和CeO2的特征峰,表明所制备的样品由高纯度的RGO和CeO2相组成。

<图片>

样品的XRD图谱(a )。 CeO2/RGO 复合材料和 RGO 的拉曼光谱 (b )。 CeO2/RGO复合材料的N2吸附-解吸等温线(c )。 CeO2/RGO复合材料的孔径分布(d )

拉曼光谱通过计算D带与G带的强度比(ID/IG)来检测碳材料的无序程度。如图 2b 所示,I 的值 D/我 RGO 和 CeO2/RGO 复合材料的 G 分别估计为 0.874 和 0.915。增加的值表明 CeO2 纳米颗粒锚定在 RGO 片上。 455 cm −1 处的尖峰 与结晶 CeO2 相关。此外,未观察到明显的干扰峰,证实了高纯度CeO2/RGO复合材料的成功和高效合成。

所制备的 CeO2/RGO 复合材料的比表面积和孔径分布的研究结果分别如图 2c、d 所示。 CeO2/RGO 复合材料的 N2 吸附/解吸等温线显示 BET 比表面积大,为 59.62 m 2 g −1 孔体积为 0.1331 cm 3 g −1 平均孔径为 9.213 nm。结果表明多孔CeO2/RGO复合材料有利于电解质的渗透和电子的传输。

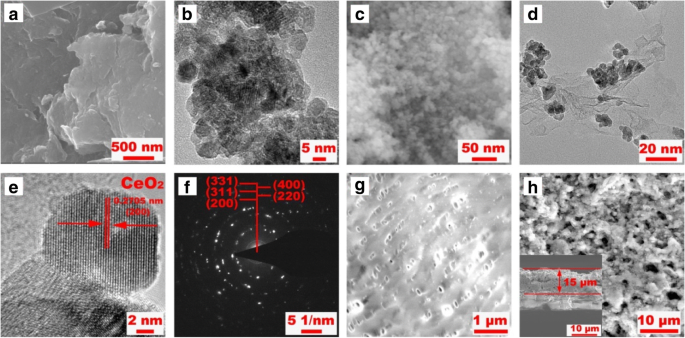

RGO、CeO2 和 CeO2/RGO 复合材料的代表性微观形貌如图 3a-d 所示。纯 RGO 片显示出重新堆叠的结构,比表面积减少。纯 CeO2 颗粒具有均匀的纳米尺寸,但有团聚的趋势。幸运的是,CeO2 和 RGO 通过聚合物热解和水热方法的重组产生了独特的二维结构,CeO2 纳米颗粒很好地分散在 RGO 片上。有效抑制了RGO片和CeO2颗粒的团聚。

<图片>

纯 RGO (a ), CeO2 (b ), 和 CeO2/RGO 复合材料 (c )。 CeO2/RGO 复合材料的低倍 TEM 图像 (d )。 CeO2/RGO 复合材料的 HRTEM 图像 (e )。 CeO2/RGO 复合材料的 SAED 模式 (f )。商用隔膜的顶部 SEM 图像 (g ) 和修改后的分隔符 (h )。改性隔膜的横截面 SEM 图像(插入到 (h ))

图 3d 中选定区域的高分辨率 TEM 图像如图 3e 所示。 CeO2 颗粒的晶格间距估计为 0.2705 nm,与立方 CeO2 (200) 平面的理论 d 间距一致。 SAED 图案(图 3f)显示出均匀的衍射环,证实了所制备的 CeO2/RGO 复合材料的多晶特征。商用隔膜 (Celgard 2400) 显示出光滑的表面,有许多大小为几微米的孔(图 3g),而多硫化物的尺寸(1-1.8 nm)太小而无法被膜阻碍。相比之下,原始隔膜的孔被厚度约为 15 μm 的 CeO2/RGO 复合材料完全覆盖(图 3h),以及其粗糙表面的插图,有利于电解质的渗透和电子的传输。此外,包覆的CeO2/RGO复合材料可以作为屏障,在物理和化学上阻止多硫化物的迁移。

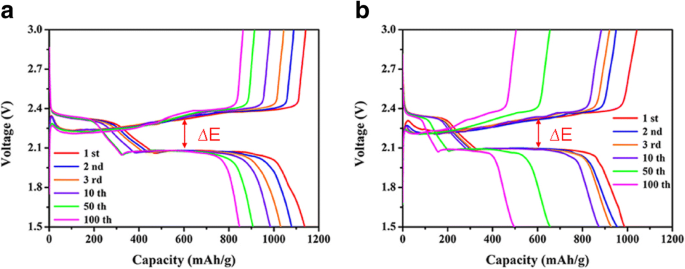

图 4a 显示了在 0.1 C 下组装有 CeO2/RGO 复合改性隔膜的电池的充放电电压-容量曲线。第一个放电平台与 S8 到 Li2Sn 的氧化过程有关 (4 ≤ n ≤ 8),并且较低的平台对应于高阶多硫化物还原为 Li2S/Li2S2 的过程 [23]。紧密的重合曲线明显证实了稳定的电化学性能。组装有 CeO2/RGO 复合涂层隔膜的电池即使在 100 次循环后仍表现出重叠的上部放电平台,表明改性电池对多硫化物的抑制和电化学稳定性非常有利。相比之下,带有普通隔膜的电池表现出较短的上放电平台,伴随着循环过程的增加。此外,带有 CeO2/RGO 复合涂层隔板 (0.224) 的电池的极化 (ΔE) 看起来比安装普通隔板的电池 (0.238) 小。后者表明氧化还原反应动力学快,系统可逆性高[24, 25]。

<图片>

CeO2/RGO复合涂层隔膜组装电池的相应充放电电压-容量曲线(a ) 和原始分隔符 (b )

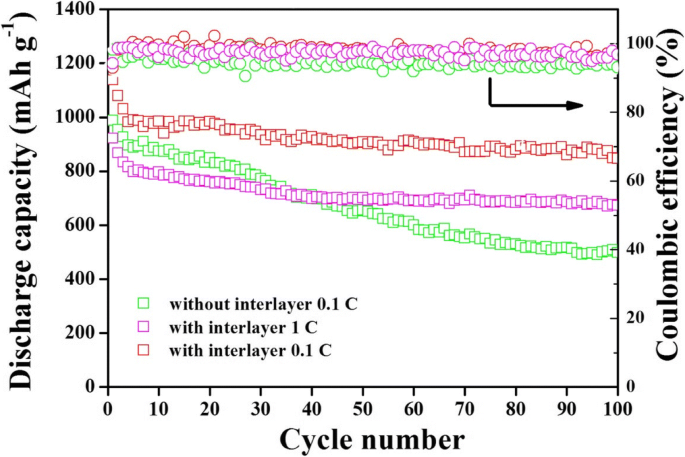

图 5 收集了在 0.1 C 和 1 C 下使用和不使用 CeO2/RGO 复合改性隔膜组装的电池的循环性能。在 0.1 C 的电流倍率下,改性电池实现了 1136 mAh g -的高容量1 在第 1 次循环后并保持 886 mAh g −1 的容量 在整个过程中以高库仑效率循环 100 次后。这些值优于组装有普通隔膜的电池 (992 mAh g -1 和 501 mAh g −1 ,分别),表明功能分隔符所起的关键作用。此外,当电流倍率增加到 1 C 时,改性电池还可以提供 917 mAh g −1 的出色初始容量 并在整个过程中保持其初始容量的 72.9% 和高库仑效率。精心设计的结构不仅可以通过有助于 RGO 的优异导电性来更好地传输电子。此外,CeO2与硫相关物种之间的强化学键可以有效地阻碍多硫化物的穿梭。

<图片>

有和无CeO2/RGO复合涂层隔膜组装电池的循环性能和库仑效率

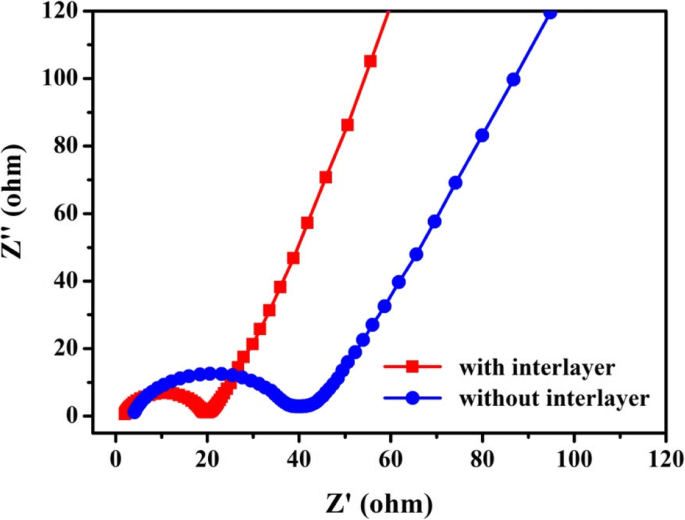

首先获得组装有和没有 CeO2/RGO 复合改性隔板的电池的奈奎斯特图,然后拟合等效电路模型。如图 6 所示,两个细胞在高频区域均表现出凹陷的半圆,在低频区域呈现斜线。这些将对应于电荷转移电阻 (R CT) 分别用于硫阴极和锂离子扩散或所谓的 Warburg 阻抗 [26, 27]。较小的半圆代表中等 R 改性电池的 CT 值,这主要归因于 CeO2 纳米粒子有效抑制多硫化物的穿梭和 RGO 优异的电子传输。此外,CeO2/RGO 复合材料将改善电化学接触并最大限度地提高活性材料的利用率。修饰电池中Warburg阻抗的较大斜率表明Li离子的扩散缩短。

<图片>

使用和不使用 CeO2/RGO 复合涂层隔膜组装的电池的 Nyquist 图

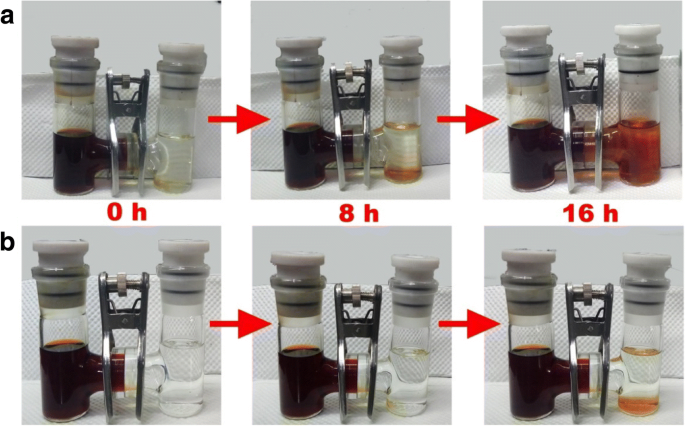

为了更好地了解 CeO2/RGO 复合涂层隔膜在阻碍硫相关物质穿梭方面的贡献,引入并测试了 H 型玻璃电池。如图 7 所示,左侧的深棕色溶液由 DOL/DME 和 0.05 M Li2S6 作为添加剂组成。右侧溶液包含纯 DOL/DME。 Li2S6 会自发地通过膜从高浓度扩散到低浓度,这可以通过颜色的变化来反映 [28, 29]。在使用普通隔膜的电池中(图 7a),16 h 后右侧电池的颜色随时间发生明显变化,变为深棕色,证实传统的商业隔膜无法阻碍多硫化物的扩散。相比之下,在具有 CeO2/RGO 复合涂层隔膜的电池中(图 7b),随着时间的推移没有发生明显的颜色变化,表明 CeO2/RGO 复合改性隔膜抑制了多硫化物的穿梭。

<图片>

组装有原始隔膜的 H 型玻璃电池的照片 (a ) 和 CeO2/RGO 复合涂层隔膜 (b )

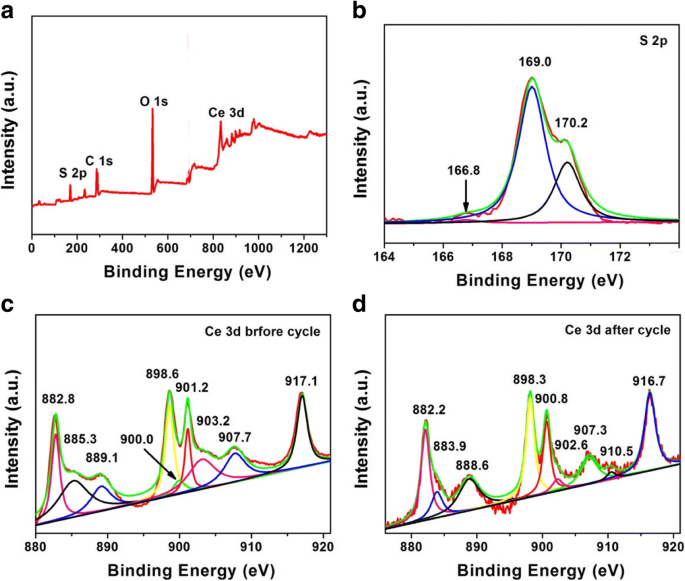

XPS 用于确认 CeO2 和硫相关物质之间相互作用的存在。循环后 CeO2/RGO 复合材料的元素组成和价态如图 8a 所示。检测到四种元素(C、O、Ce 和 S)。 S 2p 中的峰值 循环后 CeO2/RGO 复合材料的光谱可以由三个部分拟合(图 8b)。在 166.8 eV 处观察到的峰归属于 S-O,169.0 和 170.2 eV 处的峰可能是由金属-SO4 2- 引起的 物种。 Ce 3d 循环后 CeO2/RGO 复合材料的光谱显示结合能峰值为 882.8、885.3、889.1 和 898.6 eV(图 8c),对应于 CeO2 3d 5/2。在 885.3 eV 处的峰值可归因于 CeO2 3d 5/2。位于 901.2、907.7 和 917.1 eV 的峰与 CeO2 3d 相关 3/2。循环后,CeO2/RGO 复合涂层隔膜的峰似乎略微向负值偏移(图 8d)。这表明通过 Ce-S 键 [30] 吸收硫相关物质,对应于 S 2p 循环后CeO2/RGO复合材料的光谱。

<图片>

循环后 CeO2/RGO 复合材料的 XPS 光谱:测量光谱 (a ) 和 S 2p (b )。 CeO2/RGO复合材料的XPS光谱:Ce 3d 之前 (c ) 和骑车后 (d )

结论

采用聚合物热解和水热法作为制备具有优异结构的 CeO2/RGO 复合材料的简便有效方法,其中超细 CeO2 纳米粒子锚定在 RGO 片材上。在电化学过程后,XPS 证实了多硫化物对 CeO2 穿梭效应的化学抑制。由于 RGO 和 CeO2 的配合,Li/S 电池的性能显着提高。 1136 mAh g −1 的高初始容量 在 0.1 C 下获得了约 75.7% 的容量保持率,在 100 次循环后。具有CeO2/RGO复合涂层隔膜的电池库仑效率也高于传统商用隔膜的库仑效率。

缩写

- CeO2:

-

氧化铈

- DME:

-

1,2-二甲氧基乙烷

- DOL:

-

1,3-二氧戊环

- 开始:

-

氧化石墨烯

- HRTEM:

-

高分辨透射电子显微镜

- Li/S:

-

锂/硫

- LiTFSI:

-

双(三氟甲磺酰基)亚胺锂

- NMP:

-

N-甲基-2-吡咯烷

- PVDF:

-

聚偏二氟乙烯

- RCT:

-

电荷转移电阻

- RGO:

-

还原氧化石墨烯

- SAED:

-

选区电子衍射

- SEM:

-

扫描电子显微镜

- TEM:

-

透射电子显微镜

- XPS:

-

X射线光电子能谱

- XRD:

-

X射线衍射

纳米材料

- 用于未来电池的锡纳米晶体

- 用于锂离子电池的可再生 PVDF 等级

- 用于高性能锂硫电池的聚苯胺涂层活性炭气凝胶/硫复合材料

- 通过脉冲激光沉积制备用于锂离子电池的纳米晶 Fe2O3 薄膜阳极

- 在阳极 TiO2 纳米管阵列上加载 CeO2 纳米颗粒的简便方法

- 用于高性能超级电容器的二维 VO2 介孔微阵列

- 通过氧向内扩散将污泥 Si 转化为纳米 Si/SiOx 结构作为锂离子电池高性能负极的前驱体

- 腐殖酸辅助合成二硫化钼/碳纳米复合材料通过共沉淀/煅烧途径用于高性能锂离子电池

- 用于增强锂/硫电池电化学性能的 PPy/ZnO 功能夹层

- 用于锂离子电池阳极的红磷纳米粒子的简便溶液合成

- 用于锂离子电池的石榴形 Fe2O3/C 阳极的制备和电化学性能

- 问答:优化锂离子电池以实现极速充电