通过为锂硫电池构建原子层间离子通道提高锂金属负极的循环性能

摘要

隔膜和锂负极之间锂(Li)离子的均匀迁移对于实现高质量的锂沉积至关重要,这对锂金属电池的运行具有重要意义,尤其是对于锂硫(Li-S)电池。聚丙烯或聚乙烯等商用隔膜可以通过湿法或干法制备,但它们确实会导致大量孔隙,导致锂离子剥离/电镀不均匀,最终形成锂枝晶。因此,我们通过在隔膜表面引入层状蒙脱石来构建原子层间离子通道,以引导锂离子通量并实现稳定的锂沉积。间距为 1.4 nm 的原子层间离子通道对电解质表现出很强的吸收能力和对锂离子的保留能力,从而促进了锂离子的快速转移并导致锂离子在阳极上均匀沉积。当与所提出的隔膜组装在一起时,Li||Cu 电池在 200 次循环后的库仑效率为 98.2%,即使在 800 小时后,Li||Li 对称电池也实现了稳定的电镀/剥离。重要的是,所提出的隔膜在使用 Li-S 电池 190 次循环后比容量增加 140%。

介绍

随着对电动汽车和便携式系统等高性能电子应用的需求不断增加,高能量密度和长循环寿命的储能装置的研究受到了广泛关注[1,2,3]。具体而言,锂金属电池 (LMB),例如锂硫 (Li-S) 电池,由于能量密度高,能够提供出色的储能性能,具有实际应用前景 [4,5,6]。值得注意的是,锂金属已被用作一种很有前途的负极材料,因为它具有很高的理论存储容量(~ 3860 mAh g −1 )、低标准电位(- 3.04 V vs. 标准氢电极)和轻质密度(0.53 g cm -3 )。然而,商业隔膜中不规则孔隙的存在会导致锂沉积质量差,从而导致枝晶形成并在重复电镀/剥离过程中消耗更多的锂金属和电解质[7, 8]。

因此,当锂枝晶很容易从导电集电极上脱落时,它们会形成“死”的锂金属,导致库仑效率 (CE) 低和不可逆的容量损失 [9, 10]。此外,锂枝晶可能会刺穿隔膜,从而导致 LMB 短路,进一步导致可充电电池的热失控、火灾甚至可能爆炸 [11, 12]。由于这些障碍,LMB 在可充电电池中的使用在过去 20 年中确实受到了限制。因此,防止锂枝晶的形成可以成为充分利用 LMB 的有前途的特征的有效方法 [13]。最近,研究人员提出了各种方法来解决上述问题,包括优化电解质组成 [5, 14],在锂金属负极上构建人工固体电解质界面 (SEI) 层 [15],开发三维复合锂负极 [1]。 16],并修改收集器 [17, 18]。尽管这些策略旨在稳定 SEI 层和/或降低锂金属的有效施加电流密度,但它们主要集中在锂金属和电解质上。迄今为止,只有少数工作通过修改分隔器来解决或减轻枝晶挑战[19]。显然,调节隔板是抑制锂枝晶形成的一种新颖可行的方法。

在LMBs的组成部分中,隔膜不仅起到了分割正负极避免短路的关键作用,而且通过授权锂离子迁移直接影响电池的性能[9,20,21]。因此,据报道,使用半固态聚合物电解质夹层 [22]、石墨烯 [23] 或高模量表面涂层 [24] 对隔膜进行简单改性可以有效防止枝晶的形成,从而提高 LMBs 的性能。然而,在之前报道的方法中,阻挡层很厚(> 10μm)并且具有高质量负载(几毫克),这不可避免地会阻碍锂离子的快速扩散并降低锂离子电池的能量密度。此外,大多数使用这些功能分离器的 LMB 只能在低电流密度下循环,例如,小于 2 mA cm −2 .为了提高 LMB 的临界电流密度,在隔膜中添加无机颗粒以改善多孔结构并增加临界电流密度是另一种有效的方法。然而,隔膜中不均匀的孔隙分布通常会导致电镀/剥离过程中锂离子的无序扩散,导致锂离子沉积不均匀和锂枝晶的形成[7]。因此,具有均匀锂传输通道的隔膜微结构有利于消除充放电过程中遇到的枝晶问题。

在这项工作中,为了引导锂离子通过隔膜均匀迁移,通过在聚丙烯隔膜上构建原子层间离子通道,制备了锂基蒙脱石(Li-MMT)改性复合隔膜。所制备的带有层间距(~ 1.4 nm)的隔膜为锂离子扩散和电解质润湿提供了丰富的活性位点 [25]。因此,改性隔膜可以通过统一锂的流动方向实现锂离子在锂负极上的均匀沉积,可以有效地消除充电/放电过程中的锂枝晶问题。因此,Li-MMT 隔膜使 Li||Cu 电池即使在 200 次循环后也能提供 98.2% 的 CE,并确保 Li||Li 对称电池在 1 mA cm 下实现稳定电镀/剥离超过 800 小时−2 容量为 1 mAh cm −2 .此外,在 0.5 mA cm −2 下循环 190 次后,采用 Li-MMT@PP 隔膜的电池还具有良好的循环稳定性,与 PP 隔膜相比,比容量增加了 140% 含硫量为 1.5 mg cm −2 .

实验方法

材料和准备

蒙脱石 (MMT)、聚偏二氟乙烯 (PVDF) 和氢氧化锂 (LiOH) 购自 Aladdin。 N-甲基吡咯烷酮(NMP)和硫酸(H2SO3)购自国药集团化学试剂有限公司。硫粉(S)和乙炔黑(记为C粉)购自阿法埃莎。 Celgard 2500 用作分离器。 Li-MMT粉末通过阳离子交换制备。通常,使用 0.2 M H2SO3 溶液将 MMT 夹层内的阳离子转化为离子,然后使用 LiOH 溶液在 PH =7 下制备溶液,并将氢离子转化为锂离子。冷冻干燥技术用于收集 Li-MMT 粉末。为制备 Li-MMT@PP 隔膜,仅在隔膜的一侧涂覆 Li-MMT 浆料,其中质量比为 9:1 的 Li-MMT 和 PVDF 粉末均匀分散在 NMP 溶液中,平均质量负载为Li-MMT 仅为 ~ 0.15 mg cm −2 .

特征化

使用 UltimaIV 衍射仪和 CuKα1 辐射(λ =1.4506 Å)的 X 射线衍射 (XRD) 光谱用于研究 Li-MMT 粉末的晶体结构。采用高分辨透射电子显微镜(HRTEM)观察Li-MMT夹层,扫描电子显微镜(SEM,FEI NANOSEI 450)分析表面形貌。

电化学测量

对于 Li||Cu 和 Li||Li 电池测试,通常首先用去离子水和乙醇清洗 Cu 箔 3 次以去除可能的杂质。然后,将锂箔切成面积为 1 cm -2 用作李源。电解质是 1,3-二氧杂环戊烷 (DOL) 和 1,2-二甲氧基乙烷 (DME) (1:1 v/v) 的混合物中的 1 M 双三氟甲磺酰亚胺锂盐 (LiTFSI) 和 2 wt% 硝酸锂 (LiNO3) 作为添加剂。对于 Li-S 电池测试,S 正极是通过我们之前的方法制备的,即 C 和 S 粉末以 8:2 的质量比混合并在 155 ℃ 下加热 24 小时 [26]。然后将质量比为8:1:1的C/S复合材料、C和PVDF粉末均匀分散在NMP溶液中制备硫电极。平均硫载量为 1.5 mg cm −2 它被涂在涂有碳的铝箔上。电池通过不锈钢纽扣电池 (CR2025) 在充满氩气的手套箱中组装。锂箔用作阳极。 20 uL 电解液用于润湿锂阳极,另外 20 µL 用于润湿隔膜和阴极。测试前,组装的锂硫电池静置 12 h,然后 0.2 mA cm −2 使用 5 个循环来激活电池性能。电化学测试系统为CT2001A电池测试系统(大陆电子有限公司)。截止电压为1.7-2.7 V。电化学阻抗谱(EIS)由电化学工作站(CHI660E,晨华仪器有限公司,中国)测试。

结果与讨论

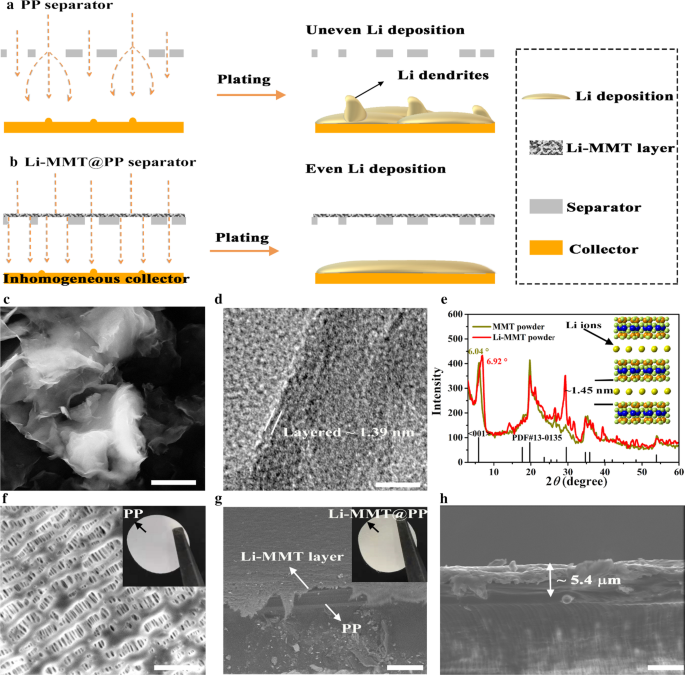

为了说明穿过商用 PP 隔膜的锂离子通量,示意图如图 1a、b 所示,其中~ 5 µm Li-MMT 层均匀地涂覆在 PP 隔膜上以引导锂离子的通量。众所周知,商用PP隔膜通常采用干法或湿法制备,然后将隔膜拉伸以产生大量空隙以允许锂离子通过。然而,商用 PP 隔膜显示出杂乱无章的路径和任意堆叠的孔隙(图 1a),因此无法实现锂离子的均匀迁移,最终导致锂枝晶。因此,采用原子离子通道 Li-MMT 作为调节剂来引导锂离子的均匀流动(图 1b)并实现均匀的锂沉积。 MMT 的晶体结构通常由被层间空间 (> 1 nm) 分隔的带负电层 (NCL) 组成,其中包含可交换的阳离子离子,例如 Li + , Na + , Mg 2+ , Ca 2+ 等。因此,需要阳离子交换方法将主体阳离子转化为锂离子[25]。 NCLs的基本结构是典型的T-O-T层,其中“T”代表四面体片,“O”代表八面体片[25]。凭借 Li-MMT 独特的层间结构,电解液可以有效渗透到 Li-MMT 层中,从而使锂离子的传输不受阻碍,从而实现离子的高效扩散 [7, 25]。 Li-MMT 的形态如图 1c、d 所示,清楚地显示了典型的具有紧密和任意堆叠结构的 3D 纳米片结构。根据 HRTEM 图像,可以观察到 Li-MMT 的层状结构,显示出~ 1.39 nm 的层间距。

<图片>

Li-MMT 粉末和 Li-MMT@PP 隔膜的制备和表征。 一 , b 不同隔板的设计概念示意图。 c Li-MMT 的 SEM 图像。 d Li-MMT 的 HRTEM 图像。 e XRD 谱。 f PP隔膜的SEM图像,插入的光学图像为PP隔膜。 g Li-MMT@PP隔膜和h的SEM图像 对应的横剖面,在g中插入的光学图像 是 Li-MMT@PP 隔膜。疤痕条:c 1.5 微米,d 5 纳米,f 2.5 微米,克 25 微米,h 5 微米

Li-MMT 层间空间的精确测量如图 1e 所示。在其夹层中具有不确定阳离子的原始 MMT 在 6.04° 附近出现一个峰值。离子交换后,位于 6.92° 的峰能够确认不确定的阳离子向锂离子的变化。由于原始 MMT 中的阳离子在尺寸和分布上变化很大,而锂离子的尺寸小于其他阳离子 [25],导致层间距离逐渐减小。根据布拉格定律,Li-MMT 的层间距可以估计为 ~ 1.4 nm,这可以为锂离子传输和电解质润湿提供宽通道。 PP 隔膜的多孔形态如图 1f 所示。涂覆 Li-MMT 层后,可以发现 Li-MMT@PP 隔膜的孔隙率显着降低(图 1g),有利于离子的规律运动。在这项工作中,Li-MMT 浆料使用涂布机进行涂布,显示出大规模生产的潜力。涂层厚度仅为 5 µm(图 1h),质量增加可忽略不计。

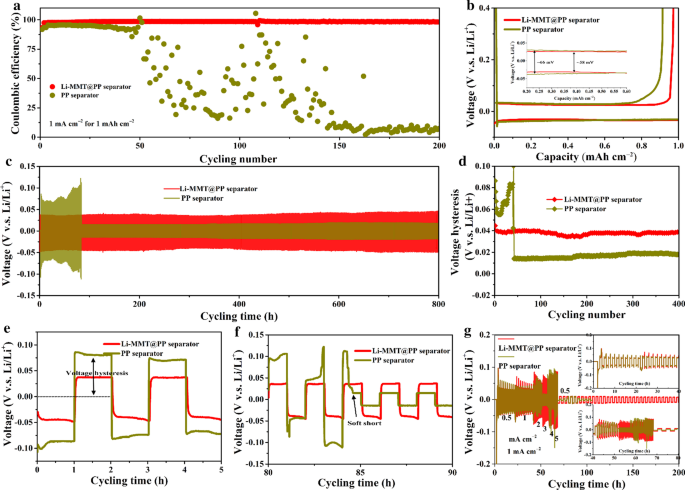

受益于上述原子层间离子通道,Li-MMT@PP 隔膜通过引导锂离子通量有效地调节锂沉积并在原子尺度上抑制锂枝晶生长。 Brunner-Emme-Teller (BET) 测量显示 Li-MMT 粉末在 1-3 nm 范围内的孔径分布(附加文件 1:图 S1)。如图 2a 所示,使用 Li||Cu 电池来研究 CE。结果表明,Li-MMT@PP 隔膜可以提供具有高 CE 和优异稳定性的 Li||Cu 电池,即使在 1 mA cm −2 容量为 1 mAh cm −2 .在测试过程中,可以观察到,由于锂沉积的表面钝化,所有 CE 在前 5 个循环中均呈现上升趋势。然而,在 Li-MMT@PP 隔膜的前 5 次循环中更高的平均 CE 突出了沉积的锂金属与液体电解质发生较低副反应以及与 Li-MMT@PP 隔膜相结合的优势。随着重复电镀/剥离,PP隔膜的缺点逐渐暴露,组装的Li||Cu电池只能承受~ 50次循环,其CE急剧下降至60%,150次循环后几乎为零。相反,与 Li-MMT@PP 隔膜组装的 Li||Cu 电池的 CE 仍能提供稳定的循环和较低的过电位(图 2b),并且电池在 200 次循环后仍保持 98.2% CE,表明沉积的 Li Li-MMT层调节后金属更均匀,无锂枝晶产生。

<图片>

Li||Cu 和 Li||Li 对称电池的电化学性能。 一 CE曲线和b 相应的电压曲线。 c 使用 Li-MMT@PP 或 PP 隔膜的 Li||Li 对称电池在 1 mA cm −2 的电压-时间曲线 容量为 1 mAh cm −2 . d Li||Li对称电池的电压滞后。 e , f c的局部放大剖面图 . g Li||Li对称电池的倍率性能

为了进一步研究 Li-MMT@PP 隔膜在锂金属负极循环稳定性方面的优势,还制备了具有各种隔膜的对称 Li||Li 电池。如图 2c 所示,当循环容量为 1 mAh cm −2 在电流密度为 1 mA cm −2 ,带有 Li-MMT@PP 隔膜的电池具有出色的循环稳定性和稳定的电压平台超过 400 次循环(900 小时)(图 2d)。与此形成鲜明对比的是,带有 PP 隔膜的电池在初始阶段表现出很强的电压滞后。过电位几乎是 Li-MMT@PP 隔膜的两倍(图 2e)。在锂电镀/剥离超过 84 小时后,观察到带有 PP 隔膜的电池电压突然下降(图 2f),这可以归因于电极之间的电连接,导致“软短路”。因此,锂对称电池的倍率性能进一步用于评估抑制锂枝晶的电流密度。如图 2g 所示,Li-MMT@PP 隔膜在电流密度甚至高达 5 mA cm −2 仍然表现出正常的电镀/条纹行为。当电流密度接近 3 mA cm −2 时,PP 隔膜出现显着的电压波动 .特别是当电流密度增加到 5 mA cm −2 ,电压变得非常不稳定,表明锂负极表面存在严重的锂枝晶。与之前的工作相比(附加文件 1:表 S1),Li-MMT 改性隔膜在有效抑制锂枝晶方面显示出竞争优势。

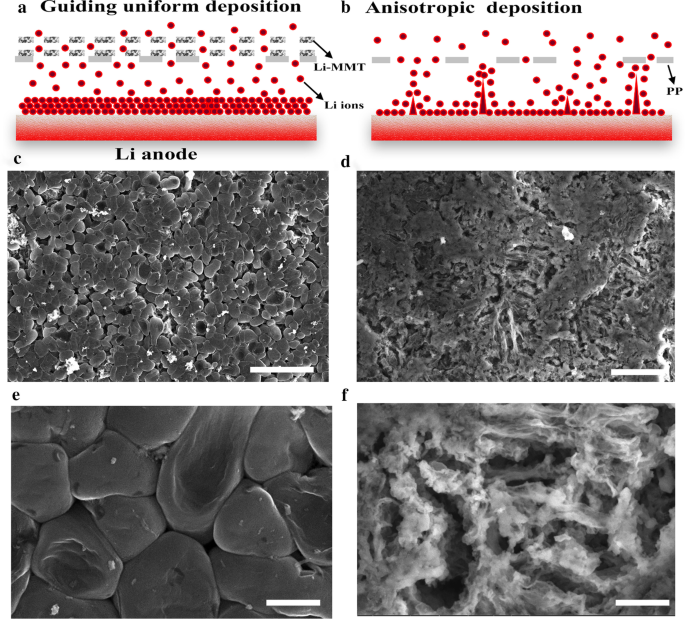

图 3a 中提出了在涂覆 Li-MMT 层之前和之后跨越隔膜的锂离子的相关性。阳离子交换后,Li-MMT 的夹层为 Li 提供了活性位点。 1.4 nm 的层间距用作独特的锂离子通道,以在电镀/剥离过程中允许锂离子有规律地流动。然而,对于 PP 隔膜,杂乱无章的路径(图 3b)和任意堆叠的孔将无法让锂离子在隔膜上均匀迁移,导致锂离子在电化学过程中的异质沉积,并且导致锂枝晶的形成。因此,研究了 20 次循环后锂金属负极的形貌,以进一步阐明 Li-MMT@PP 隔膜对抑制锂枝晶的影响。如图 3c、e 所示,在涂覆 Li-MMT 层后,实现了均匀致密的锂沉积,即使经过 20 次循环,负极表面也未观察到锂枝晶的形成。重要的是,锂金属负极仍保持相对致密且致密的结构,表面无枝晶,突出了 Li-MMT 层在有利的无枝晶镀锂/剥离行为方面的优势。然而,对于带有PP隔膜的电池,锂金属负极在循环后显示出明显的线状锂枝晶(图3d),并且松散地堆叠具有高度多孔结构的苔藓锂(图3f)。

在 1 mA cm −2 下循环 20 次后,Li 负极与 Li-MMT@PP 或 PP 隔膜偶联的 SEM 图像 容量为 1 mAh cm −2 . 一 , b Li-MMT@PP 或 PP 隔膜的机理说明。 c , e Li-MMT@PP 隔膜。 d , f PP 分离器。比例尺:c 25 微米,d 10 µm,e , f 2.5 微米

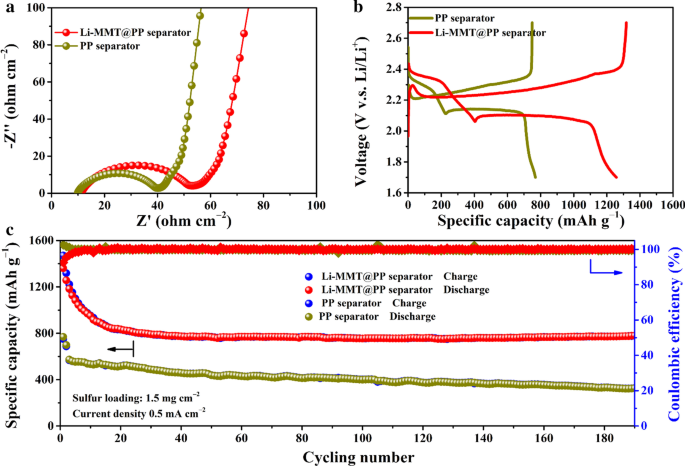

为了证明 Li-MMT@PP 隔膜在锂金属电池实际应用中的潜力,S 负载量为 1.5 mg cm −2 的 S 正极 用作电极。通过电化学阻抗谱 (EIS) 测量研究了与不同隔膜组装的电化学界面。如图 4a 所示,通常所有的隔膜在高频下都显示出凹陷的半圆,这对应于界面电荷转移电阻。虽然我们可以看到用 Li-MMT@PP 隔膜组装的电池的电荷转移电阻略大于 PP 隔膜,但在低电流密度活化后电池的性能没有受到影响,这在实验部分已经声明。在低频区域,斜线表示活性材料内的锂离子扩散。图 4b 显示了与 Li-MMT@PP 或 PP 隔膜组装在一起的 C/S 复合正极的电压平台在 1.7 和 2.8 V(V.S. Li/Li + )。循环伏安法 (CV) 测试在附加文件 1:图 S2 中进行并呈现。虽然较大浓度的多硫化物仅比 PP 隔膜产生略大的浓差极化,但 Li-MMT@PP 隔膜的峰面积远大于 PP 隔膜的峰面积,表明使用 Li-MMT 涂层时会产生更多的多硫化物.根据硫正极的反应机理,锂硫电池在充电/放电过程中表现出两个典型的平台。在拐点之前的第一阶段,Li-MMT@PP 隔膜提供~ 400 mAh g −1 的高放电容量 具有可忽略的电压滞后。然而,对于 PP 隔膜,只有 ~ 210 mAh g −1 观察到容量,表明部分释放的长链多硫化物(特别是对于 Li2S8)不参与随后的氧化还原反应以贡献容量。第一个平台期较高的放电容量意味着 Li-MMT 层可以有效避免可溶性长链多硫化物穿梭到锂负极表面。在第二个转化步骤中,显然,对于 PP 隔膜,由于醚基电解质中存在穿梭效应,形成了少量的短链多硫化物,这已被我们之前的工作证实 [26]。相比之下,Li-MMT@PP 隔膜设计合理,Li-MMT 表面对多硫化物具有很强的锚定能力,避免了多硫化物的穿梭[25]。优异的吸附性能确保了多硫化物被阻止扩散到锂负极表面并钝化锂表面,从而使装有 Li-MMT@PP 隔膜的 Li-S 电池具有 1283 mAh g -1 的高放电容量 .具有良好稳定性的长期循环是商业电池的主要目标。 Li-MMT@PP 隔膜的长期循环性能如图 4c 所示。在最初的 20 个循环中,可以观察到 Li-MMT@PP 和 PP 隔膜的容量显示出典型的下降趋势。这是因为在早期放电过程中,大量的多硫化物会从 C/S 正极材料内部析出并沉积在正极材料表面 [26],导致容量损失。然而,在稳定锂金属负极后,Li-MMT@PP隔膜的优势显现出来,在后续循环中放电容量保持率保持100%,CE也保持100%。

<图片>

具有不同隔膜的 Li-S 电池的电化学性能。 一 EIS 结果。 b Li-MMT@PP 或 PP 隔膜的充电/放电平台。 c 0.5 mA cm −2 下的长期循环性能 含硫量为 1.5 mg cm −2

结论

总之,在多孔聚丙烯隔膜上构建原子间离子通道(Li-MMT)以调节锂离子通量,然后在电镀/剥离过程中引导锂离子在锂负极上的均匀沉积。由于 Li-MMT 较宽的层间距(~ 1.4 nm),Li-MMT@PP 隔膜通过统一锂离子的流动方向,极大地保证了锂金属负极的循环性,从而使锂离子均匀沉积在阳极表面,从而形成无枝晶的锂阳极。与 Li-MMT@PP 隔膜组装后,Li-S 电池表现出惊人的可逆容量 776 mAh g −1 (几乎是 PP 隔板的 1.4 倍)在 0.5 mA cm 的电流密度下循环 190 次后具有 100% CE −2 含硫量为 1.5 mg cm −2 .

数据和材料的可用性

所有数据完全可用,不受限制。

缩写

- 李:

-

锂

- Li–S:

-

锂硫

- PP:

-

聚丙烯

- PE:

-

聚乙烯

- MMT:

-

蒙脱石

- CE:

-

库仑效率

- LMB:

-

锂金属电池

- SEI:

-

固体电解质界面

- Li-MMT:

-

锂基蒙脱石

- PVDF:

-

聚偏二氟乙烯

- LiOH:

-

氢氧化锂

- NMP:

-

N-甲基吡咯烷酮

- H2SO3 :

-

硫酸

- C:

-

乙炔黑

- XRD:

-

X射线衍射

- HRTEM:

-

高分辨透射电子显微镜

- LiTFSI:

-

双三氟甲磺酰亚胺锂盐

- DOL:

-

1,3-二氧杂环戊烷

- DME:

-

1,2-二甲氧基乙烷

- LiNO3 :

-

硝酸锂

- EIS:

-

电化学阻抗谱

- NCL:

-

带负电的层

- 赌注:

-

布伦纳-埃米特-特勒

- 简历:

-

循环伏安法

纳米材料

- 用于未来电池的锡纳米晶体

- 纳米和电池阳极:综述

- H2/NH3 混合气体中基于 GaN 的多量子阱的原子重排以改善结构和光学性能

- 使用铁改性生物炭纳米复合材料研究重金属离子吸附

- 不同粘合剂对锂离子电池金属氧化物阳极电化学性能的影响

- 用于高性能锂硫电池的聚苯胺涂层活性炭气凝胶/硫复合材料

- 通过氧向内扩散将污泥 Si 转化为纳米 Si/SiOx 结构作为锂离子电池高性能负极的前驱体

- 腐殖酸辅助合成二硫化钼/碳纳米复合材料通过共沉淀/煅烧途径用于高性能锂离子电池

- 评论:用于油水分离的多孔金属过滤器和膜

- 通过简单塑料封装基于电纺碳纳米纤维的新型柔性全电池锂离子电池

- 用于锂离子电池阳极的红磷纳米粒子的简便溶液合成

- 金属数控车床