作为具有卓越性能的微等离子体发生器的高能铝/镍超晶格

摘要

在这项研究中,高能 Al/Ni 超晶格是通过磁控溅射沉积的。使用高能 Al/Ni 超晶格制造了微等离子体发生器。通过透射电子显微镜扫描了高能 Al/Ni 超晶格的横截面微观结构。结果表明,超晶格由Al层和Ni层组成,其周期性结构清晰可见。此外,双层厚度约为 25 nm,由约 15 nm 的 Al 层和 10 nm 的 Ni 层组成。微引发器使用 0.22 μF 电容器以 2900-4100 V 充电。通过测试电流-电压波形研究电行为,并通过超高速相机和光电二极管探索等离子体的产生。集成微型发生器表现出显着的电爆炸现象,导致在小时间尺度内产生等离子体。飞行速度反映的等离子体输出优于具有更厚的 500 nm Al/Ni 多层双层的等离子体输出。与 Al/Ni 多层膜相比,较高的飞行速度与 Gurney 能量模型相结合,证实了 Al/Ni 超晶格结构的化学反应有助于产生等离子体。总体而言,高能Al/Ni超晶格有望为以较低的能源投资提高引发剂效率铺平道路。

介绍

反应性多层箔 (RMF) 包含以层状结构形式存储的化学能,当受到外部能源的刺激时,这些化学能会快速释放 [1,2,3,4,5]。这些箔的反应速度和温度与成分和几何形状密切相关 [6,7,8,9]。它们具有用于材料焊接 [10,11,12]、爆炸引发 [13,14,15] 和生物中和 [16] 的潜力。

在众多现有的 RMF 中,Al/CuO [17]、Al/MoO3 [18]、Al/PTFE [19]、B/Ti [20] 和 Al/Ni [21, 22] 的研究最为广泛。 Al/Ni RMFs 由于其高反应热 (330 cal/g)、出色的制造质量和成本效率而表现出优越性。已经进行了许多工作来揭示 Al/Ni RMF 的热力学性质和放热自持反应性能 [23,24,25,26]。结果表明,Al/Ni RMF 的反应性能(例如,最大燃烧温度、燃烧延迟时间)在很大程度上取决于它们的双层厚度 [27]。具有更薄双层的 RMF 具有增强的燃料/氧化剂界面接触面积和减少的平均原子扩散距离,以促进化学反应的启动 [28]。同时,随着双层厚度的减小,反应速度和温度增加。然而,当 RMFs 的双层厚度低于 20 nm 时,由于大量的混合区域[29],发现了相反的趋势。

当 Al/Ni RMF 的双层厚度减小到分子或亚纳米尺度时,就会形成高能的 Al/Ni 超晶格。由于反应物之间的距离极短,以及相对较大的混合区域,高能 Al/Ni 超晶格呈现出独特的化学反应性质。高能 Al/Ni 超晶格的化学反应通过各种方法(差示扫描量热法 [29]、透射电子显微镜 [30] 和时间分辨 X 射线微衍射 [31])表征,以更好地了解化学反应机理。结果表明,超晶格结构由于其极低的扩散距离,没有形成亚稳态[32]。

关于高能Al/Ni超晶格的燃烧特性和化学机理,已经进行了大量的工作。然而,缺乏额外电刺激下基于高能Al/Ni超晶格的电学行为和等离子体性能的报道。在本研究中,高能 Al/Ni 超晶格通过磁控溅射沉积在 Al2O3 基板上,并通过湿蚀刻形成图案以形成等离子体发生器。详细研究了电刺激下发电机的电行为和等离子体性能。

实验方法

通过在来自 Ni(99.99 wt%)和 Al(99.99 wt%)靶的 Al2O3 基底上交替沉积由 Al 和 Ni 组成的层来制造高能 Al/Ni 超晶格样品。沉积室底压为5 × 10 -5 Pa,用Ar工艺气体在0.8 Pa压力下进行溅射。Al和Ni层都在90 W下沉积。在上述沉积条件下,Al和Ni的沉积速率约为15 nm/min和10 nm /分钟,分别。沉积态高能Al/Ni超晶格的双层厚度约为25 nm,总厚度约为4 μm。每个双层由铝层和镍层组成,厚度比为 3:2,以保持整体原子比为 1:1。作为对比样品,还沉积了双层厚度为 500 nm 的 Al/Ni RMF。在样品上沉积20 nm厚的铜层,以保持与陶瓷塞的良好附着。

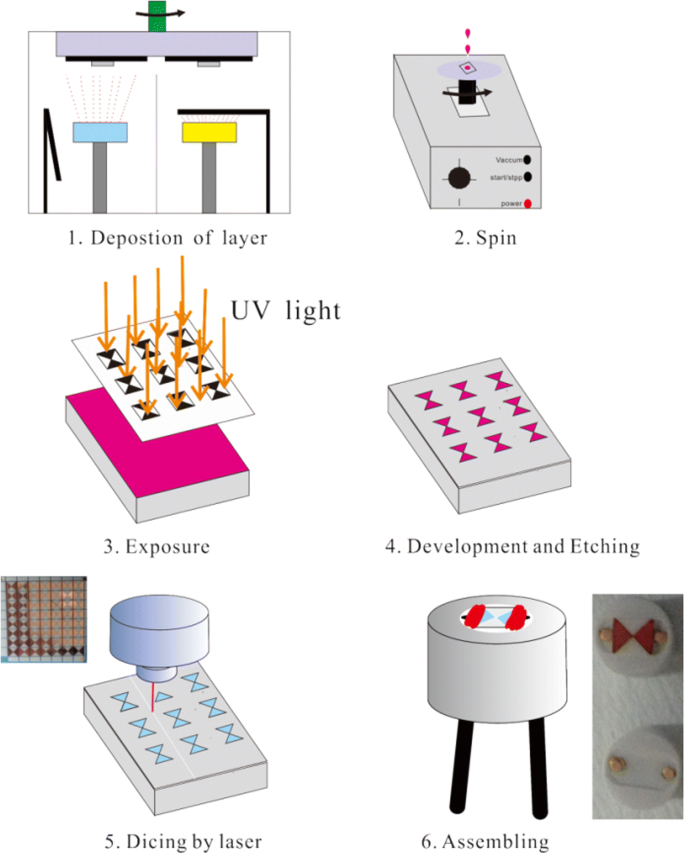

微等离子体发生器的制造过程基于 MEMS 技术,如图 1 所示。首先,0.5 毫米厚的 4 英寸。 Al2O3 基板分别用丙酮、酒精和去离子水在超声波浴中清洗 5 min。其次,将基板在烘箱中在 100 °C 下干燥 30 分钟。第三,将基板固定在样品架上,并通过氧等离子体去除其表面污染物。然后,在 Al2O3 衬底表面沉积高能 Al/Ni 超晶格。随后,将正性光刻胶 (AZ5214E) 以 5000 rpm 的速度旋涂在沉积样品的表面上,持续 60 s,并在烘箱中在 100 °C 下预烘烤 90 s。然后,将样品图案化并暴露于强度为 16 mJ/cm 2 的紫外线辐射下 .后来,样品在 NaOH 溶液中显影。样品再次在 120 °C 下烘烤以稳定光刻胶图案。最后,在 30 °C 的铝蚀刻剂溶液(A 型铝蚀刻剂,Transene 公司,丹弗斯,马萨诸塞州)中蚀刻样品以形成蝴蝶结桥。图案化的样品被切成多个单独的芯片,并在丙酮中去除剩余的光刻胶。最后将芯片组装成陶瓷塞,形成等离子体发生器。

<图片>

微型等离子体发生器的制作工艺

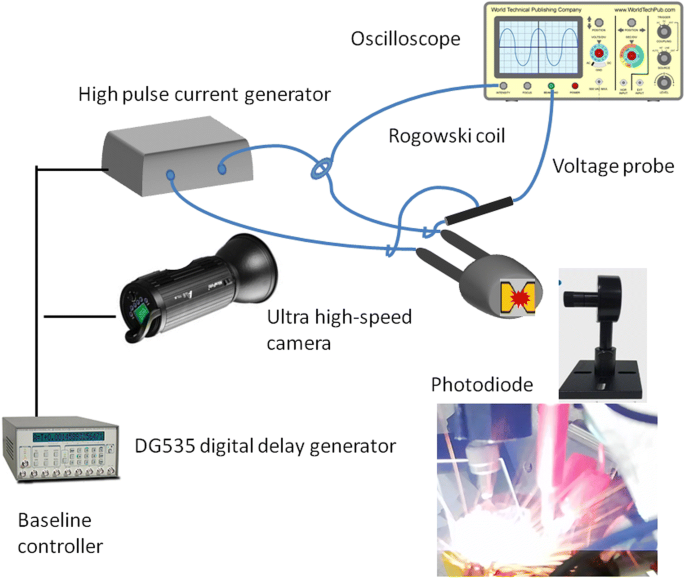

等离子体发生器的横截面结构通过透射电子显微镜(TEM)表征。随后,使用高脉冲电流发生器(0.22 μF,2900-4100 V)刺激微等离子体发生器,并使用Rogowski线圈和高压探头测量电流-电压波形,并通过示波器记录.同时,等离子体产生由高速相机(SIM,SIL3001-00-H06)记录。超高速相机的曝光时间为10 ns,每帧间隔时间约为20 -50 ns。此外,通过光电二极管测量产生光强度。高脉冲电流发生器、超高速相机和示波器之间的测试基线延迟由数字延迟发生器(DG535)控制,如图2所示。

<图片>

微等离子体发生器测试示意图

此外,通过测试其驱动厚度为 30 μm 的 Kapton 飞片的能力来表征微等离子体发生器的性能。在等离子体发生器上施加一个短电流脉冲,导致领结桥(0.4 × 0.4 mm)快速爆炸,这反过来迫使飞行器加速到每秒几公里的速度[33,34,35] .飞行器的速度由光子多普勒测速仪(PDV)记录。

结果与讨论

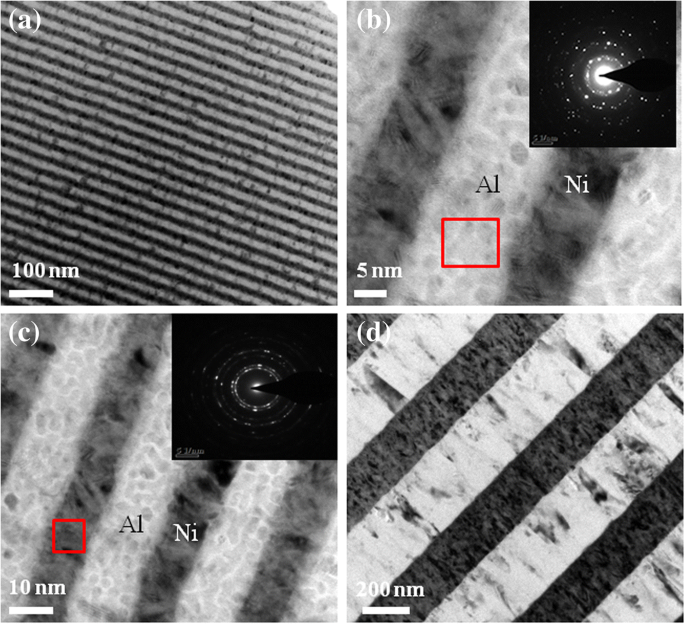

图 3a 显示了高能 Al/Ni 超晶格的横截面明场 TEM 图像,这表明由具有受控厚度的 Al 和 Ni 双层组成的周期性结构,并且可以轻松区分不同的层。进一步进行选区电子衍射 (SAED),如图 3b、c 所示。明亮的图像对应于 Al 层,而黑暗的图像表示 Ni 层。双层厚度约为 25 nm,由约 15 nm 的 Al 层和 10nm 的 Ni 层组成。衍射环表明 Ni 和 Al 层具有明确的多晶结构。图 3d 显示了双层厚度为 500 nm 的 Al/Ni 多层膜的横截面明场 TEM 图像。

<图片>

一 高能 Al/Ni 超晶格的横截面明场 TEM 图像。 b Ni层的电子衍射图。 c Al层的电子衍射图。 d Al/Ni RMFs横截面明场TEM图像

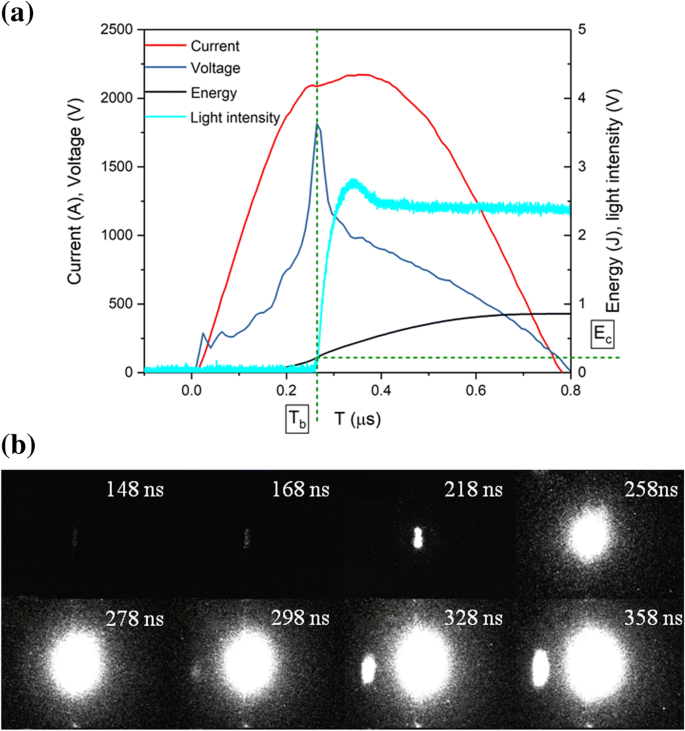

图 4a 说明了以 3.5 kV 充电的高能 Al/Ni 超晶格的电压、电流、光强度和能量历史。电压-电流的演变表现出电流和电压的峰值。当向超晶格 Al/Ni 材料提供电流脉冲时,由于焦耳效应,薄膜局部加热,导致温度迅速升高,对应于跨桥电压的升高 [36, 37]。最终,电压升高到足以引起电流下降,此时电阻达到最大值。气化和电离的材料构建了一条新的低电阻路径,使电压随着放电电流达到最大值而向零下降。

<图片>

一 存储电容器初始充电 3.5 kV 时,高能 Al/Ni 超晶格的电流-电压和发光强度的演变。 b 超高速相机动态过程断面图像

图 4b 显示了由超高速相机捕获的高能 Al/Ni 超晶格的等离子体演化。焦耳加热、蒸发和等离子体产生和膨胀的过程是显而易见的。根据图4,观察到模糊的光,电压和电流缓慢上升,表明焦耳加热过程(≤ 168 ns)。在 218 ns 时,电压突然升高,同时发射光明显,光的面积接近领结桥的面积。这对应于高能 Al/Ni 超晶格的蒸发过程。当电压在 258 ns 处达到最大值时,在强光下会发生与等离子体生成相关的爆炸。爆炸后,等离子体向环境膨胀容易引起冲击波。在本研究中没有观察到存在于 Al/Ni RMF 燃烧中的产物颗粒,这意味着在高脉冲电流下高能 Al/Ni 超晶格的爆炸是均匀的 [38]。因此,电压峰值的时间可视为延迟时间(T b)(在电流脉冲开始和电压峰值信号之间)。在此延迟时间内样品吸收的能量被视为临界爆炸能量(E C)。我们应该注意到,起始发光强度的点对应于电压峰值(258 ns)。由于爆炸前光线较弱,所以很难检测到发光强度信号。

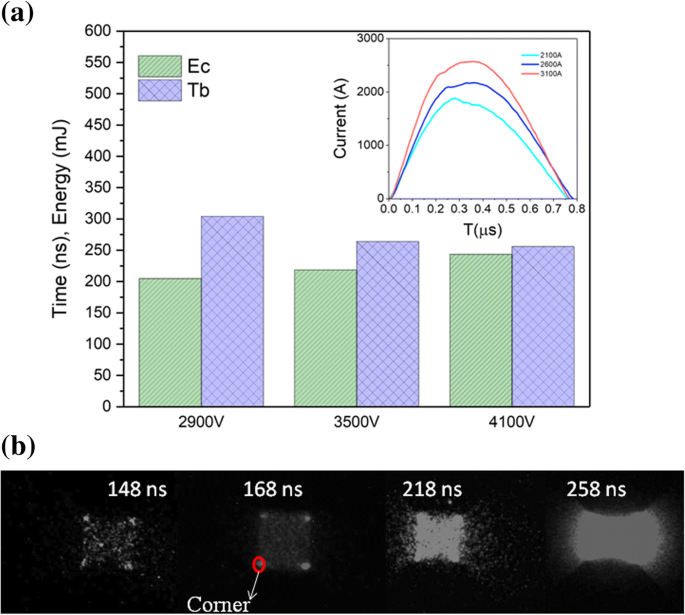

T 的结果 b 和 E c 是从 2900 到 4100 V 的不同充电电压下的电压-电流曲线积分获得的,如图 5a 所示。如图 5a 所示,T b随着充电电压的增加而减小。根据图 5a 中的插图,最大电流在 4100 V 时达到约 2572 A,而电流峰值在 2900 V 时达到 1870 A。这表明高能 Al/Ni 超晶格单位时间的电能输入为随着充电电压的增加而增加。因此,与高充电电压相比,低充电电压下的延迟时间要长得多。然而,对于 E c 值,随着充电电压的增加,它表现出增强的趋势,这意味着与 3500 和 2900 V 相比,高能 Al/Ni 超晶格在 4100 V 的爆炸点吸收了更多的电能,这可以归因于到电脉冲下爆炸的异质性。当高电流脉冲施加到高能 Al/Ni 超晶格时,四个角的温度远高于其他部分的温度,导致在更短的时间内爆炸,如图 5b 所示。爆炸段之间的差异随着充电电压的增加而减小。因此,高能Al/Ni超晶格在4100 V下的电爆炸似乎比在较低充电电压下的电爆炸更均匀,这是高爆炸电压和电能的原因。

<图片>

一 高能Al/Ni超晶格在2900~4100 V充电电压下爆炸时间和临界爆炸能的实验结果。 b 超高速相机方向的含能Al/Ni超晶格动力学过程图像

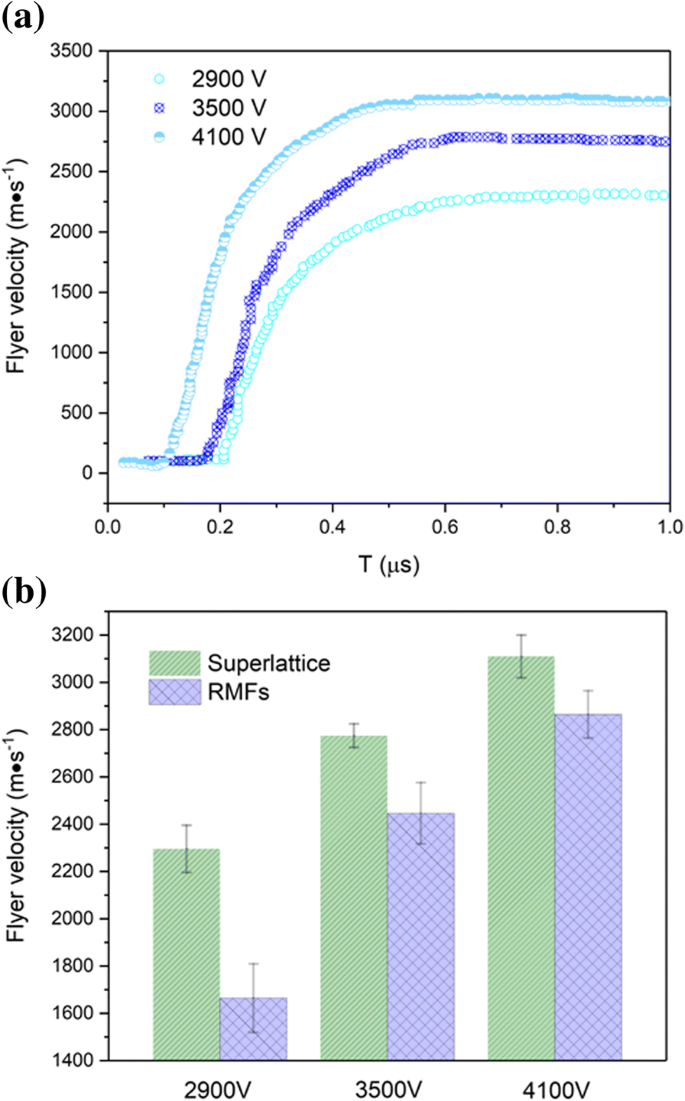

图 6a 显示了高能 Al/Ni 超晶格在 2900 到 4100 V 的充电电压下等离子体膨胀的飞行速度。在超晶格上加载电脉冲后,膨胀的等离子体压力使飞片加速远离样品表面,导致飞片的一部分撕裂并继续加速。正如预期的那样,飞行速度随着充电电压的增加而增加。对于4100 V的充电电压,飞行器最大速度达到3 km/s以上,明显高于3500 V充电电压下的峰值。当充电电压降至2900 V时,飞行速度约为2.3 km/s。

<图片>

一 应用于高能 Al/Ni 超晶格的不同电容器充电电压水平的 Flyer 速度曲线。 b 充电电压范围为2900~4100 V的高能Al/Ni超晶格和Al/Ni RMFs的飞行速度

在每个充电电压下测量飞轮速度 3 次,取最大飞轮速度的平均值,如图 6b 所示。结果表明,RMFs 样品的最大飞行速度远低于高能超晶格结构。引入 Gurney 能量模型以协调样品之间的不同电能和飞线与层的质量比 [39, 40]。根据以下公式预测最终飞行器速度:

$$ {v}_{\mathrm{f}}=\sqrt{2{E}_{\mathrm{g}}}{\left(\frac{M}{B}+\frac{1}{3 }\right)}^{-\frac{1}{2}} $$ (1) $$ {E}_{\mathrm{g}}=K{J_{\mathrm{b}}}^n $ $ (2)其中 M 是传单质量,B 是用于加速的等离子体能量来自的质量,E g 是提供给系统的每单位质量的能量。 K , n 是由箔的成分和几何形状决定的格尼系数。 J b 是爆炸电流密度。在目前的情况下,由于相同的双层厚度、总厚度和几何形状,样品具有相同的传单与层质量比和格尼系数。飞行速度与提供给系统的电能有关 (E g),由爆炸电流密度计算。

在我们的实验结果中,Al/Ni RMFs 的爆炸电流密度高于超晶格。根据 Gurney 能量模型,与那些集成了高能 Al/Ni 超晶格的样品相比,Al/Ni RMF 的最终飞行速度应该表现出更高的值。但预测结果与实验输出不一致(图 6b)。相反,通过对比 RMF,超晶格的实验结果显示出更高的飞行速度。飞轮动能的增加证实了Al和Ni反应产生的化学能受到高能Al/Ni超晶格等离子体过程的影响。热释放归因于等离子体形成过程中超晶格的高度电离,从而导致等离子体的快速膨胀速度。

结论

在这项工作中,通过磁控溅射在 Al2O3 陶瓷基板表面交替沉积 Al 和 Ni 层,制备了高能 Al/Ni 超晶格,并通过 TEM 进行表征。研究了在额外电刺激下基于高能 Al/Ni 超晶格的电行为和等离子体性能,将其集成为微等离子体发生器。集成微型发生器表现出显着的电爆炸现象,导致在小时间尺度内产生等离子体。飞行速度反映的等离子体输出优于具有更厚的 500 nm Al/Ni 多层双层的等离子体输出。格尼能量模型证实,与 Al/Ni RMF 相比,Al/Ni 超晶格结构的化学反应参与了等离子体的产生。总体而言,基于高能 Al/Ni 超晶格的微型等离子体发生器表现出优异的性能和高等离子体输出,从而提高电能转换和系统可靠性。因此,将高能Al/Ni超晶格应用于微米或纳米等离子体引发剂以实现特殊功能具有广阔的前景。

缩写

- RMF:

-

反应性多层箔

- TEM:

-

透射电子显微镜

纳米材料