热压烧结合成氧化石墨烯增强钛基复合材料的微观结构和机械性能

摘要

通过在氩气气氛中热压烧结制备了用 1-5 wt% 氧化石墨烯 (GO) 增强的 Ti 基复合材料。还评估了烧结温度对复合材料的微观结构和机械性能的影响。结果表明,TiC 纳米颗粒是在烧结过程中通过 Ti 和 GO 之间的反应原位形成的界面产物。随着GO含量和烧结温度的增加,TiC的含量增加,提高了复合材料的力学性能。烧结后 GO 也部分保留为层状结构。用 5 wt% GO 增强的复合材料在 1473 K 下的硬度为 457 HV,比纯 Ti 的硬度高 48.4%。在 1473 K 下烧结的 Ti-2.5 wt% GO 复合材料的最大屈服应力为 1294 MPa,即比纯钛高 62.7%。由于 GO 团聚,进一步将 GO 含量增加到 5wt% 导致屈服应力略有下降。 GO 增强复合材料的断裂形态表现出准解理断裂,而纯 Ti 基体的断裂形态表现出韧性断裂。 TiC和GO的主要强化机制包括晶粒细化、固溶强化和弥散强化。

介绍

近年来,航空航天工业对轻质和高性能材料的需求不断增长,推动了金属基复合材料 (MMC) 的发展。作为典型的 MMC,钛基复合材料 (TMC) 因其出色的比强度、耐磨性和高温性能而被视为潜在的候选材料。具有高熔点、优异的氧化稳定性和良好的热稳定性的耐火陶瓷(TiC[1, 2]、SiC [3] 和 TiB [4, 5])以及 SiC [6] 纤维已被普遍采用被视为理想的强化物。然而,由于陶瓷增强材料固有的脆性,基体的韧性会降低。纤维增强的TMCs也受到纤维各向异性的限制,导致性能不稳定。

由于其低密度和优异的性能,包括碳纳米管和石墨烯在内的碳质纳米材料作为增强材料引起了越来越多的关注,以实现TMCs的轻量化和高强度等要求。由 sp 2 单原子层组成的石墨烯 -杂化碳原子具有2630 m 2 的大理论比表面积 /g [7]。近年来,石墨烯作为增强材料已被广泛用于改善基体性能,因为其具有非凡的电学、热学和机械性能 [8,9,10]。严等人。 [11] 通过在 1073 K 下热等静压制造了用 0.5 wt% 石墨烯纳米薄片 (GNFs) 增强的铝复合材料。结果表明,通过填充 0.5 wt% GNFs,拉伸强度从纯铝的 214 MPa 增加到 319 MPa。李等人。 [12]使用0.8 vol.% Ni纳米粒子修饰的石墨烯纳米片作为增强组分,通过放电等离子烧结制备Cu基复合材料;这些复合材料的极限拉伸强度比纯铜高 43%。高等人。 [13] 报道称,当将 0.3 wt% 的石墨烯添加到铜基体中时,可获得最高的极限拉伸强度、维氏硬度和热导率。然而,即使石墨烯含量继续增加,上述性能也无法进一步改善。 Song 等人 报道了类似的现象。 [14],这表明当在钛基体中加入 0.5 wt% 的多层石墨烯时,复合材料的机械性能达到最大值。由于纳米碳材料的强团聚,具有额外增强功能的复合材料性能的进一步提高受到限制。已经开发了各种尝试,包括超声搅拌 [15]、高能球磨 [16] 和表面活化处理 [17],以提高增强材料在基体中的分散性。然而,并没有观察到明显的改善。

氧化石墨烯 (GO) 是石墨烯的重要衍生物,在表面和片材边缘含有各种氧官能团(羟基、羧酸和环氧基),从而提高在溶剂中的分散性 [18,19,20]。权等人。 [21] 通过粉末冶金制造 AlMg5-1 vol.% GO 复合材料;在类似条件下,极限抗拉强度和宏观硬度约为 AlMg5 合金的两倍。林等人。 [22] 激光加热制备单层氧化石墨烯Fe基复合材料;结果表明,相对于纯铁,Fe-2 wt% GO 复合材料的表面显微硬度提高了 93.5%。然而,很少有研究报道使用 GO 作为增强剂来强化钛基体。在本研究中,通过热压烧结制备了不同含量的 GO 增强的 TMC。详细评价了烧结温度对复合材料显微组织和力学性能的影响。

方法/实验

GO的合成

GO 是使用改进的 Hummers 方法 [23] 以石墨为原料制备的。石墨粉首先在室温下通过插层膨胀进行膨胀,然后再氧化 [24]。用上述方法获得的比表面积比使用传统热膨胀方法获得的比表面积高一个数量级。具体而言,将 1.0 g 石墨粉(+ 325 目,纯度> 99.95%,阿拉丁)和 12.75 g CrO3(中国川东化工)的插层剂加入 10.5 mL 盐酸(37 wt%,中国川东化工)中.将混合物在室温下搅拌 2 小时以获得 CrO3 基石墨插层化合物 (GIC) 薄片。然后用去离子水洗涤 GIC 薄片以去除多余的反应物,然后将反应物浸入 60 mL H2O2(30%,中国川东化工)中 12 小时。化学膨胀石墨 (CEG) 最终用去离子水清洗以去除残留的 H2O2 和铬盐。插层和膨胀过程中的化学反应描述如下:

$$ {\mathrm{CrO}}_3+2\mathrm{HCl}={\mathrm{CrO}}_2{\mathrm{Cl}}_2+{\mathrm{H}}_2\mathrm{O} $$ ( 1) $$ 2{\mathrm{Cr}\mathrm{O}}_2{\mathrm{Cl}}_2+3{\mathrm{H}}_2\mathrm{O}={\mathrm{H}}_2 {\mathrm{Cr}}_2{\mathrm{O}}_7+4\mathrm{HCl} $$ (2) $$ {\mathrm{Cr}}_2{\mathrm{O}}_7^{2- }+2{\mathrm{H}}^{+}+4{\mathrm{H}}_2{\mathrm{O}}_2=2{\mathrm{Cr}\mathrm{O}}_5+5{ \mathrm{H}}_2\mathrm{O} $$ (3) $$ 2{\mathrm{Cr}\mathrm{O}}_5+6{\mathrm{H}}^{+}+7{\ mathrm{H}}_2{\mathrm{O}}_2=2{\mathrm{Cr}}^{3+}+10{\mathrm{H}}_2\mathrm{O}+7{\mathrm{O }}_2\uparrow $$ (4)膨胀是由 GIC 薄片夹层内产生的 O2 气体驱动的。在冰水浴中将制备好的 CEG 与浓 H2SO4/H3PO4 (153.3 mL) 和 KMnO4 (6 g) 的 9:1 混合物混合,然后在 323 K 下搅拌 4 小时。将上述混合物冷却至室温下,加入200 mL冰水和15 mL H2O2溶解不溶性杂质。随后,在加入 30 mL 盐酸后沉积 GO。 12 h后,通过离心洗涤沉积的GO直至上清液的pH值超过5,制备GO浓缩液。

Ti/GO 复合粉末的制备

商业纯钛粉(全兴钛业,中国)被用作起始材料。纯钛的化学分析如表 1 所示。为了获得 GO 片在 Ti 基体中的最佳分布,所制备的 GO 浓缩液用乙醇(95%,川东化工,中国)稀释。将钛粉加入稀释的 GO 溶液中并超声分散 10 分钟以获得均匀的混合物。然后将溶液在 333 K 的水浴中搅拌成半干燥状态的浆液,以防止由于密度差异导致 Ti 和 GO 分离。将浆液在真空烘箱中在333 K下完全干燥12 小时以上,然后将干燥的混合物研磨10 分钟以获得均匀的复合材料。

复合材料的整合

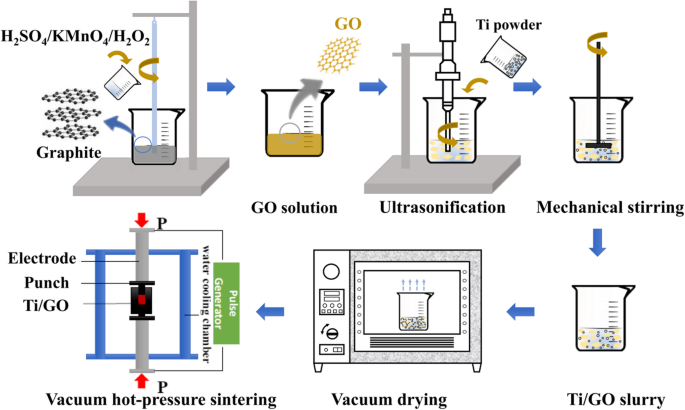

将得到的 Ti/GO 混合粉末装入内径为 15 mm 的石墨模具中,然后放入具有流动氩气气氛的热压炉(JVPF-150,沉阳金燕新材料制备技术有限公司)中.将压块在 1073 和 1473 K 下以 15 K/min 的加热速率在 50 MPa 压力下烧结 30 分钟。将热压样品在炉中以小于 20 K/min 的冷却速率冷却至室温。 Ti/GO复合材料的制备过程示意图如图1所示。将烧结后的样品切割成力学测试试样,表面抛光至1 μm。

<图片>

Ti/GO复合材料制备示意图

特征化

GO 的化学结构通过拉曼光谱(LabRAM HR Evolution,HORIBA Jobin Yvon SAS)、X 射线光电子能谱(XPS、ESCALAB250Xi、Thermo Fisher Scientific)和傅立叶变换红外光谱(FT-IR、Nicolet iN10、赛默飞世尔科技公司)。通过 X 射线衍射 (XRD, D2 PHASER, BRUKER) 测量烧结样品的相组成。 GO 的热稳定性通过热重分析(TGA、TG、209 F3 Tarsus、NETSCH)测量。通过扫描电子显微镜 (SEM)、透射电子显微镜 (TEM, FEI Talos F200S G2, Thermo Fisher Scientific Inc.) 和能量色散光谱 (EDS, TESCAN VEGA 3) 对混合粉末和烧结复合材料进行形态和元素分析LMH,TESCAN)。通过原子力显微镜(AFM,Asylum Research MFP-3D-BIO,Oxford Instruments Co)测量 GO 的厚度。使用显微硬度计(HX-1000TM/LCD,上海太明光学仪器有限公司)、材料试验机(MTS 858,MTS)和激光测量样品的维氏硬度、抗压强度和导热系数。热导率测试仪(LFA457,Netzsch,Ltd.)。

结果与讨论

GO的特征

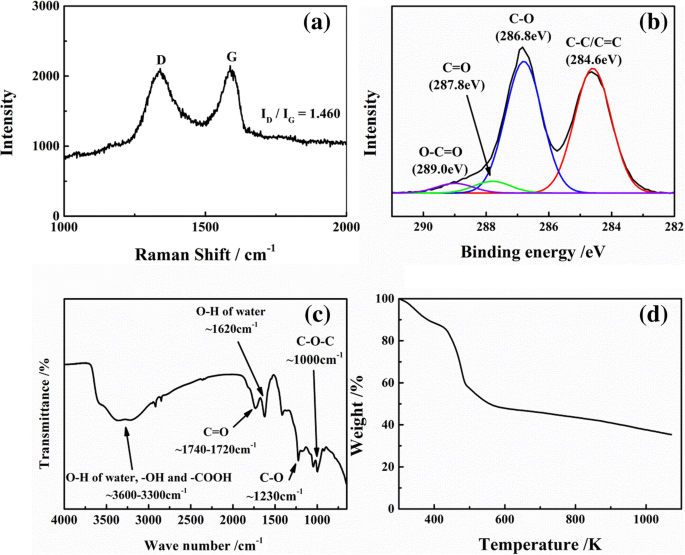

所制备的 GO 的结构表征如图 2 所示。 如图 2a 中的拉曼光谱所示,GO 在 1347 cm -1 处表现出两个不同的峰 (D 波段)和 1582 cm −1 (G-band),分别对应于结构缺陷和石墨化程度。 我 D/我 G ratio 代表石墨烯材料的缺陷密度。在这项研究中,I D/我 G比为1.460,说明很多原来的sp 2 石墨中的键被氧化过程中产生的氧基取代。为了进一步揭示GO的化学结构,进行了XPS分析,结果如图2b所示。 C1s XPS 光谱清楚地表明具有不同官能团的碳原子有相当程度的氧化:未氧化的环 C (CC/C=C, ~284.6 eV), CO 单键 (COH, COC ~286.8 eV),羰基(C=O,~287.8 eV)和羧基(OC=O,~289.0 eV)。不同官能团的结合能标记在图 2b 中。上述结果也显示在 FT-IR 结果中,如图 2c 所示。 3400 cm −1 处的波段 与 O-H 键的伸缩振动有关。 1000 cm −1 处的峰值 对应于 C-O-C 键的伸缩振动。此外,C-O和C=O的振动出现在1230和1730 cm −1 的波段 带宽,分别。 GO 的 TGA 曲线如图 2d 所示。在 433 到 493 K 附近观察到明显的重量损失,这归因于那些不稳定的含氧官能团的分解。此外,在烧结过程中可以部分还原GO。

<图片>

所制备的 GO 的结构表征。 一 拉曼光谱。 b XPS C1s 光谱。 c FT-IR 光谱。 d TGA 图

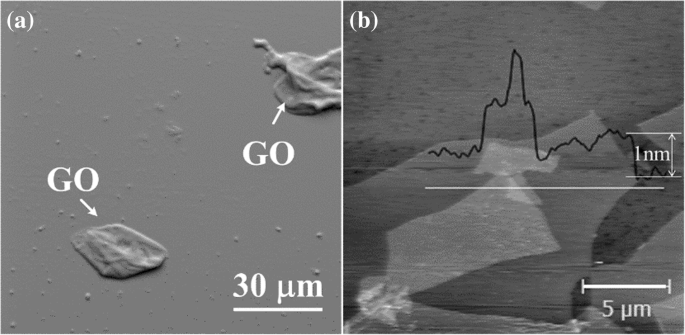

GO 片材的微观结构如图 3 所示,显示出清晰的扁平结构。从 AFM 图像观察,GO 片的最大尺寸约为几十微米,厚度约为 1 nm。这些形态结果表明单层多环芳烃结构已从石墨上成功剥离。

<图片>

使用改进的 Hummers 方法制备的 GO 片材的微观结构。 一 扫描电镜图像。 b 原子力显微镜图像

微观结构和相分析

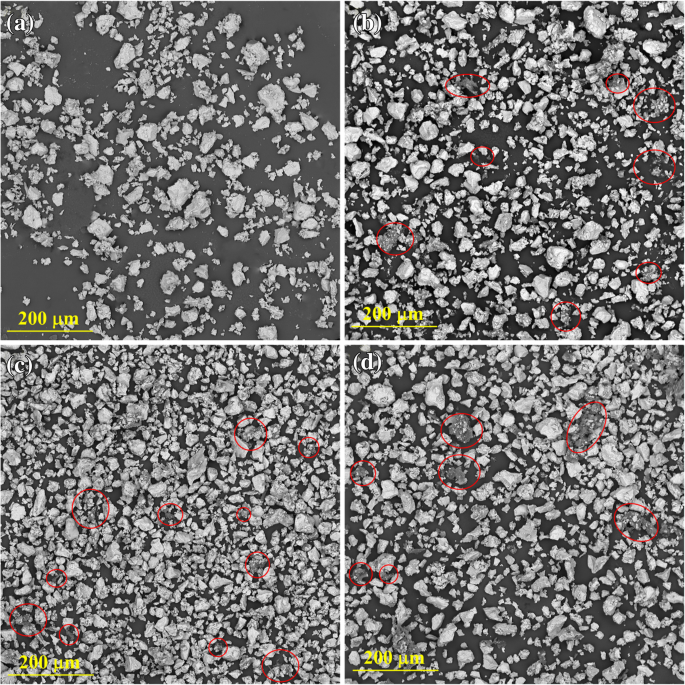

具有不同GO含量的混合复合粉末的形貌如图4所示。小块GO用红色圆圈标记。发现 GO 均匀分布在整个矩阵中。大多数 GO 片被卷曲并吸附在 Ti 粉末的不规则表面上。然而,当GO含量增加到5 wt%时,也会发生相当大的聚集。

<图片>

a混合粉末的SEM显微照片 纯钛,b Ti-1 wt% GO,c Ti-2.5 wt% GO,和 d Ti-5 wt% GO

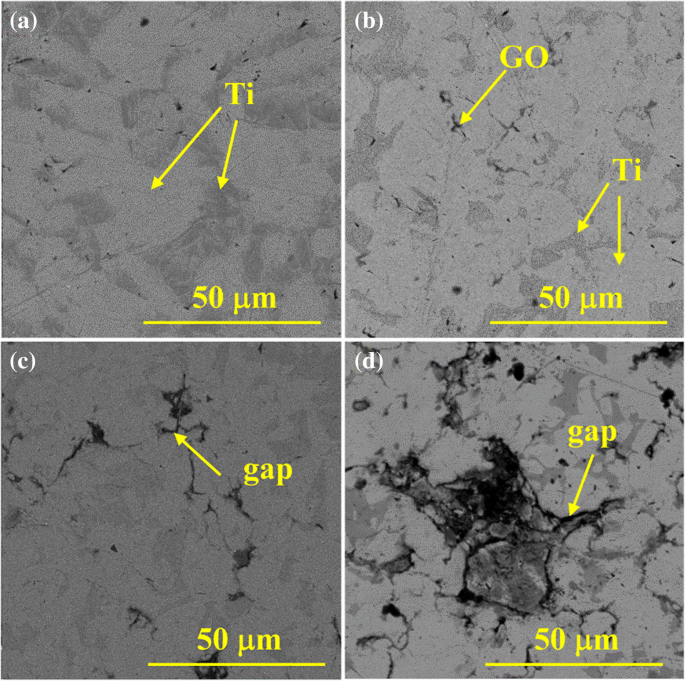

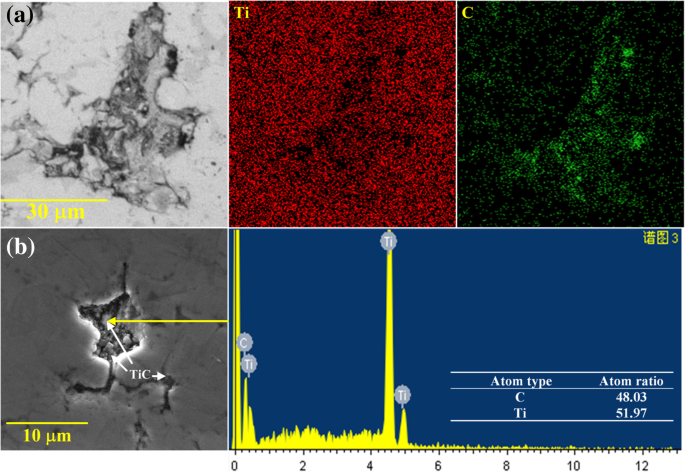

图 5 显示了在 1073 K 下烧结的复合材料的表面显微照片,其中 GO 含量发生了变化。 Ti 颗粒之间的结合提高了复合材料在高温下的致密化。 GO 均匀分布在 Ti 基体中,呈条状。此外,由于 GO 的含氧官能团分解引起的低扩散活化能,在 GO 和 Ti 基体之间观察到明显的间隙和孔隙。缺口数量随着 GO 含量的增加而增加。 EDS 结果表明,在烧结过程中通过 GO 和 Ti 基体之间的化学反应形成 TiC 颗粒并分布在间隙边缘,如图 6 所示。原位形成的 TiC 不仅可以改善 Ti 基体之间的界面结合和GO的同时也提高了复合材料的力学性能。

<图片>

在 1073 K 下烧结的复合材料的 SEM 显微照片,GO 含量发生变化。 一 纯钛。 b Ti-1 wt%GO。 c Ti-2.5 wt% GO。 d Ti-5 wt% GO

<图片>

1073 K烧结复合材料的EDS分析

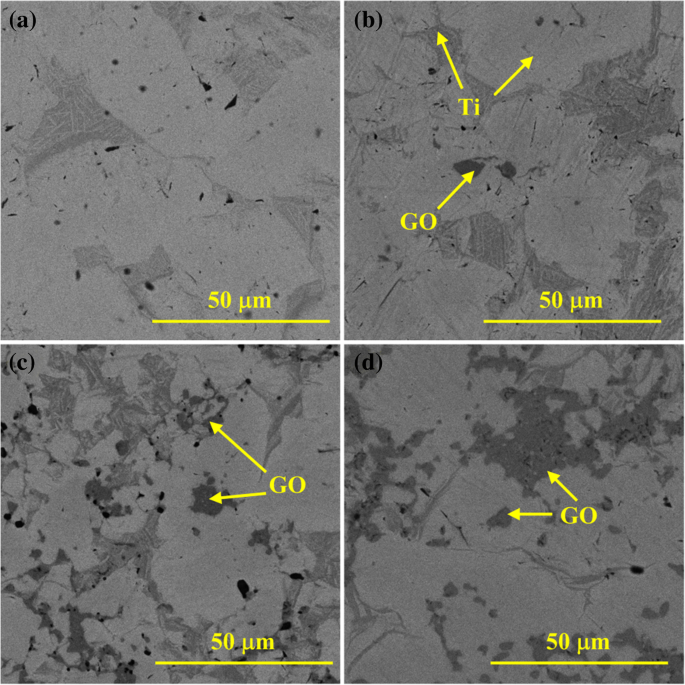

Ti/GO 复合材料在 1473 K 下烧结的形貌如图 7 所示。与 1073 K 下的形貌相比,间隙数量显着减少,随着温度的升高,样品显得更加致密,这是由于高温Ti的扩散效率。 GO在基体中也均匀分布,分散体量随GO添加量增加而增加。

<图片>

在 1473 K 下烧结的复合材料的 SEM 显微照片,GO 含量发生变化。 一 纯钛。 b Ti-1 wt% GO。 c Ti-2.5 wt% GO。 d Ti-5 wt% GO

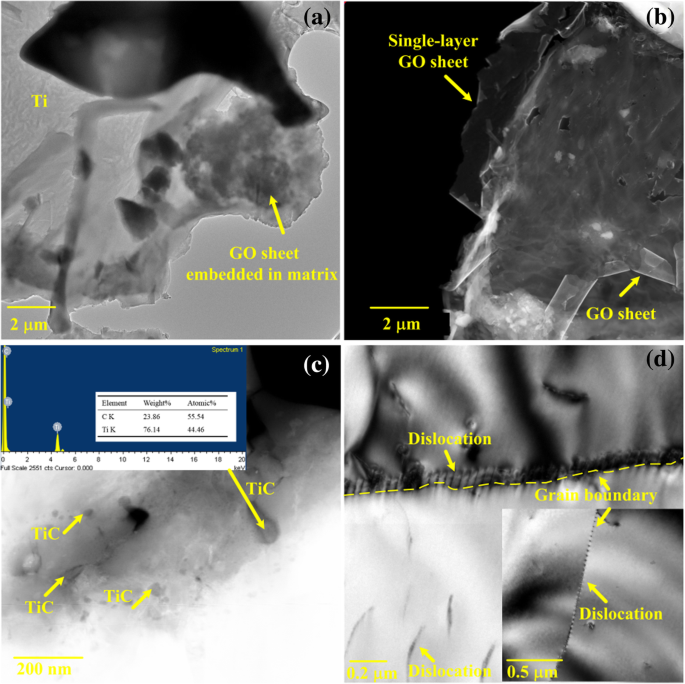

在 1473 K 下烧结的 Ti-2.5 wt% GO 复合材料的 TEM 图案如图 8 所示。复合材料的明场图像显示嵌入 Ti 中的 GO 片附着在 Ti 基体的边界上,如如图 8a 所示。许多 GO 片的单层薄片结构部分被暗场 TEM 图像保留,如图 8b 所示。 GO片上出现一些纳米尺寸的颗粒和孔隙。图 8c 显示了在 Ti 和 GO 之间原位形成的尺寸范围为 20 到 200 nm 的 TiC 颗粒的微观结构和化学成分的分析。 TiC 颗粒尺寸的广泛范围归因于作为唯一碳源的 GO 片的尺寸变化。这种现象在其他研究中也有报道。张等人。 [25] 证明 Ti/石墨烯复合材料形成 TiC 颗粒,尺寸范围从 100 nm 到 5 μm。 Karthiselva 和 Bakshi [26] 揭示了直径为 30 到 100 nm 的 TiC 棒是在碳纳米管增强的二硼化钛基复合材料中形成的。 GO 中不均匀的含氧官能团分解形成的间隙也是阻止 Ti 基体与 GO 进一步反应的因素。此外,在晶界和晶粒中都会产生大量位错,如图 8d 所示。这种情况是由 TiC 颗粒、GO 片和 Ti 基体之间热膨胀系数 (CTE) 的变化引起的。这种差异导致纳米填料附近的高度局部残余应力,从而产生位错。更多位错固定在 GO 片聚集的晶界。高位错密度导致位错缠结,提高了复合材料的强度。

<图片>

Ti-2.5 wt% GO 复合材料在 1473 K 下烧结的 TEM 显微照片。a GO 片材和钛基体之间的界面。 b GO 的结构保留在复合材料中。 c TiC 在复合材料中原位形成。 d 晶界位错生成

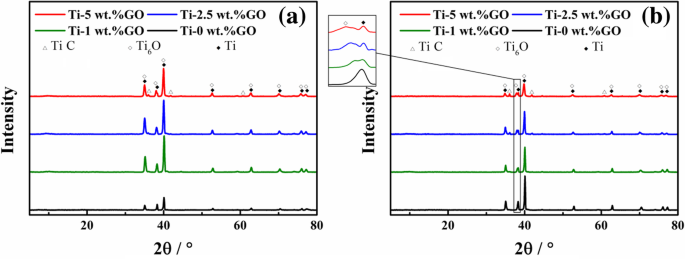

在不同温度下烧结的复合材料的 XRD 分析如图 9 所示。所有样品在 2θ 处都有主要的 Ti 峰 =35.09° (1 0 0)、38.42° (0 0 2) 和 40.17° (1 0 1)。随着GO的加入,氧化钛和TiC的弱衍射峰逐渐出现,表明Ti和GO之间发生了化学反应。氧化钛的形成归因于GO的含氧官能团。标准自由能 (ΔG )在1073 K下形成的TiC为- 178.87 KJ/mol,在1473 K下形成的TiC为- 177.26 KJ/mol,根据ΔG之间的关系计算 和 T [27]。因此,TiC 在烧结过程中通过 Ti 和 C 之间的反应原位形成,这与上述 SEM 和 TEM 结果一致。 Dong 等人也观察到了类似的情况。 [28]。 TiC 的强度随着 GO 含量的增加而增加。值得注意的是,Ti 峰出现显着展宽并明显移至高 2θ GO 含量增加的角度,说明加入 GO 后粉末的晶粒尺寸逐渐减小。

<图片>

a烧结复合材料的XRD图谱 1073 K和b 1473 K

机械特性

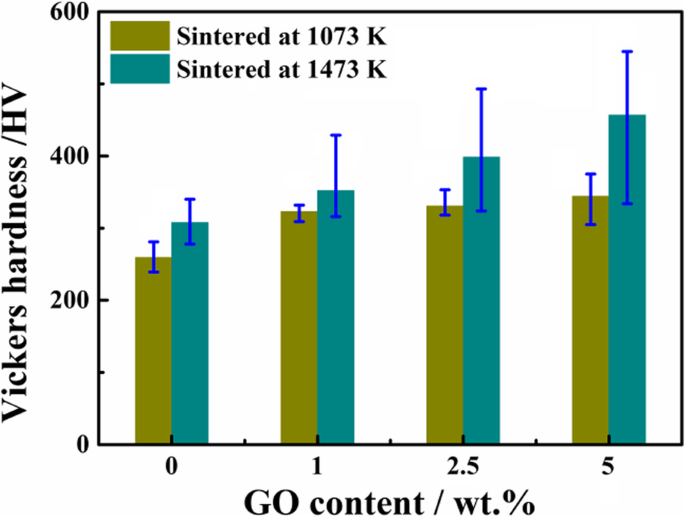

Ti/GO 复合材料的维氏硬度在 250 g 的负载重量和 10 s 的停留时间下进行评估。对具有随机表面位置的每个样品进行至少五次测量,并确定平均值。图10为不同烧结温度下硬度与GO含量的关系;随着 GO 含量的增加,硬度增加。与纯 Ti 样品相比,5 wt% GO 增强的复合材料的硬度为 347 HV,比纯基体在 1073 K 时的硬度高 25.4%。复合材料。随着烧结温度升高到 1473 K,所有复合材料的硬度相对于 1073 K 显着增加,表明升高温度可以减少空隙并增加样品的密度。温度升高也有利于 TiC 形成的动态条件,从而提高复合材料的硬度。如图 10 所示,当烧结温度从 1073 增加到 1473 K 时,Ti-5 wt% GO 复合材料的硬度从 344 增加到 457 HV。

<图片>

Ti/GO复合材料的维氏硬度

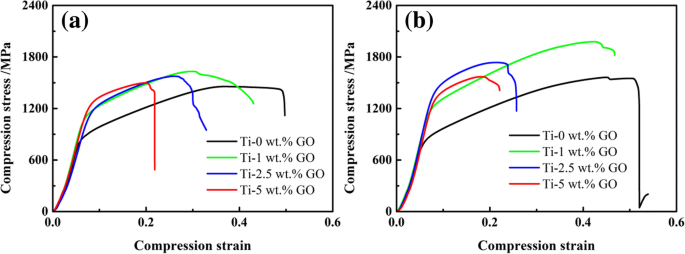

通过以 0.5 mm/min 的加载速率压缩直径为 4 mm 和高度为 10 mm 的圆柱形样品,Ti/GO 复合材料的压缩应力-应变曲线绘制在图 11 中。纯钛的压缩测试结果用于比较和说明强度的显着增加。如表 2 所示,通过添加 GO 可以确认强度的显着提高。随着GO的重量分数从0增加到5 wt%,1073 K烧结样品的屈服应力逐渐增加。在 1073 K 下烧结的 Ti-5 wt% GO 复合材料的屈服应力为 1173 MPa,比相同条件下加工的纯 Ti 的屈服应力高 40.6%。类似地,在 1473 K 下烧结的样品的屈服应力随着 GO 的重量分数从 0 增加到 2.5 wt% 而增加。在 1473 K 下烧结的 Ti-2.5 wt% GO 复合材料的屈服应力等于 1294 MPa,比纯 Ti 高 62.7%。由于GO团聚,GO含量进一步增加到5 wt%导致屈服应力略微降低,这与图4(d)所示的结果一致。同样,添加 GO 导致两种温度烧结样品的极限应力增加。在1073 K和1473 K下烧结的Ti-1 wt%GO复合材料的极限应力分别为1632 MPa和977 MPa,分别比纯Ti高12%和27%。此外,曲线表明温度显着影响强度。 GO含量相同的复合材料的屈服应力和极限应力随着烧结温度的升高而增加。 Ti-2.5 wt% GO 的极限应力和屈服应力在 1473 K 时分别为 1736 和 1294 MPa,反映了在 1073 K 时相对于具有相同 GO 含量的复合材料的增量 10.2% 和 18.6%。升高温度可以促进样品致密化和TiC形成,从而提高强度。

<图片>

a烧结样品的应力-应变曲线 1073 K和b 1473 K

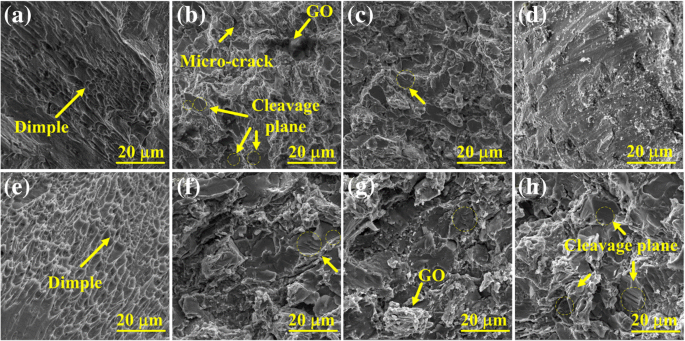

断裂分析

在不同温度下烧结的样品的压缩断口形貌如图 12 所示。纯钛样品在两种烧结温度下都有明显的许多凹痕,如图 12 和图 12 所示。图 12a 和 e,表现出韧性断裂特征。 GO 增强复合材料的断裂分析表明,与 Ti 基体相比,断裂特征有明显的区别。 Ti/GO复合材料中出现多个解理面和微裂纹,表现出准解理断裂特征。此外,随着烧结温度的升高,这些特征变得更加明显。由于间隙和孔隙的减少,解理面的尺寸随着烧结温度的升高而增加。这些孔隙和间隙是断裂和裂纹萌生的原因。

<图片>

a的断口形貌 纯钛在 1073 K 下烧结,b Ti-1 wt% GO 在 1073 K 下烧结,c Ti-2.5 wt% GO 在 1073 K 下烧结,d Ti-5 wt% GO 在 1073 K 下烧结,e 纯钛在 1473 K 下烧结,f Ti-1 wt % GO 在 1473 K 下烧结,g Ti-2.5 wt% GO 在 1473 K 和 h 下烧结 Ti-5 wt% GO在1473 K下烧结

热分析

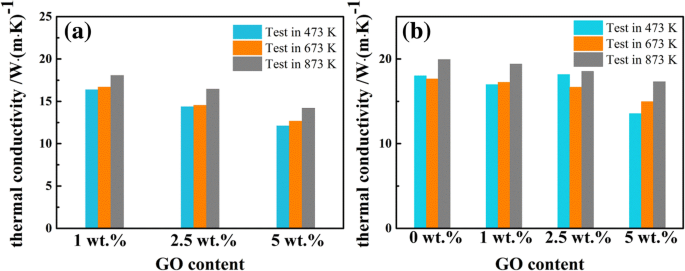

通过使用直径为 8 mm 和高度为 1 mm 的小圆盘测量样品,在 473 K、673 K 和 873 K 下评估了 Ti/GO 复合材料的热导率,结果如图 13 所示。热导率随着GO含量的增加而降低,表明GO的添加会降低复合材料的热导率。该结果归因于GO的导热性差和GO的不完全还原。此外,由于含氧官能团的分解,基体和 GO 之间的间隙阻碍了热导率。因此,添加 GO 并不能提高复合材料的热导率。图 13 还揭示了 Ti/GO 复合材料的热导率随着烧结温度的提高而显着增加。原因是随着烧结温度的升高,间隙减小,样品致密性增加。大量的 GO 在高温下被还原为石墨烯,导致比在 1073 K 下烧结的热导率更高。如果 GO 是烧结前先化学还原为石墨烯。

<图片>

a烧结复合材料的热导率 1073 K和b 1473 K

强化机制

根据上述结果,TiC 和 GO 的晶粒细化、固溶强化和弥散强化被认为是本研究中的主要强化机制。随着GO含量的增加,晶粒细化。晶粒尺寸的细化代表更密集的晶界,这阻止了位错运动并引起材料屈服强度的增加。众所周知的 Hall-Petch 关系 [29, 30] 描述了这种对强度的贡献,如下所示:

$$ \sigma ={\sigma}_0+k{D}^{-\frac{1}{2}} $$ (5)其中 σ 和 σ 0 分别是位错在滑移面上滑动时的屈服应力和摩擦应力。 k 是应力集中系数,仅与材料有关。 D 是平均粒度。 k 的值 与滑移系统的编号有关。六方密堆积 (HCP) 金属的该值高于面心立方 (FCC) 和体心立方 (BCC) 金属 [31]。 Ti表现出HCP结构;因此,晶粒细化显着提高了屈服强度。

固溶强化也被认为是一种重要的强化机制。由于它们原子半径的显着差异,碳和氧是 Ti 基体的有效溶质原子。溶质原子能引起晶格畸变和针位错运动,从而提高材料的屈服应力。

原位形成的 GO 和 TiC 均匀分散在 Ti 基体中。这些分散的 TiC 纳米粒子可以有效地增强复合材料。高位错密度是由 Ti 基体和增强体之间不同的热膨胀系数产生的。 Orowan 强化 [32] 也被认为是一种重要的强化机制;位错运动消耗更多的能量来绕过具有高比表面积的GO片。

结论

在本研究中,采用不同含量(1 wt%、2.5 wt% 和 5 wt%)的 GO 作为增强材料,通过在不同温度下热压烧结制备钛基复合材料。得出以下结论:

- (1)

当含量低于 5 wt% 时,GO 均匀分布在基体中。通过在烧结过程中 Ti 和 GO 之间的反应,测量 20-200 nm 的 TiC 作为界面产物原位形成。随着GO含量和烧结温度的增加,原位TiC纳米颗粒的量增加。此外,GO部分保留,烧结后呈层状结构。

- (2)

Hardness, yield strength, and ultimate strength are significantly improved by the addition of GO and sintering temperature. The Ti-5 wt% GO composite has a maximum hardness of 457 HV, which is 48.4% higher than that of pure Ti at 1473 K. The Ti-2.5 wt% GO composite sintered at 1473 K shows a peak yield stress of 1294 MPa, which is 62.7% higher than that of pure Ti because of GO agglomeration in the Ti-5 wt% GO composite.

- (3)

The Ti/GO composites exhibit a quasi-cleavage fracture instead of a ductile fracture for the pure Ti matrix. With a rising sintering temperature, the size of the cleavage plane increases. The thermal conductivity of the composite is deteriorated by the addition of GO but improved with an increase in sintering temperature.

- (4)

The grain refinement, solution strengthening, and dispersion strengthening of GO and TiC in situ are the main strengthening mechanisms of the Ti/GO composites in this study.

缩写

- 原子力显微镜:

-

原子力显微镜

- BCC:

-

Body-centered cubic

- CEG:

-

Chemically expanded graphite

- CTE:

-

Coefficient of thermal expansion

- EDS:

-

Energy-dispersive spectrometer

- FCC:

-

Face-centered cubic

- FT-IR:

-

傅里叶变换红外光谱

- GIC:

-

Graphite intercalation compound

- GNFs:

-

Graphene nanoflakes

- 开始:

-

氧化石墨烯

- HCP:

-

Hexagonal close packing

- MMCs:

-

Metal matrix composites

- SEM:

-

扫描电子显微镜

- TEM:

-

透射电子显微镜

- TGA:

-

Thermogravimetric analysis

- TMCs:

-

Titanium matrix composites

- XPS:

-

X射线光电子能谱

- XRD:

-

X射线衍射

纳米材料

- 钛的物理性质

- 扬声器和耳机中的石墨烯

- 树脂和纤维复合材料的特性及其有益的原因

- 石墨烯介电等离子体波导中模式和色散特性的双重非线性控制

- 用于超级电容器应用的石墨烯和聚合物复合材料:综述

- 石墨烯/锰锌铁氧体/p-Si异质结的红外特性和太赫兹波调制

- 富勒烯衍生纳米材料及其聚合物复合材料的顺磁特性:剧烈泵出效应

- 石墨烯和多壁碳纳米管对 Cu/Ti3SiC2/C 纳米复合材料的微观结构和机械性能的协同作用

- 石墨烯/WO3 和石墨烯/CeO x 结构作为超级电容器应用电极的评估

- 石墨烯/Ag3PO4 量子点复合材料的简便一步声化学合成和光催化性能

- 溶胶-凝胶改性的 pH 调节参数对纳米晶锶铁氧体的结构、微观结构和磁性的影响

- 工程材料的特性:一般、物理和机械