用于高性能自供电传感器的电纺聚四氟乙烯纳米纤维膜

摘要

聚四氟乙烯 (PTFE) 是一种引人入胜的驻极体材料,广泛用于能量收集和传感,由于获得了更高的表面电荷密度,因此可以通过将其尺寸减小到纳米级来提高性能。因此,本研究展示了纳米纤维 PTFE 用于高性能自供电可穿戴传感器的用途。纳米纤维 PTFE 是通过将 PTFE 颗粒悬浮在稀释的聚环氧乙烷 (PEO) 水溶液中进行静电纺丝,然后在 350 °C 下进行热处理以从静电纺丝 PTFE-PEO 纳米纤维中去除 PEO 组分来制造的。得到的PTFE纳米纤维膜具有良好的透气性,压降与口罩相当,优异的力学性能,拉伸强度为3.8 MPa,表面电位稳定- 270 V。只需将PTFE纳米纤维膜夹在两片导电碳布中即可, 一种透气、灵活、高性能的纳米发电机 (NG) 设备,峰值功率为 56.25 μW。值得注意的是,这种NG设备可以直接用作可穿戴自供电传感器,用于检测身体运动和生理信号。 NG装置的输出波形清楚地记录了小肘关节弯曲30°、呼吸节律和典型心动周期。本研究展示了电纺聚四氟乙烯纳米纤维膜在构建高性能自供电可穿戴传感器中的应用。

介绍

可穿戴电子产品因其在健康监测、人造皮肤和人机交互界面等许多领域的广泛应用而被认为是下一代电子产品的重要类别[1, 2]。可穿戴电子产品的蓬勃发展推动了对可穿戴传感器作为这些电子产品的基本功能部件的巨大需求[3]。因此,开发重量轻、灵活、可拉伸并且可以与特定表面保形接触的可穿戴传感器带来了巨大的机遇。为了获得这些能力,传感器器件的构建需要新型功能材料和纳米级材料加工方法[4,5,6]。

作为最常用的一种可穿戴传感器,柔性压力传感器能够有效地将机械力转换为电信号,在人体运动检测[7]和健康监测[8, 9]等方面有着广泛的应用。最近,许多团体为基于压阻 [10] 和电容机制 [11, 12] 的高灵敏度和灵活压力传感器的进步做出了贡献。然而,这些设备主要由外部能源供电,这使得它们复杂且昂贵,极大地限制了它们的应用。需要将自供电系统集成到设备中,以消除外部电源单元。幸运的是,人类的日常活动(例如手臂运动、体温和呼吸)会产生足够的能量 [13],可用于为传感器供电。因此,基于压电效应 [14]、摩擦起电效应 [2] 和静电效应 [15] 的几种类型的纳米发电机 (NGs) 已被构建,以有效利用人体能量作为自供电传感器的电源。

聚四氟乙烯 (PTFE) 作为摩擦电和驻极体家族的重要成员,已广泛用于能量收集和传感器设备 [16,17,18]。由于其螺旋链构象在碳骨架上均匀覆盖氟原子,PTFE表现出良好的柔韧性、超高的化学惰性和优异的热稳定性。这些特性使 PTFE 成为许多应用的迷人材料,但也给其加工带来了很大的困难。因此,大多数关于利用 PTFE 进行能量收集和传感的报告都集中在使用未经任何后处理的市售 PTFE 薄膜 [17, 18] 或通过高成本处理(例如反应离子)处理过的薄膜。蚀刻 [19, 20]。众所周知,增加摩擦发电机的微观表面积可以同时提高其有效表面电荷密度,从而提高其输出性能[21]。最近,使用电纺 PTFE 纳米纤维膜作为商用 PTFE 薄膜的替代品已被证明是提高摩擦电 NG 性能的有效方法,因为前者具有更大的表面积 [22]。表面电荷密度也是决定驻极体性能的关键因素,表明电纺聚四氟乙烯纳米纤维膜可用于构建高性能驻极体器件。

在此,我们报告了电纺 PTFE 纳米纤维膜作为自供电传感器的高性能驻极体 NG 的应用。这项工作的设计显示了几个优点。首先,通过简单地将电纺 PTFE 纳米纤维膜与两片导电布夹在中间,组装自供电传感器装置。这种制造工艺简单、成本低且易于扩大规模。其次,与 PTFE 薄膜不同,纳米纤维膜显示出良好的透气性。因此,组装的传感器装置是透气的,满足可穿戴电子产品的要求。第三,组装后的装置可以有效地将机械能转化为电能,峰值功率高达 56.25 μW,并具有长时间运行稳定性。最后,作为可穿戴传感器,该设备可以灵敏地监测身体运动以及呼吸和心跳等生理信号,显示出在身体运动和健康监测方面的应用潜力。

方法

PTFE 纳米纤维膜的制造

聚四氟乙烯纳米纤维膜是通过两步法制备的。首先,使用康神 KH1001 静电纺丝机通过静电纺丝制备 PTFE-PEO(聚环氧乙烷)纳米纤维膜。为了制备静电纺丝溶液,将 18 g PTFE 悬浮液(60 wt%,Aladdin)加入到 6.0 g 去离子水中形成均匀的悬浮液,然后加入 0.4 g PEO(M w =5 × 10 6 , Aladdin) 加入上述溶液中以调节其粘度。磁力搅拌 48 h 后,将混合物装入带有不锈钢针尖的 5ml 注射器中。在静电纺丝过程中,在针尖上施加25 kV的高压,溶液以1.5 mL h -1 的速度从针中抽出 .将喷出的纤维收集在旋转金属鼓上,转速为 200 rpm,持续 1 h。针尖和收集器之间的距离固定为 18 cm。然后,将制备的 PTFE-PEO 纳米纤维膜在 350 °C 的环境气氛中热处理 10 分钟,升温速率为 2 °C min -1 得到PTFE纳米纤维膜。

电晕充电

对于电晕充电,将一侧接地的 PTFE 纳米纤维膜放置在电晕针下方 5 cm 处,电晕针连接到高压电源 (DW-N503-4ACDE)。然后将- 20 kV的电压施加到电晕针上5 分钟。

自供电传感器装置的组装

首先,电晕充电的 PTFE 纳米纤维膜在环境条件下储存 1 天,因为在电晕充电后其表面电位急剧下降。然后,将其固定在两个 250 微米厚的聚对苯二甲酸乙二醇酯垫片之间。随后,将PTFE纳米纤维膜夹在两个导电布电极中,形成有效尺寸为4×4 cm 2 的传感器装置。 .

特征化

通过场发射扫描电子显微镜(FE-SEM、NANOSEM 450、FEI)、X射线光电子能谱(XPS、ESCALab250、Thermo Scientific)、傅里叶变换红外光谱(FTIR)表征样品的形貌、组成和结晶度。 , Vertex 70, Bruker) 和 X 射线衍射 (XRD, X' Pert Pro MPD, PANalytical BV)。分别用静电计(EST102,北京华晶)、万能试验机(REGER RW-T10)和压力变送器(DP102,思科仪器)检测膜的表面电位、力学性能和压降.传感器设备的输出电流由斯坦福低噪声电流前置放大器(型号 SR570 和 NI PCI-6259)测量。除了测试不同负载电阻下器件的输出性能外,其他所有测试均在短路条件下进行。

结果与讨论

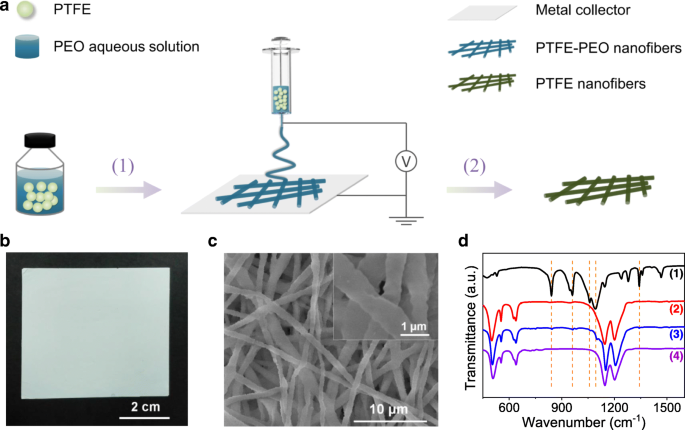

PTFE 纳米纤维膜是通过两步法制造的,如图 1a 所示。由于聚四氟乙烯优异的耐化学性,不能溶于任何溶剂,因此很难将聚四氟乙烯溶液直接静电纺成纳米纤维。为了克服这个问题,通常采用两步法来制造 PTFE 纳米纤维 [23, 24]。首先,使用水溶性聚合物作为载体分散聚四氟乙烯颗粒,通过静电纺丝制备纳米纤维聚四氟乙烯复合材料。然后,进行后热处理以去除载体以获得PTFE纳米纤维。在这项研究中,PEO 被用作载体,因为它具有良好的水溶性和低熔点。以PTFE颗粒悬浮PEO水溶液为前驱体进行静电纺丝,成功获得直径为500~800 nm的PTFE-PEO纳米纤维,如附加文件1:图S1所示。由于少量的 PEO(前体溶液中的 PEO/PTFE =1/27)不能完全包裹 PTFE 颗粒,因此制备的 PTFE-PEO 纳米纤维显示出仅 PTFE 的粗糙表面和相组成(附加文件 1:图 S1b )。为了获得纯 PTFE 纳米纤维,采用热处理将 PEO 和融合的 PTFE 颗粒去除在一起。根据之前的一项研究,PTFE 在 ~ 327 °C 熔化,并且在 ~ 500 °C 之前是热稳定的 [24]。因此,选择 350 °C 的温度,略高于 PTFE 的熔化温度,以去除 PEO 并将 PTFE 纳米颗粒融合在一起以形成连续的纳米纤维。如图1b所示,煅烧后得到尺寸为5 cm×5 cm的PTFE纳米纤维网。 SEM 研究表明,煅烧后纤维形态保持良好(图 1c)。一些 PTFE 纳米纤维的互连和纳米纤维上 PTFE 纳米颗粒的消失证明了纳米颗粒的融合(图 1c 的插图)。 FTIR 研究揭示了从纳米纤维中消除了 PEO 组分。如图 1d 所示,原始 PEO 在 841、947、1059、1092 和 1342 cm -1 处表现出几个突出的峰 ,对应于 CH2 和 CO 基团的振动 [22, 25]。另一方面,在原始 PTFE 的 FTIR 光谱中出现了 5 个强峰,其中最突出的是 1146 和 1201 cm -1 分别是 CF2 对称和非对称拉伸模式的特征 [26],以及在 512、554 和 639 cm −1 处的峰值 可以分别分配给 CF2 的摇摆、变形和摆动模式 [27]。尽管 PEO 组分的含量较低(如图 1d 中的橙色虚线所示),但在电纺 PTFE-PEO 纳米纤维膜的光谱中仍可观察到分配给 PEO 的峰。在350°C下烧结后,这些峰完全消失,导致纳米纤维膜的PTFE成分裸露。

<图片>

一 PTFE 纳米纤维膜的两步制备示意图:(1)静电纺丝获得 PTFE-PEO 纳米纤维膜和(2)热处理以从静电纺丝 PTFE-PEO 纳米纤维膜中去除 PEO。 b 数码照片和c PTFE 纳米纤维膜的 SEM 图像,插图显示放大视图。 d (1) 原始 PEO、(2) 原始 PTFE、(3) 静电纺 PTFE-PEO 纳米纤维膜和 (4) PTFE 纳米纤维膜的 FTIR 光谱,橙色虚线表示 PEO 的主峰

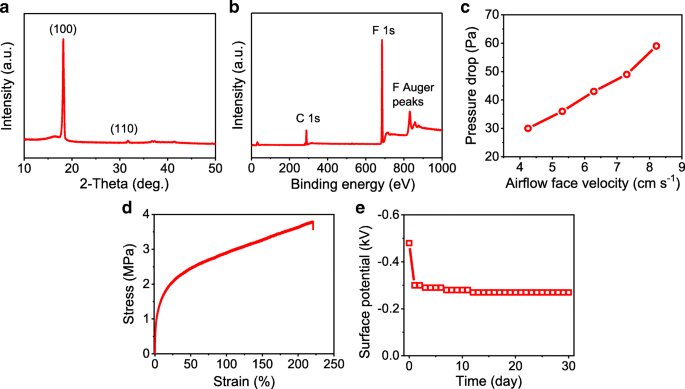

图 2 显示了 PTFE 纳米纤维膜的一组表征结果。与前体 PTFE-PEO 样品类似,PTFE 纳米纤维膜仅由 PTFE 相组成。如图2a所示,XRD图谱上有两个衍射峰位于18.2°和31.7°,分别对应于PTFE的(100)和(110)面。 XPS 研究进一步阐明了其裸 PTFE 的组成。 XPS 图案表现出 C 1°s 和 F 1°s 的特征峰,分别以~ 286 和~685 eV 为中心(图 2b)。而O 1 s 的特征峰通常出现在~ 532 eV 处无法观察到[28],表明PEO 组分在热处理过程中已完全消除。为了评估将 PTFE 纳米纤维膜用作可穿戴驻极体传感器的适用性,还对其与此特定应用要求相关的特性进行了表征。图 2c 给出了空气以不同流速穿过膜时的压降。在测试范围内,压降与气体流量几乎保持线性关系,其值很小,甚至可与过滤面罩相媲美[29],表明该膜具有良好的透气性。由于纤维网络的互连,该膜还表现出优异的机械性能,拉伸强度为~ 3.8 MPa,断裂伸长率为220%(图2d),满足可穿戴电子产品的要求。图 2e 显示了膜在 30 天内的表面电位变化。膜在常温条件下存放1天后,值从- 480左右急剧下降到- 300 V,然后在接下来的11 天缓慢下降,最终稳定在- 270 V。 PTFE纳米纤维膜稳定的表面电位揭示了其在可穿戴自供电传感方面的潜在应用。

<图片>

PTFE纳米纤维膜的表征:a XRD 图,b XPS 光谱,c 作为气体流速函数的压降,d 应力-应变曲线和 e 30 天的表面电位变化。

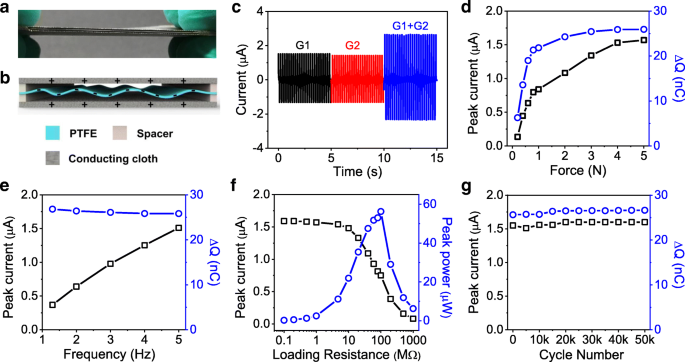

依靠其电荷存储能力,PTFE纳米纤维膜可用于制造驻极体NG。为了在集成到设备中时保持其透气性,采用具有优异透气性的商用导电布作为电极来构建驻极体 NG(附加文件 1:图 S2)。首先,将PTFE纳米纤维膜的两端固定在两个垫片之间;然后,将膜夹在两片导电碳布中,形成有效尺寸为 4 cm × 4 cm 的 NG 装置(图 3a)。 PTFE 纳米纤维中的负剩余电荷将在顶部和底部电极中感应正电荷,其总量等于负电荷的总量(图 3b)。在静止状态下,由于电位分布的平衡状态,没有电荷可以转移。当通过按压和释放装置打破平衡状态时,聚四氟乙烯膜与碳布电极之间间隙的变化会导致电容的变化,从而导致两个电极之间的电荷重新分布,产生交替流过外电路的瞬态电流。这种夹层结构 NG 的工作机制类似于那些报道的拱形结构 NG [17, 30]。尽管如此,与那些基于薄膜的拱形结构 NG 和其他一些基于纤维的 NG [17, 30,31,32,33,34] 相比,当前工作中展示的 NG 更容易构建且更透气。

<图片>

一 NG设备和b的数码照片 其结构示意图。 c 两个独立 NG 设备(G1 和 G2)的输出电流以及它们的并联连接 (G1 + G2)。 d 在 5 Hz 下具有不同刺激力的 NG 输出。 e 在 5 N 的刺激力下,不同频率下 NG 的输出。f 不同负载电阻下NG的输出。 g NG的循环稳定性

如图3c所示,NG在5 N的刺激力和5 Hz的频率下表现出~ 1.5 μA的峰值电流。当两个 NG 以相同极性并联时,总输出电流几乎是每个 NG 的附加值,表明 NG 的电输出满足基本电路连接中的线性叠加标准[35]。在不同的力和频率下进一步系统地研究了 NG 的性能。在给定频率下,峰值电流和转移电荷的积分量 (ΔQ ) 随着刺激力从 1 增加到 5 N 而增加(图 3d 和附加文件 1:图 S3a)。进一步增加刺激力不能进一步促进输出,因为 ΔQ 仅由 PTFE 膜和电极之间的间隙变化幅度决定 [17],在 5 N 的足够力下已经达到最大值。此外,由于电容变化机制,ΔQ 由于间隙变化的幅度与频率无关(图3e),因此保持几乎恒定的~ 26.9 nC 值随频率变化。然而,在给定的刺激力下,输出电流随着频率的增加而增加(附加文件 1:图 S3b),因为在更短的时间内转移了相同数量的电荷。为了获得最大峰值功率,在5 Hz的频率和5 N的刺激力下研究了不同外部负载电阻下的输出性能。如图3f所示,输出电流几乎保持不变,负载电阻为0.1~10 MΩ,然后从~ 1.5降低到0.081 μA,负载电阻进一步增加到1000 MΩ,这意味着NG设备的内阻在10和1000 MΩ之间。根据幂的定义,P =我 2 R ,在负载电阻为 100 MΩ 的情况下可以获得高达 56.25 μW 的最大峰值功率。因此,NG 设备的内阻被推导出为 ~ 100 MΩ,因为 NG 的最大功率出现在其内阻与负载电阻匹配的条件下 [21]。最后,在5 N的力和5 Hz的频率下评估NG的循环稳定性。如图 3g 所示,在 50 k 循环期间,未发现输出电流和转移电荷的积分量有明显下降,表明 NG 具有优异的循环稳定性。

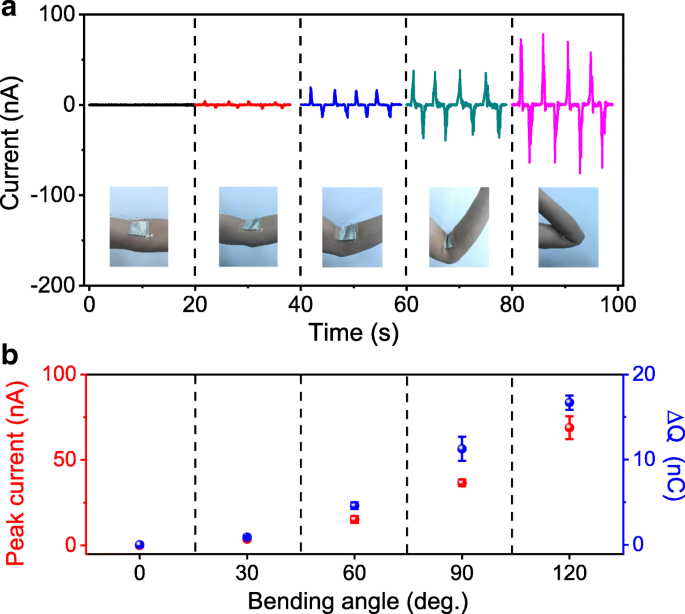

为了证明使用 NG 作为自供电传感器进行身体运动监测的潜力,将该设备固定在拉直的肘关节上以监测肘关节运动。图 4a 显示了将肘关节弯曲到一系列角度时的输出电信号。即使弯曲 30° 的小运动,电流脉冲也可以清楚地识别,并且在弯曲角度升高时变得越来越突出。图 4b 绘制了 NG 的输出与肘关节融合角之间的关系。由于装置的变形复杂,聚四氟乙烯膜与碳布电极之间的间隙变化无法与肘关节的弯曲角度定量相关。因此,NG 设备的输出与肘关节弯曲角度之间的关系只能在数学上建立,而不能在物理上建立。然而,电流和转移电荷对混合角的依赖性可以有效地表示肘关节运动的状态,证明了NG作为自供电传感器实时监测身体运动的潜在应用。

<图片>

一 肘关节不同弯曲角度下NG的输出信号和b 峰值电流和积分转移电荷的对应曲线

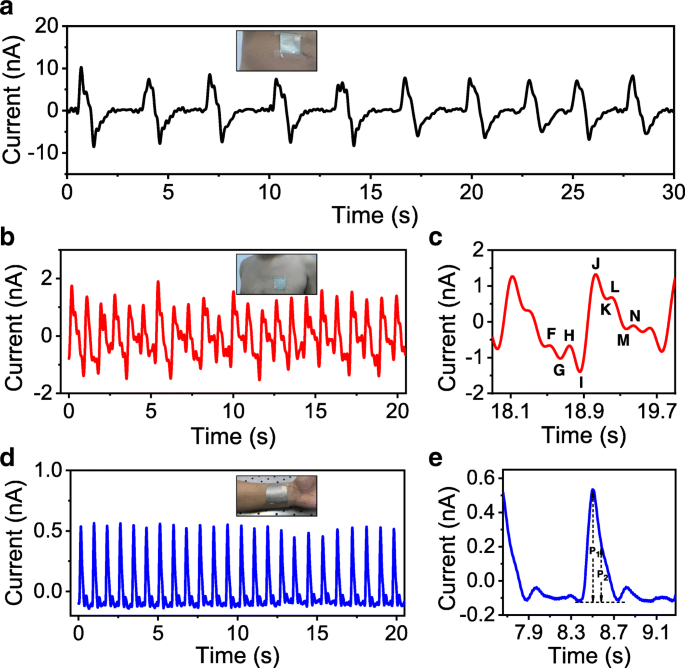

除了用于身体运动监测之外,NG 还可以作为自供电传感器,通过将设备连接到人体的特定位置来监测生理信号。例如,将 NG 设备固定在腹部时,呼吸过程中腹部的收缩和扩张会刺激设备,产生提供呼吸信息的电信号。如图 5a 所示,已记录到清晰的交流电波,峰值为 6~10 nA,与男性成年人的呼吸节律非常匹配,频率为每分钟~ 20 次。 NG 设备固定在胸部或手腕上时也可用于心跳监测。心脏或动脉有规律的搏动会刺激 NG 设备产生相应的周期性电流信号作为心跳的痕迹。这就是所谓的心冲击描记法,其机制基于跟踪心动周期中血液喷射产生的细微机械运动 [36]。图 5b 显示了连接在男性胸部的 NG 设备的输出,从中可以清楚地识别出 20 s 内的 23 个突出的电流峰值,表明心跳率约为每分钟 69 次。该值在健康年轻人的正常范围内(每分钟 60~100 次 [37])。此外,该信号能够综合解释以提取每个心动周期的细节信息,这对于辅助心血管诊断很有用 [36, 38]。如图 5c 所示,电波形明确跟踪典型心动周期的三个过程,命名预收缩 (F-G-H)、收缩 (I-J-K) 和舒张 (L-M-N) 阶段[37]。与在心脏附近测量主动脉脉搏相比,将NG装置固定在躯干上监测外周动脉脉搏更为方便。图 5d 显示了固定在手腕上的 NG 记录的电流信号。图案上的尖锐电流脉冲清楚地记录了桡动脉搏动的节律,频率约为每分钟 72 次。图5e是波形的放大图,从中可以区分出两个主峰:入射血流峰P 1 和反射峰 P 2 来自手部区域 [37]。根据这些峰值的幅度,桡动脉增强指数 (AIx =P 2/P 1),作为心血管疾病和靶器官损害的重要指标,可以计算[39]。根据获得的数据,获得了~ 54%的统计值,表明33 岁男性的心血管状况正常。

<图片>

男性身体不同位置的NG输出信号:a 在腹部,b 在胸部,和 d 在手腕上; c 和 e 是 b 中信号的放大视图 和 d 分别

结论

总之,目前的工作证明了使用电纺 PTFE 纳米纤维膜构建高性能自供电可穿戴传感器的适用性。通过用 PTFE-PEO 水悬浮液静电纺丝和后热处理以消除 PEO 成分,成功制备了 PTFE 纳米纤维膜。由于其良好的透气性和优异的机械和驻极体性能,基于电纺 PFTE 纳米纤维膜制成的 NG 装置可以有效地将机械能转化为电能,峰值功率高达 56.25 μW,并且具有长期循环稳定性,显示出潜力用作灵敏的自供电可穿戴传感器。事实上,NG被证明是一种出色的可穿戴传感器,可以定量监测身体运动和包括呼吸和心跳在内的生物信号,这意味着其在可穿戴电子产品中的潜在应用,用于身体运动和健康监测。

数据和材料的可用性

本研究中产生的所有数据均包含在文章及其附加文件中。

缩写

- FE-SEM:

-

场发射扫描电镜

- FTIR:

-

傅里叶变换红外光谱

- NG:

-

纳米发电机

- PEO:

-

聚环氧乙烷

- 聚四氟乙烯:

-

聚四氟乙烯

- XPS:

-

X射线光电子能谱

- XRD:

-

X射线衍射

纳米材料