用于工业复合材料生产的直流介电传感器

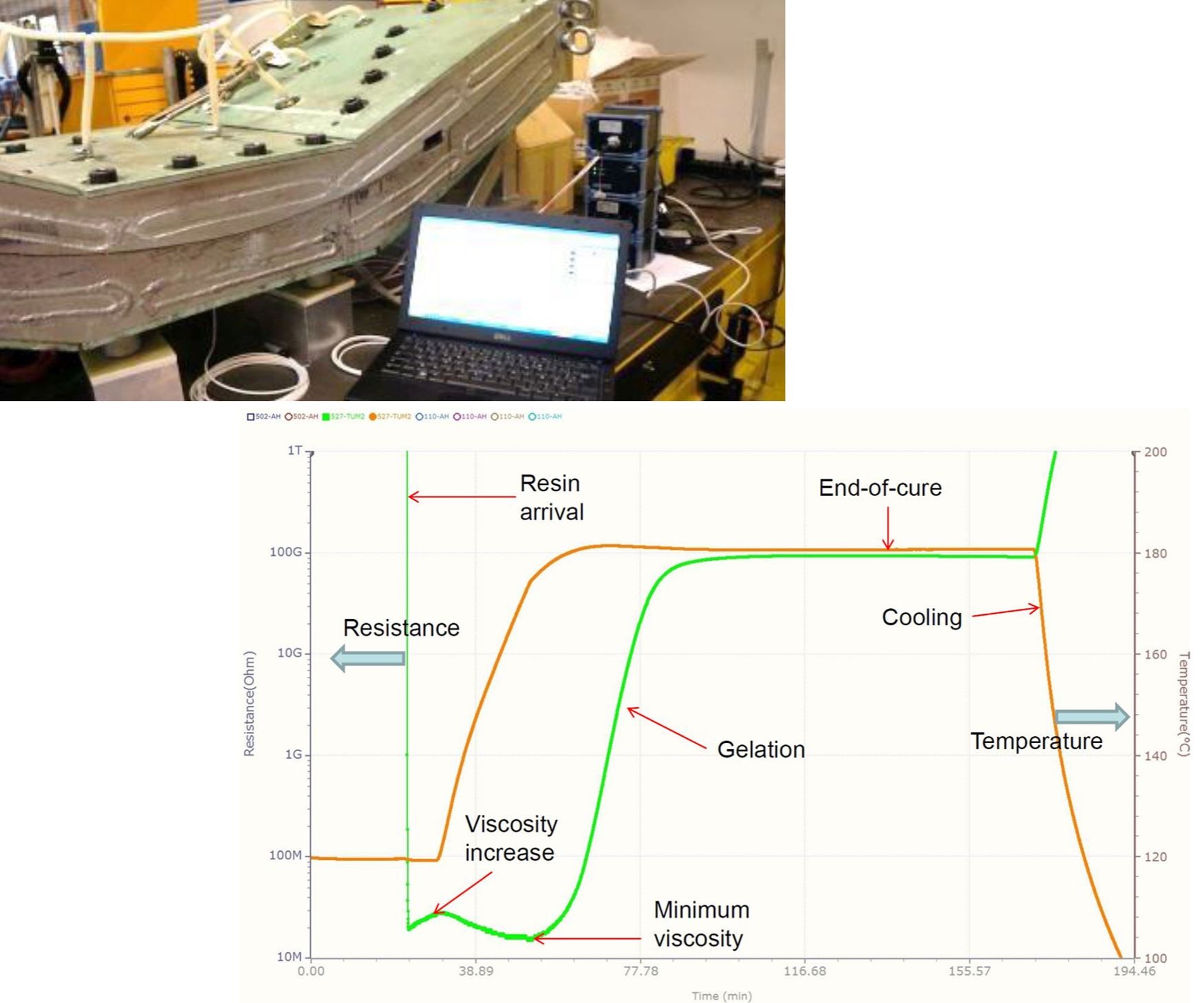

随着制造商寻求同时降低成本和提高复合材料零件的生产速度,实时查看内部成型过程并监控树脂流动、粘度、温度、压力和 Tg/固化状态的能力成为一个差异化因素。 Synthesites (Uccle, Belgium) 开发了这种能力。根据德国航空航天中心(DLR,Stade)和国家复合材料中心(NCC,布里斯托尔,英国)报告的结果,该技术有可能将周期时间缩短多达 50%,固化决策基于 Tg 和程度每种树脂和部件的固化时间与基于通用材料研究的保守时间段。事实上,这是向复合材料 4.0 生产的进展,使用来自传感器的数据来控制流程和设备,并改进模拟和设计。

我首先通过 OPTO-Light 项目报道了 Synthesites(参见“Thermoplastic overmolded thermosets , 2 分钟循环,一个单元格”)。事实上,在 OPTO-Light 中将热塑性塑料与热固性塑料结合的能力没有 通过使用用于压力、温度、直流电阻率 (DCR) 和介电分析 (DEA) 的模内传感器,激光烧蚀表面成为可能。 DCR 传感器由 Synthesites 提供,用于 DEA 的传感器由 Netzsch(Selb,德国)提供。两者都是测量树脂电气特性的介电传感器。我将在下面讨论这些技术的历史和差异。

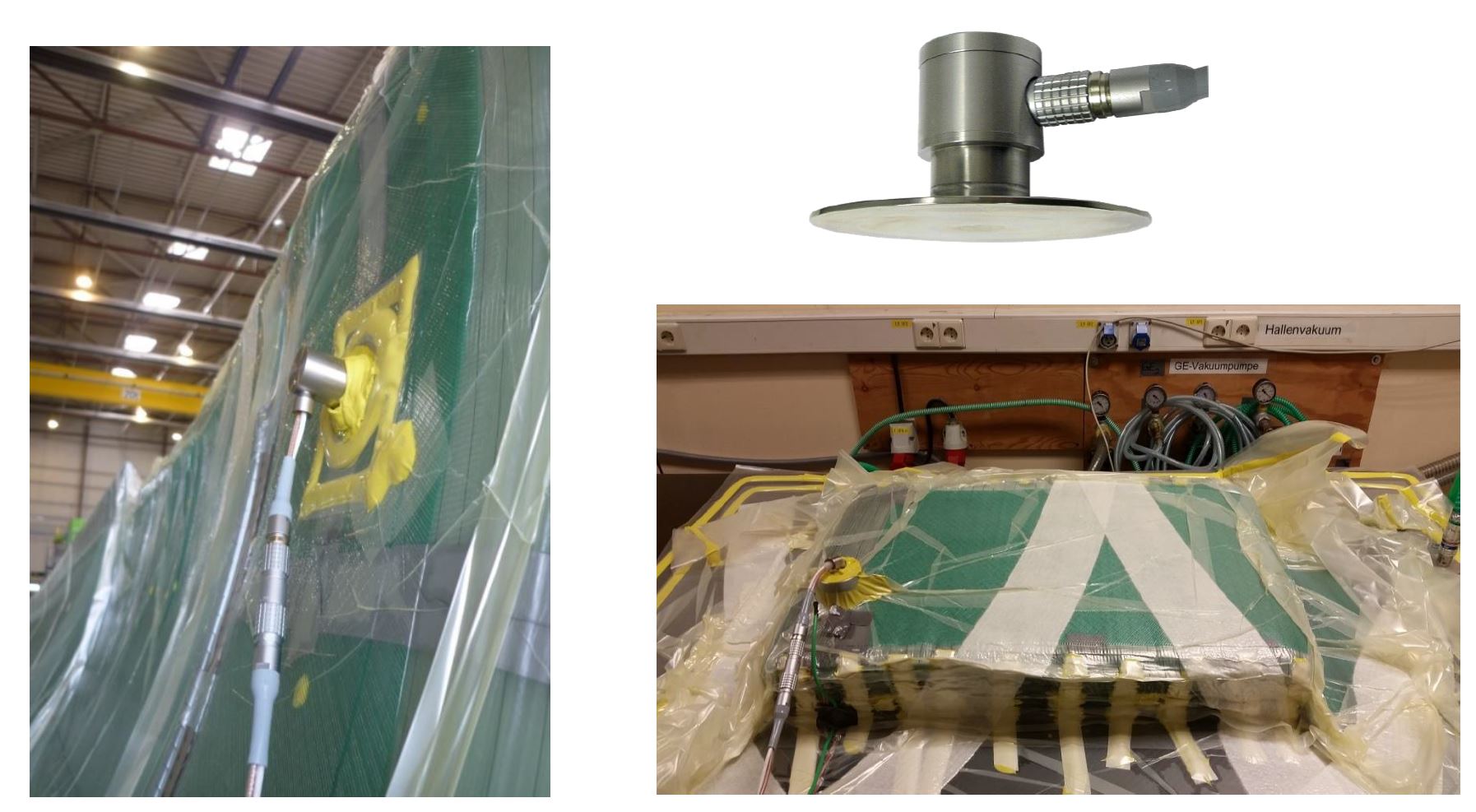

Synthesites 与一系列商业客户共同开发的技术令人印象深刻,包括工业生产的风力叶片和 C 系列(现在的空中客车 220)的树脂灌注机翼。它还已在一系列材料和工艺中得到验证,包括高压灭菌器-固化预浸料、树脂灌注和高压树脂传递成型(HP-RTM)。

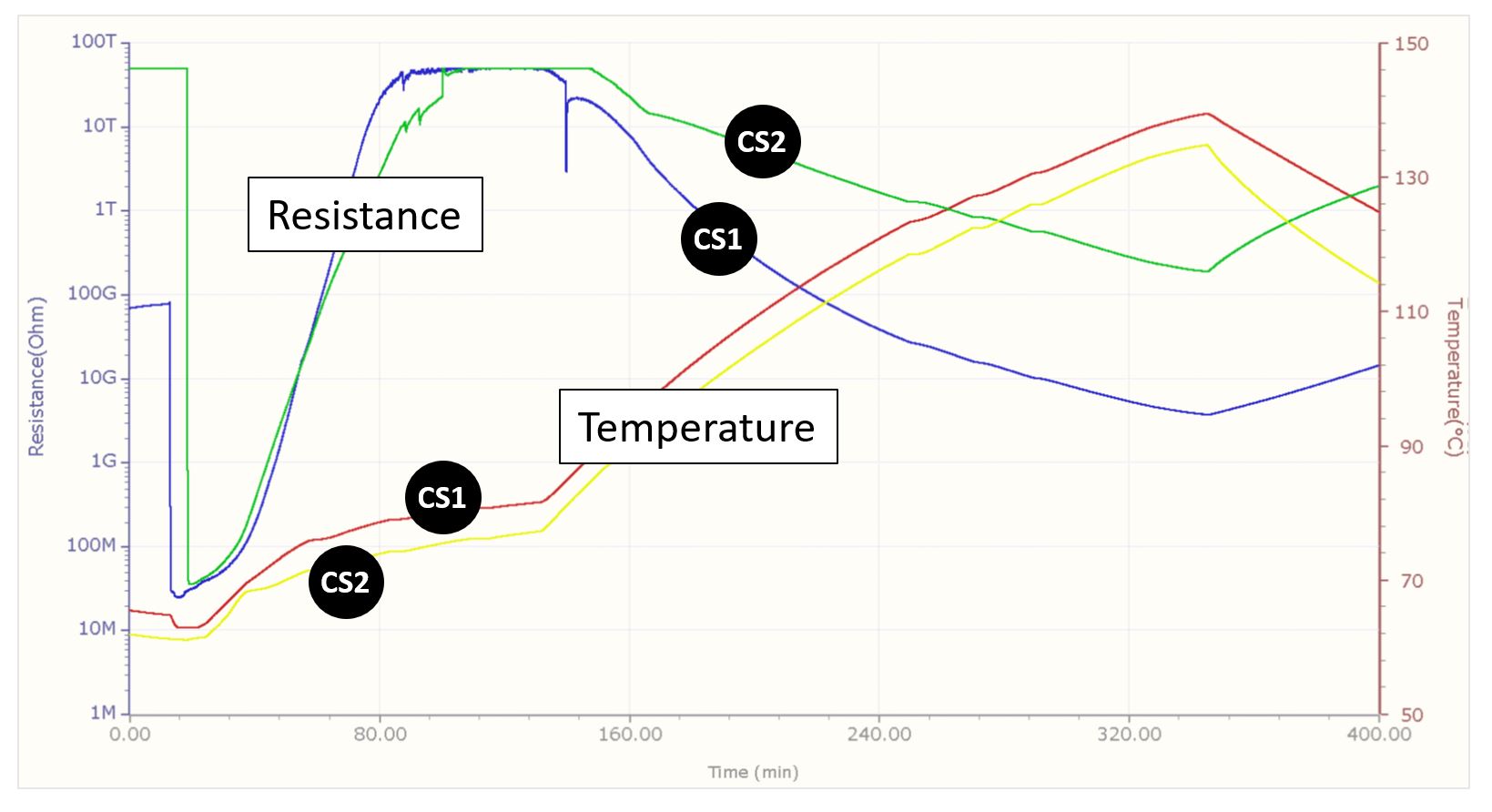

- 电阻率的初始下降反映了在升温至 ≈120°C 期间树脂粘度的下降。

- 在 120°C 的停留期间,由于树脂反应和挥发物损失,电阻率会随着树脂粘度的增加而增加。

- 电阻率再次下降并在树脂加热到 177°C 时达到最小值。

- 随着固化反应的进行,电阻率会迅速增加。

- 随着固化反应的减慢,电阻率的增加会减慢,随着固化反应接近完成,300 分钟后电阻率的增加接近于零。

来源 |材料的无损表征 VIII 由 Robert E. Green 编辑,第 15 页。 385.

离子电导率与胶凝前的树脂粘度和胶凝后的刚度成反比(高离子迁移率、低树脂粘度和低刚度)。因此,离子电导率和电阻率的倒数与基体树脂的粘度/刚性变化直接相关。

已显示电阻率的增加与 Tg 的增加相关。这是直流电阻率(DCR)的基础,即使用直流电(DC)的DEA,以及对Synthesites开发过程的初步描述。

如上所述,这种将 DC 电压用于 DEA 的技术基于电阻率和固化状态之间的相关性。 1962 年,R.W. Warfield 在“电阻率测量所证明的交联聚合物的特性”中报道了这些,Makromoleculare Chemistry, 卷。 58.(本节使用的参考资料见底部。)

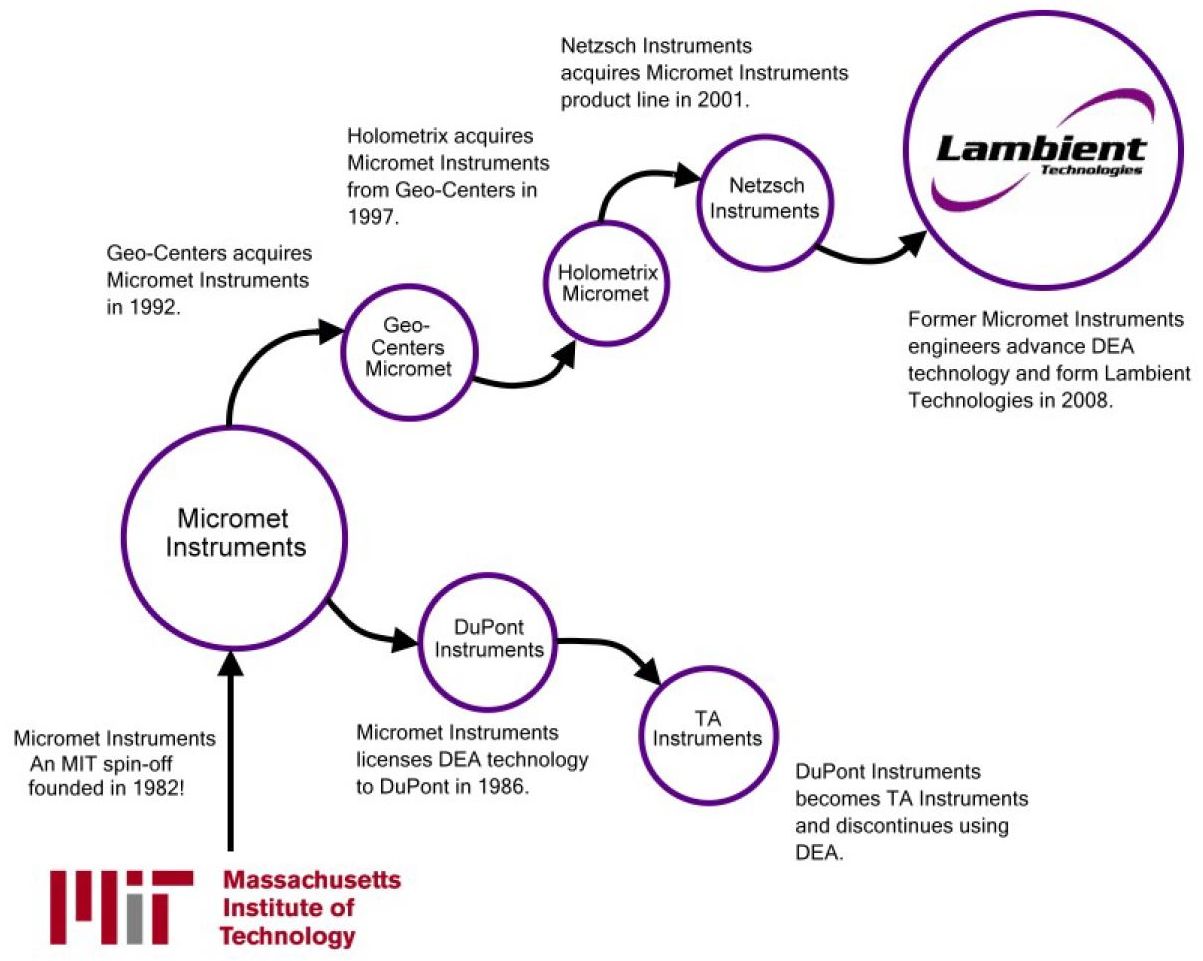

DEA 和交流与直流传感器的历史

Synthesites 的主管 Nikos Pantelelis 博士解释说:“治愈监测的想法已经很老了。” “在 1980 年代,介电传感方法被认为比其他方法更成熟,例如光纤。 MIT(麻省理工学院)致力于它并试图在生产中实现它。这项技术是 Netzsch 今天购买和使用的技术。”

Synthesites 成立于 2008 年。“我们使用直流电而不是交流电的电传感器从头开始开发我们的技术,”Pantelelis 说。 “对我们来说,使用传统交流电介质传感器的缺点是需要在一定频率范围内激发树脂,然后测量各种信号的阻抗响应。处理所有这些数据不仅具有挑战性,而且随着树脂从液体变为固体,您需要关注不同的信号频率以获得正确的信息。”

Pantelelis 表示,Synthesites 直流传感器可以测量非常低的电导率和高电阻率,“这是测量固化过程中树脂转变所必需的。”他断言,仅以一种频率使用常规 DEA 使其更简单并不能提供准确的数据。 “我们没有多个频率,而只是施加一个恒定的电压。缺点是这种方法非常狭窄,这意味着它适用于非常特定的应用,例如树脂固化,但不适用于所有应用。然而,当将我们设备的性能与传统 DEA 进行比较时,我们的设备甚至可以在较低温度下测量整个固化范围。在复合材料之外提供仪器和服务的公司不喜欢我们的方法,因为它的调整参数有限。”

这对 Synthesites 来说不是问题,因为它专门针对复合材料。 “我们的方法适用于广泛的复合树脂和工艺,包括热固性树脂、RTM、预浸料甚至反应性热塑性塑料,如 Elium。” (Elium 是来自阿科玛(法国科伦布)的低粘度热塑性塑料,可以使用树脂灌注进行加工。)

如果使用 DC 的 DEA 在 1960 年代就已为人所知,那么为什么 AC 传感器在 1980 年代受到青睐并向前发展? “三十年前,使用 DC 传感器的 DEA 技术还没有那么发达,”Pantelelis 指出。 “但我们已经改进了我们的方法,为工业生产提供非常平滑和准确的测量。我们已经展示并继续与 GE Aviation(美国密西西比州贝茨维尔和埃利斯维尔)和庞巴迪等客户一起开发我们的系统,这些客户正在使用液态树脂成型加工大型零件。我们的系统也每天都用于风力叶片生产,并已证明具有工业生产高压釜固化预浸料层压板的能力。”

过程控制

Pantelelis 解释了 Synthesites 直流传感器如何只是监控复合材料加工和固化的集成系统的一部分。 “我们直接测量电阻和温度,并据此计算在线粘度、凝胶化程度和固化程度。我们使用耐用的模内传感器,还使用用于树脂入口、出口和进料线的浇口传感器和在线传感器,以及零件上的一次性传感器。您只在需要的地方使用传感器。”

温度传感器是铂电阻温度检测器 (RTD),与热电偶相比,它提供更高的精度(在 0.1°C 以内),并且与热电偶可能产生的测量漂移相比具有多年的稳定性。 RTD 是许多工业应用中的标准设备。门传感器(见下面的过程控制图)是二元的,报告树脂流量为开或关,尽管还有第二个版本也可以报告粘度。 Synthesites 已开发出与碳纤维一起使用而没有电偶腐蚀风险的传感器、可通过真空袋使用的传感器以及与模具几何形状相匹配的成型模内传感器。

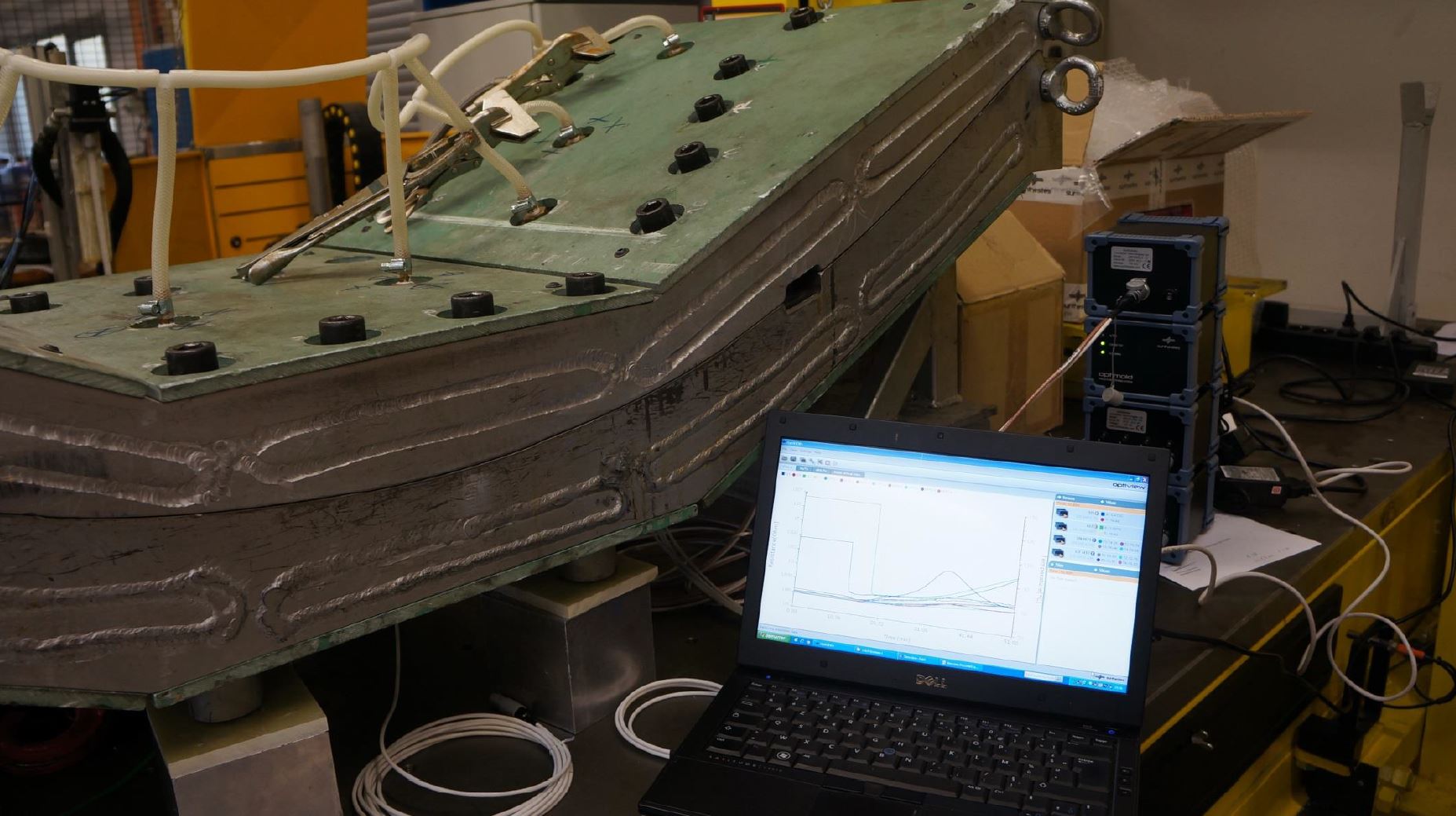

下一个组件是 OPTIFLOW 和 OPTIMOLD 数据采集单元。 OPTIFLOW 提供对液体复合材料成型的树脂到达和温度的原位实时监控。它可以验证和记录树脂流量,并可以识别树脂渗透过程中的生产偏差。 OPTIMOLD 使用温度和树脂电阻测量来进行计算和监控树脂的状态,包括混合比、化学老化、粘度、Tg 和固化程度。可用于预浸料和液体成型工艺。

OPTIFLOW 和 OPTIMOLD 装置由 OPTIVIEW 软件控制。 “该软件提供数据采集和存储,我们的设备免费提供,”Pantelelis 解释说。 “我们还提供在线树脂状态 (ORS) 软件,这是一种更高级的选项,客户可以额外购买。它收集输入,进行在线计算并发送输出以进行智能过程控制。”

OPTIFLOW 和 OPTIMOLD 系统都会持续检查以确保传感器已连接且读数在范围内。 “当您依赖这些传感器进行过程控制时,如果传感器不工作或其读数超出规定限制,系统必须发出警报,”Pantelelis 说。两个系统还具有用于控制过程设备的继电器输出。例如,进料管线阀门可以根据树脂到达数据打开或关闭,加热/冷却设备可以根据树脂粘度进行管理。 “您可以将压力传感器的输出输入 OPTIMOLD,”Pantelelis 指出,“从而根据粘度数据控制模具中的压力。”

测量和典型数据曲线

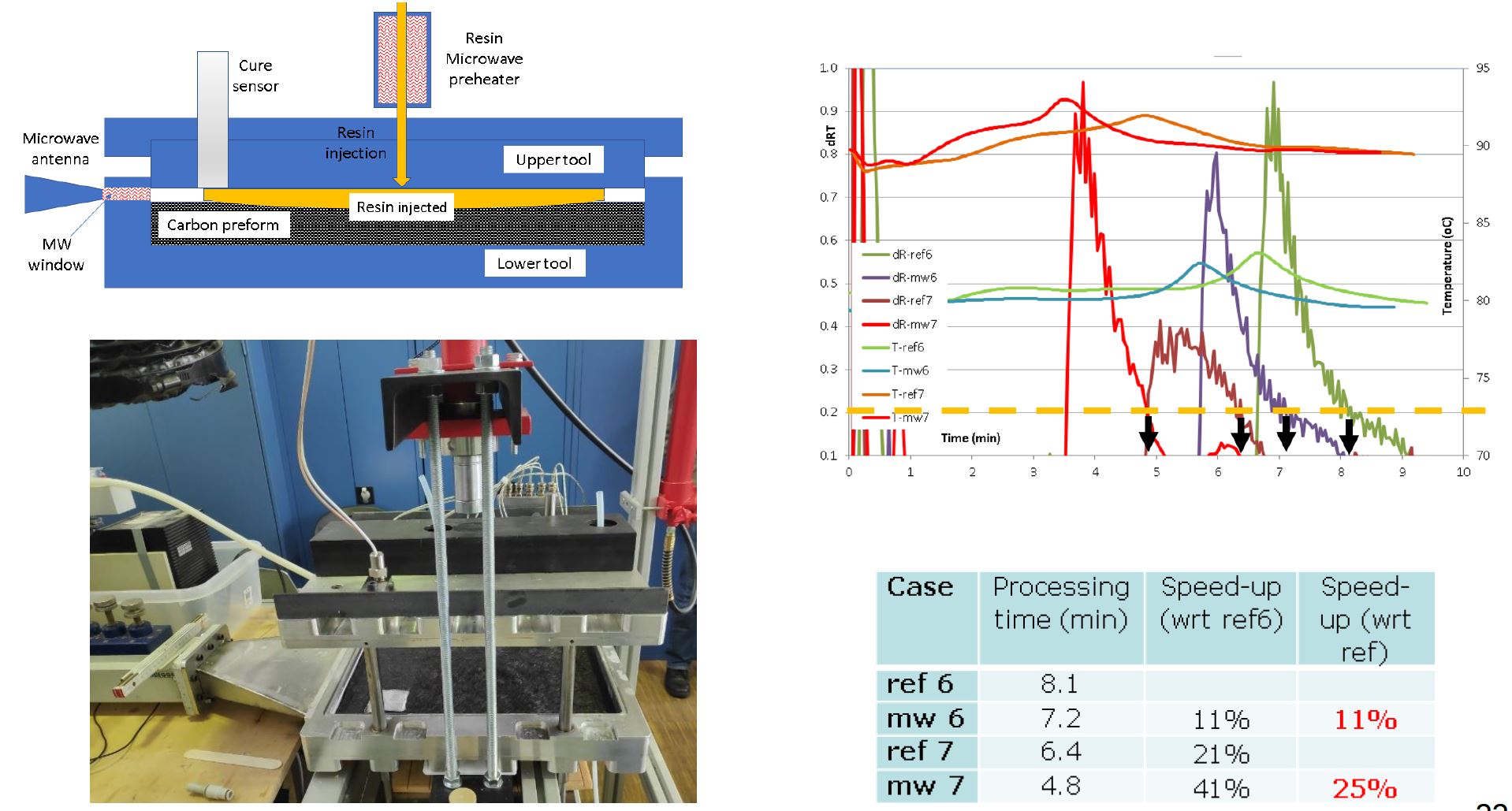

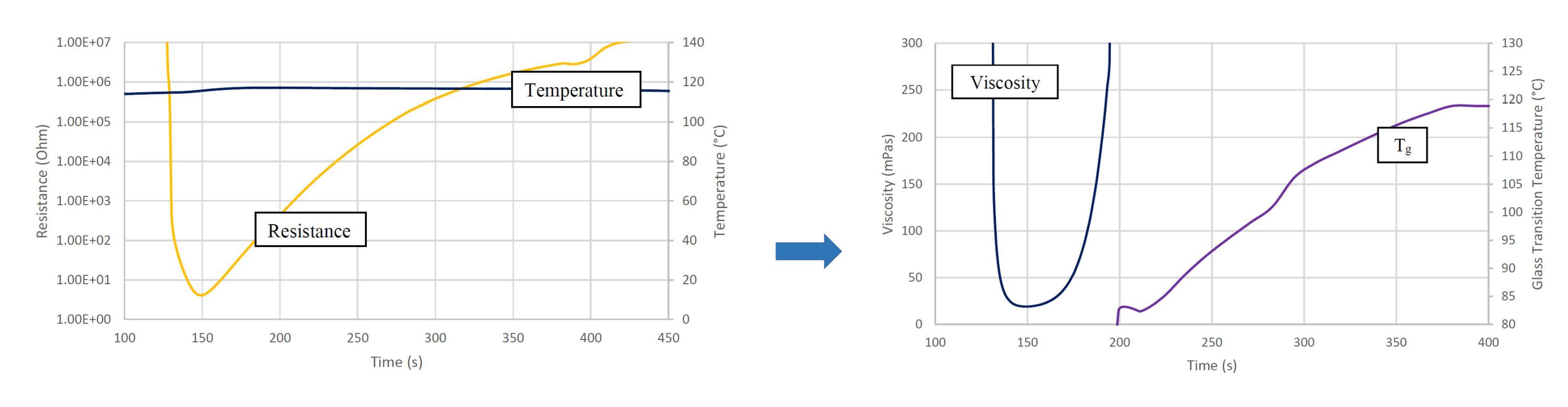

下面的屏幕截图显示了来自 NCC(英国布里斯托尔)的高压压缩 RTM (HP-CRTM) 试验的 OPTIMOLD 测量值。第一组来自 115°C 的简单试验,展示了如何通过 ORS 软件将树脂电阻和温度的实时测量值转换为估计的粘度和 Tg。

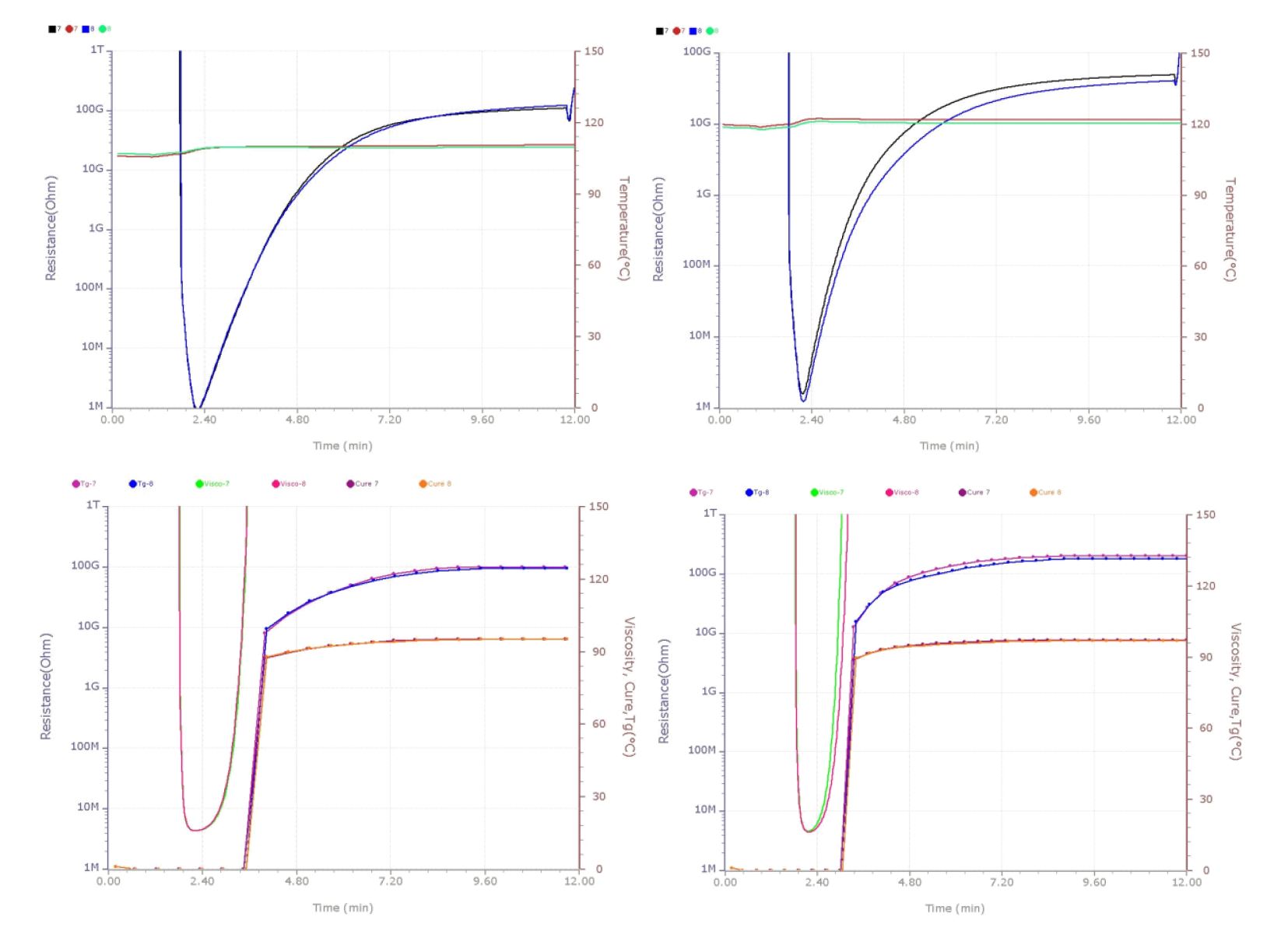

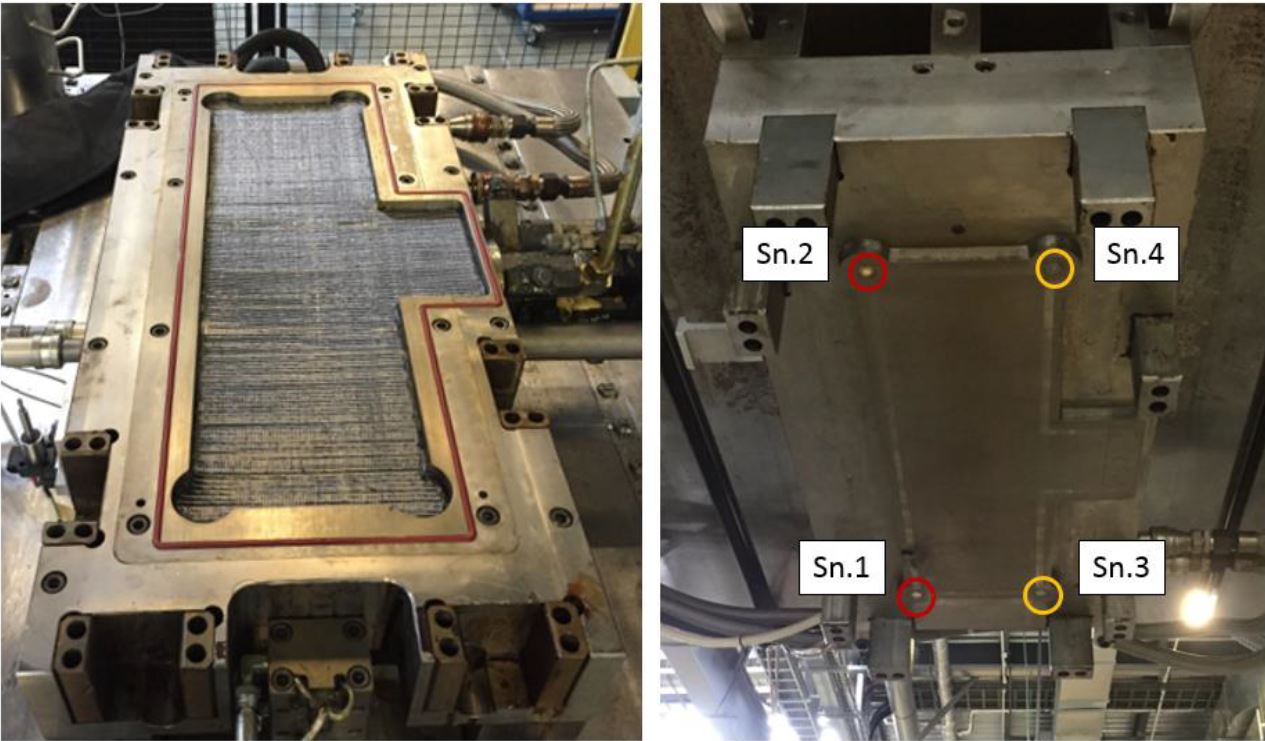

在下图中,电阻和温度(上图) 记录在 110° (左) 和 120°C (右)。 电阻 (R) 和温度 (T) 读数下方的图表显示了 110°C 下计算的粘度和 Tg (左) 和 120°C (右) .这些测量来自位于模具上半部的两个 OPTIMOLD 传感器(Sn.1 和 Sn.2,底部照片 ) 同时使用两个奇石乐 6162A 压力传感器(Sn.3 和 Sn.4)记录型腔压力。

模内传感器以及压力机和注塑设备记录的所有数据都可以整理到一个日志文件中,从而提供每个创建组件的制造过程的详细图像。

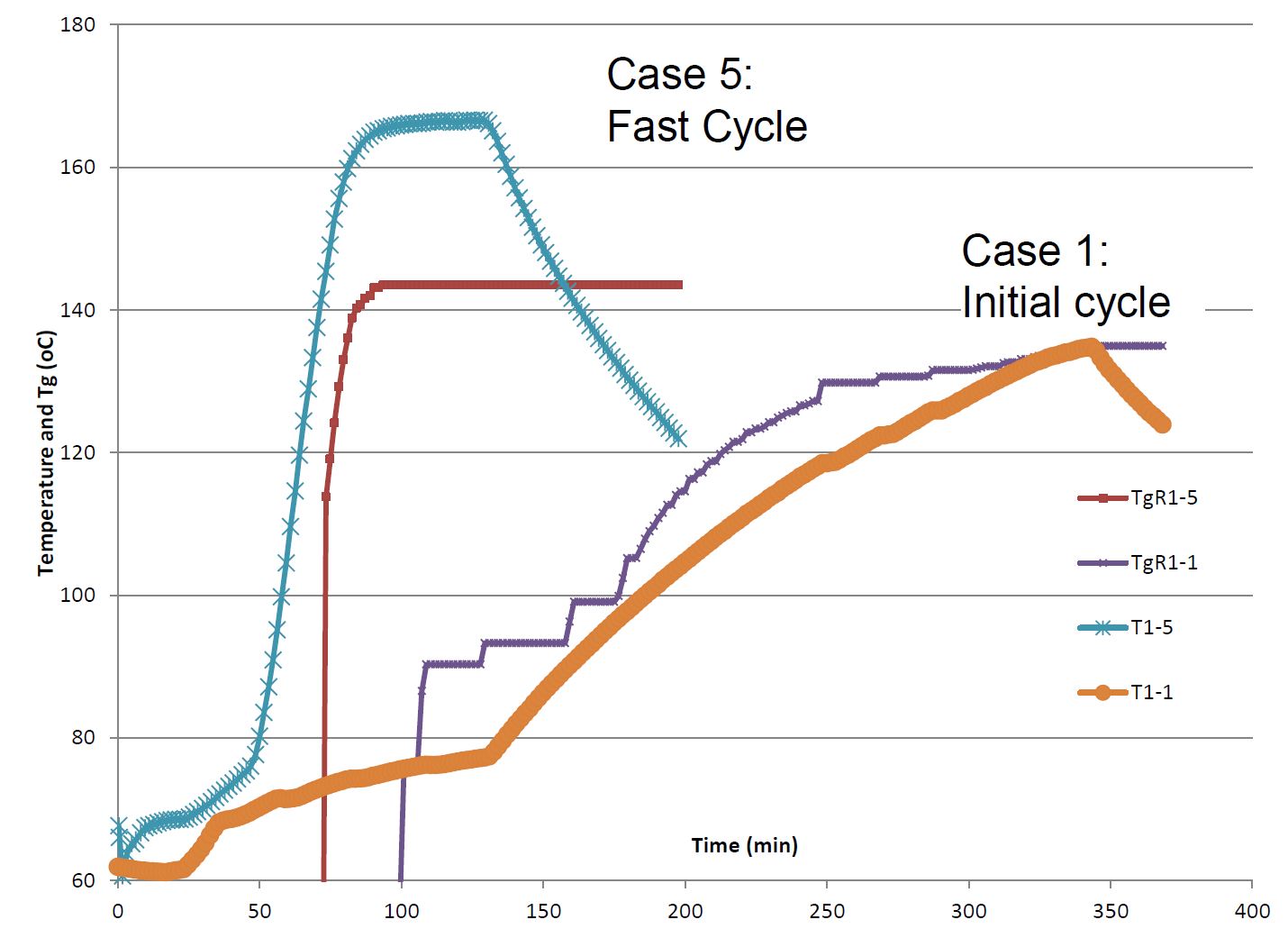

减少固化时间

“我们有可能将固化时间缩短 30% 以上,因为制造商可以实时看到 Tg,因此他们可以决定何时停止固化周期,”Pantelelis 解释道。 “他们不必等待完成比必要的遗留周期更长的周期。例如,RTM6 的传统周期是在 180°C 下进行 2 小时的完全固化。我们已经看到,在某些几何图形中,这可以缩短到 70 分钟。”

那么,目标是在治愈完成后停止该过程吗? “这不是完全治愈,而是达到每个组件所需的治愈水平,”Pantelelis 说。 “完全治愈需要太长时间。关键是能够看到何时达到足够的治愈。风力叶片制造商有一个目标 Tg。当它们达到那个温度时,它们就可以开始冷却了。因此,需要一种能够实时提供非常准确的 Tg 测量值的传感器。”

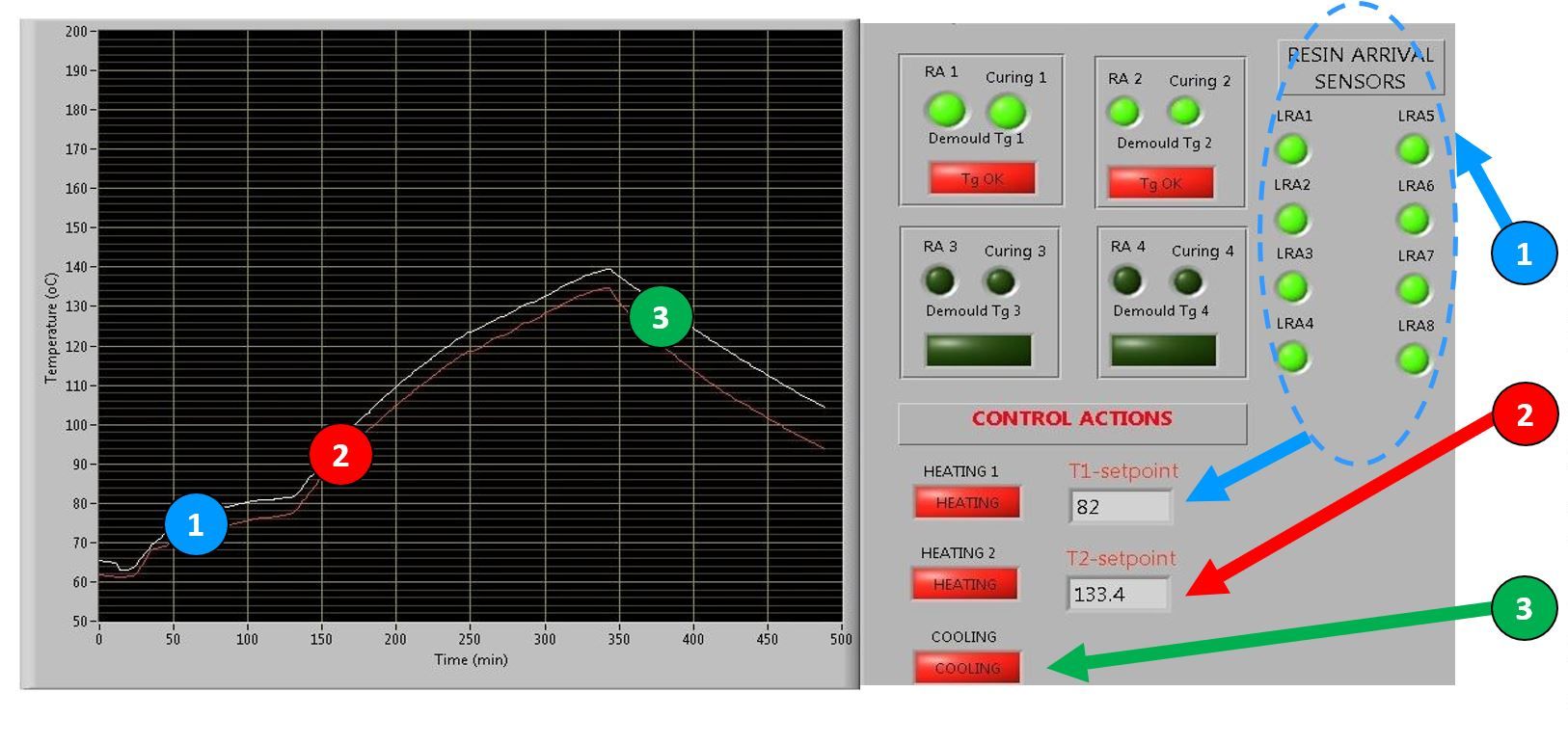

Synthesites 与 Hutchinson(法国巴黎)完成了一个示范项目,为欧盟资助的 ECOMISE 项目(通过原位结构评估和工艺调整实现下一代复合制造,2013 年)生产由玻璃纤维/环氧树脂和 RTM 制成的汽车悬架叶片-2016)。该项目的目标是基于实时过程监控优化 RTM 周期:

- 第一个加热斜坡将通过基于传感器的树脂渗透完成而触发。

- 基于 Tg 计算的固化完成将触发第二个加热斜坡。

- 根据 Tg 计算完成后固化会触发冷却。

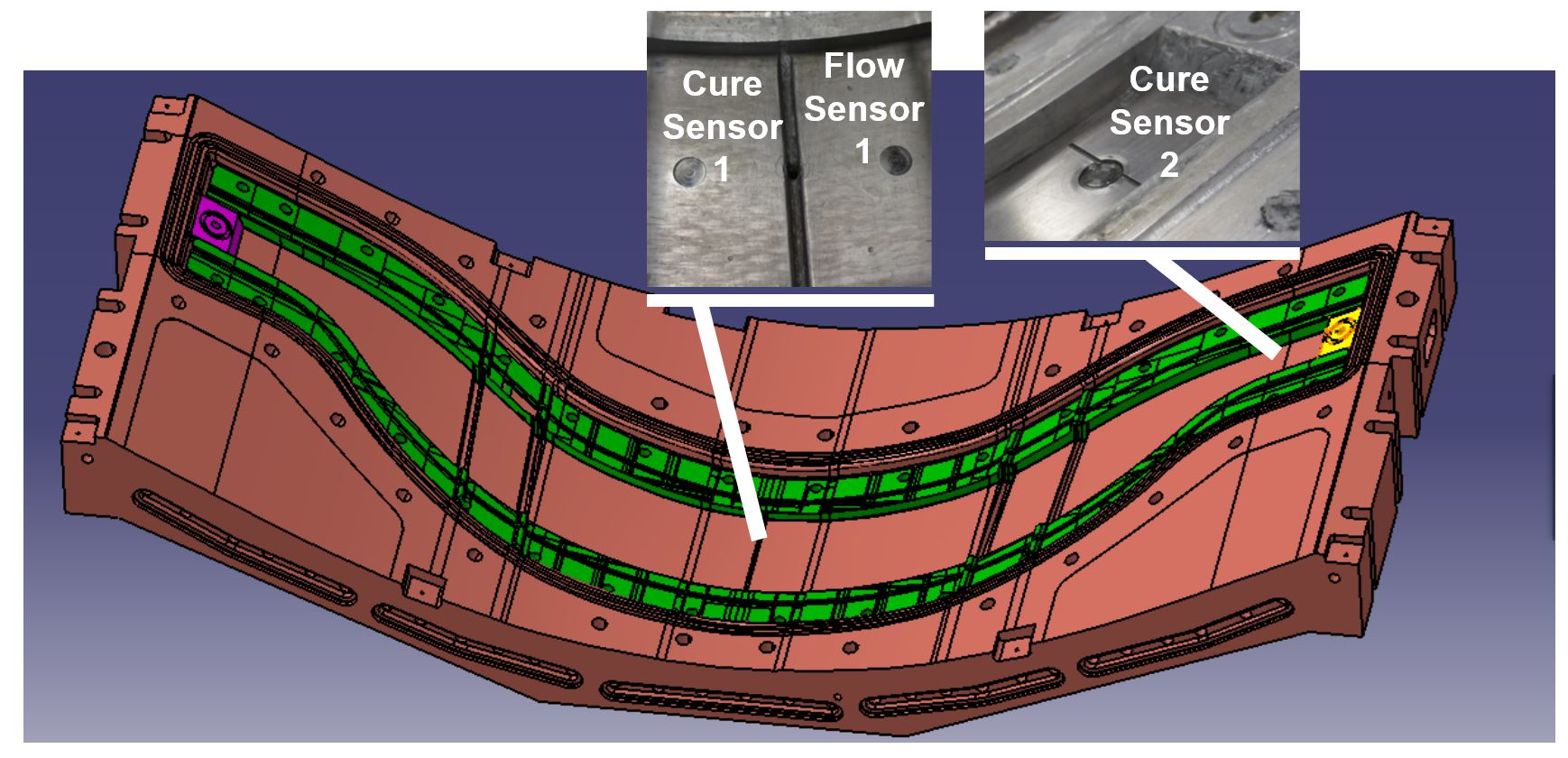

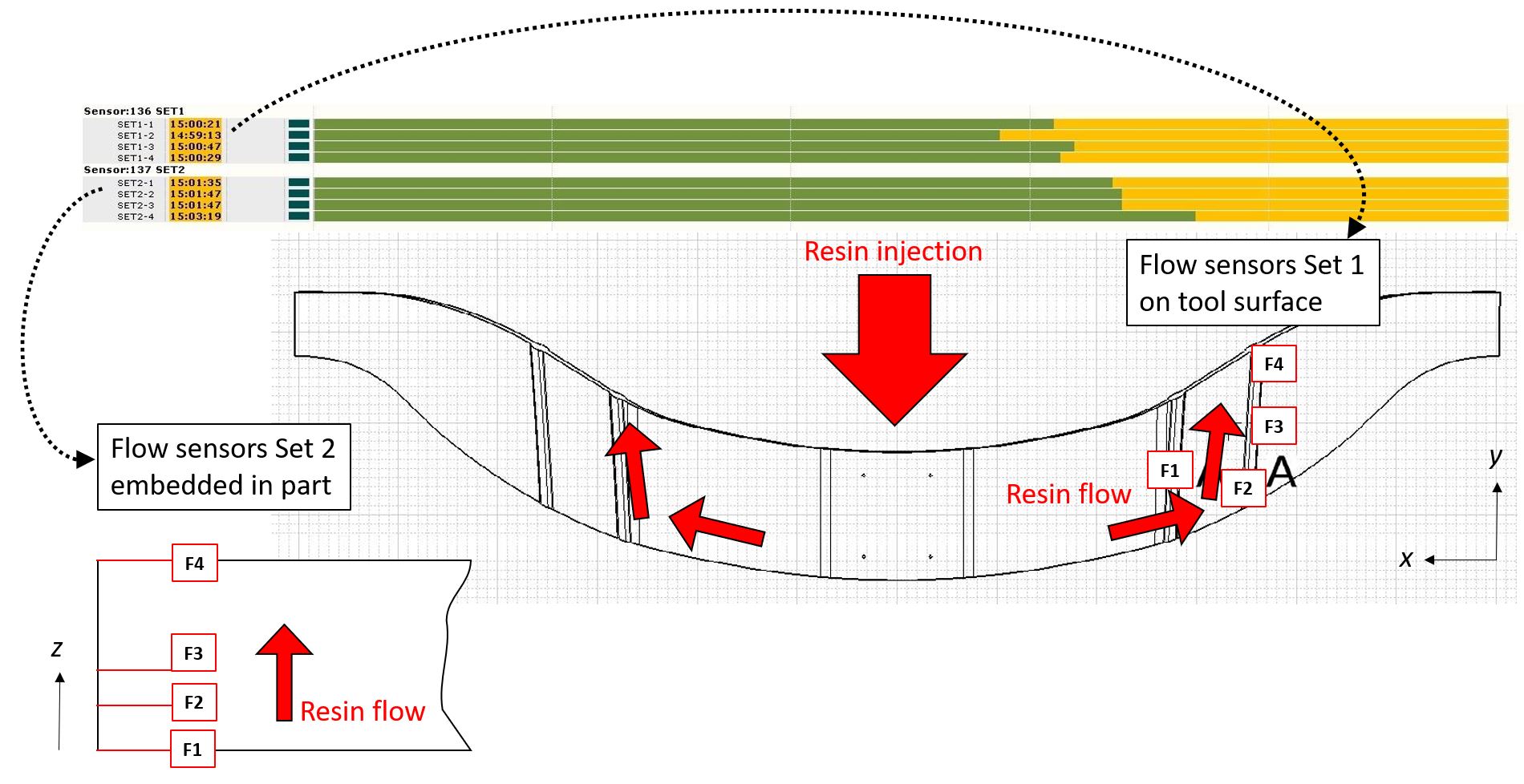

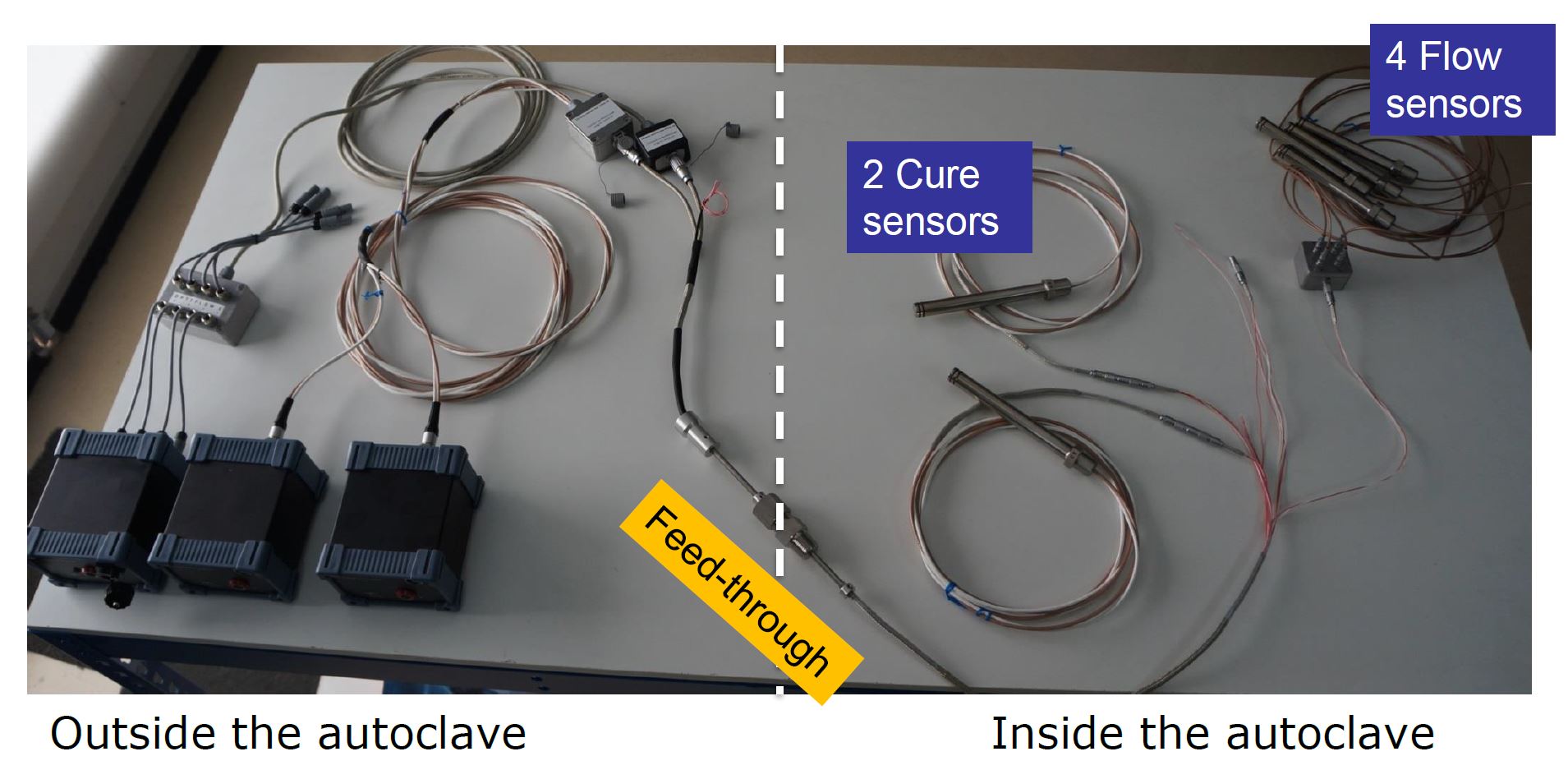

Synthesites 系统包括两 (2) 个模内 用于固化的传感器(CS1、CS2),一 (1) 个模内 树脂流量和温度传感器(流量传感器 1)和八 (8) 个一次性 树脂流量/温度传感器 - 四 (4) 个嵌入测试部件,四 (4) 个连接到工具表面。

“OPTIMOLD 和 OPTIFLOW 装置可以通过以太网连接在一起,这样所有传感器都可以在一个 Optiview 会话中记录,”Pantelelis 解释说。 “因此,CS1 和 CS2 连接到两个 OPTIMOLD 单元,模内流量传感器 1 和八个一次性流量传感器连接到三个 OPTIFLOW 单元。”

该传感器系统、OPTIMOLD/OPTIFLOW 数据采集单元和 OPPTIVIEW/ORS 软件随后在 RTM 成型试验期间应用,以建立各个工艺阶段的目标,包括树脂注射/渗透和两个 Tg 目标。 “这是一个使用单向纤维和 Huntsman 环氧树脂制成的厚部件,”Pantelelis 说。 “在这种情况下,我们使用流线传感器来检查这些 UD 层内的流动,这些 UD 层通常紧密堆积,可能会在树脂渗透过程中产生挑战。”

使用该过程控制系统,Hutchinson 的 ECOMISE 项目能够将固化周期缩短 30% 以上。

校准

在线 Tg 监测需要校准。由于通过 OPTIMOLD 单元从传感器收集测量值,ORS 软件根据特定树脂的校准将这些值转换为粘度和 Tg。 “这种校准是在处理之前完成的工作,以提供 ORS 软件将用于其计算的相关性,”Pantelelis 解释说。 “我们通过将树脂放入流变仪并测量温度和粘度来进行校准。通过应用适当的公式,您可以计算出相应的电阻和 Tg。我们根据客户的标准为客户开发树脂校准,并研究树脂的不同固化周期。然后,无论何时处理该树脂,ORS 软件都会使用此校准数据。”

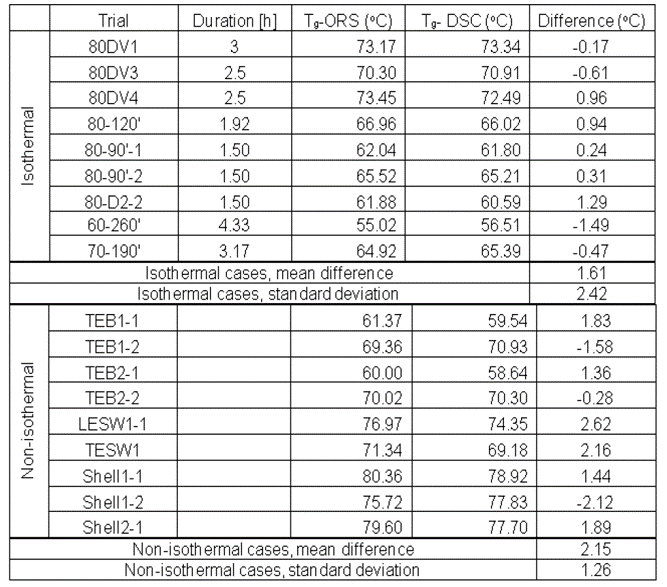

ORS 软件实时 Tg 计算的准确性在风力叶片生产商 Carbon Rotec Composite Technology(德国莱姆沃德)的试验中得到了证明。将 ORS 软件在线计算的 Tg 与脱模后通过差示扫描量热仪 (DSC) 测量的 Tg 进行比较。对于等温加工,平均差异为 1.61°C,而对于非等温加工,平均差异为 2.15°C。

“这种准确性已在与其他客户的私人项目中反复证明,”Pantelelis 说。

工业生产的进展

这种传感器和数据驱动的过程控制确实是迈向全自动和智能复合材料 4.0 制造的重要一步。尽管它已在 ECOMISE 和布里斯托尔的 NCC 中得到证明,但尚未用于日常生产。 Pantelelis 报告说:“使用传感器检测 Tg 然后开始冷却的想法确实已经在风力叶片制造中开始了,但它还没有完全自动化。当达到目标 Tg 时,系统会发出警报,然后操作员停止固化循环。自动化很简单,一旦制造商在试点阶段验证了系统的准确性,就会完成。”

“为了这个目标,我们开发了一个新的工作站,允许生产操作员监督自动化过程,这不需要他的参与,”他继续说道。 “我们在风力涡轮机叶片的制造中看到,在树脂和粘合剂固化过程中使用单个工作站可以在不牺牲质量的情况下将周期时间缩短至少 2-3 小时。”

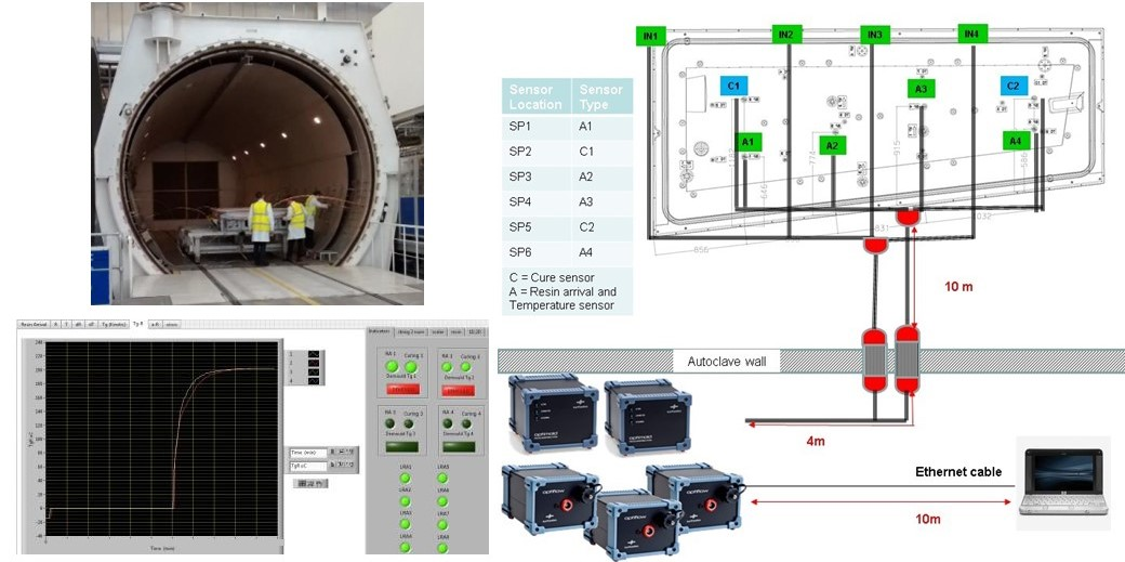

尽管庞巴迪贝尔法斯特(现在的 Spirit AeroSystems)在为 C 系列(现在的空客 A220)生产树脂灌注复合机翼时确实使用 Synthesites 设备,但过程控制不是自动化的。然而,Synthesites 还在 ECOMISE 中与庞巴迪合作,并且这一发展正在得到推进。一项关键成就是穿过高压釜壁的传感器。正如我在 2013 年的博客“C 系列复合材料机翼”中所述:

庞巴迪正在将叠层放入其 21.3m 长、5.6m 直径的高压釜中进行注射,使温度和压力保持在降低粘度和润湿所需的水平 — Cytec 890 是可在 80°C 下注射。 . .树脂注入完成后,在固结过程中在高压釜中施加正压,导致工具元件关闭,压实湿层压板,并将多余的树脂从树脂入口排出,进入专门设计的树脂倾卸区。

“与商业航空航天领域的大多数制造商一样,它对确保质量和增长率很感兴趣,”Pantelelis 解释说。下面的布局和 ECOMISE 的结果用于演示,而不是商业部分。它在真空管线上使用了两个带有两个模内固化传感器的 OPTIMOLD 装置和三个带有四个模内流量传感器和四个在线传感器的 OPTIFLOW 装置。 “OPTIFLOW 可以监测多达四个树脂到达传感器和四个温度/电阻传感器,”Pantelelis 指出。 “完全达到了示范目标。我们证明了传感器、接线和系统可以在最具挑战性的航空航天规范下正常工作。有趣的是,与流动模拟相比,树脂到达测量值显示出很大的差异。此外,在线 Tg 监测表明,该特定演示者的固化周期可能会显着缩短。”

“我们现在正在开发一种用于粘合层的监控系统,”Pantelelis 说,“主要用于风力涡轮机叶片的生产,但最终用于任何粘合过程。尽管我们目前正忙于试图降低成本的风力涡轮机行业,但随着航空航天行业转向大规模生产的液体复合成型,我们看到了越来越多的兴趣。制造商希望更深入地了解成型过程中究竟发生了什么,以及他们如何稳定和优化他们的工艺。”

Ecomise 和 Recotrans 项目获得了欧盟 FP7 和地平线 2020 研究和创新计划的资助,根据拨款协议编号为 NMP2-SL-2013-608667 和 768737,分别为。

“介电分析 (DEA),交流与直流”部分的参考资料 包括:

- VINCENTZ 撰写的“实时 UV 固化监测”,发表在欧洲涂料杂志,11/2003 期,第 3 页。 7.

- “在线过程监控系统——基准和测试研究”,作者:Reinhold Meier 1 , Swen Zaremba 1 , 弗洛里安·斯普林l 1 , 克劳斯·德雷克斯勒 1 , 法布里斯·盖尔 2 和克里斯蒂安·韦默 2 — 1 碳复合材料研究所,慕尼黑工业大学,德国加兴。 2 欧洲直升机公司德国有限公司,多瑙沃特。复合材料流动过程 – FPCM 11,2012 年 7 月 9 日至 12 日,新西兰奥克兰。

- 材料的无损表征 VIII 由 Robert E. Green 编辑,Proceedings of the 8 th 国际机场材料无损表征研讨会,1997 年 6 月 16-20 日,美国科罗拉多州博尔德,由 Springer Science &Business Media 出版,第 384-385 页。

另一个有用的参考资料是Lambient Technologies 出版的Huan L. Lee 的“The Handbook of Dielectric Analysis and Cure Monitoring”。

树脂