研磨工艺:定义、工作原理、类型、材料、优点、应用[PDF注释]

你好读者,希望你做得很好!在本文中,我们将详细了解研磨工艺及其定义、工作原理、类型、材料、优点、缺点和应用等子主题。

每篇文章末尾都可以下载PDF。

那么我们开始吧,

什么是研磨工艺?

研磨是一种低压加工工艺,用于提高工件的尺寸精度和表面光洁度。研磨过程使用细磨粒对工件表面进行切削作用。

在机器的帮助下或用手在研磨板上摩擦工件,其间夹有粉末状磨粒或磨膏。

研磨过程使工件表面光滑,这增加了工件的功能性和美观性。它还用于确保两个工件之间的正确配合和纠正微小的缺陷。

研磨工艺原理:

研磨过程的简单工作涉及三个要素。工件、研磨板和磨粒。

磨料颗粒倒在研磨板上,工件在其上摩擦。

在板与工件的相对运动过程中施加力时,磨粒会去除工件上的微观材料。

磨料颗粒倾向于减少或压平工件表面上存在的微观峰和谷。

研磨工艺的特点:

研磨工艺具有以下特点:

- 研磨过程中使用的磨料粒度从 120 到 1200 目不等,具体取决于所需的表面光滑度。

- 使用的磨料可以是粉末状,也可以与一些合适的油或油脂混合,称为车辆。

- 在研磨过程中去除了非常少量的材料,大约为 0.025 毫米。

- 研磨过程可以手动完成,也可以借助机器完成。

- 通常研磨的材料是钢等硬质材料。

- 与其他表面处理工艺相比,研磨过程中施加的压力较低。

研磨工艺的类型:

研磨工艺有两种类型,进一步分为各自的领域:

- 手工研磨和

- 机器研磨工艺

手工研磨工艺:

顾名思义,手动施加所有力的研磨过程称为手动研磨。提高工件表面质量的手动研磨系统有两种。

#1。平面研磨:

这里的研磨板由灰口铸铁制成。这包含一些用于收集金属碎片和废弃磨料颗粒的小树林。

将所需尺寸的磨粒撒在膝上。然后将工件小心地在搭接上摩擦。

需要时添加更多数量的相同网格的磨料颗粒。如果需要,可以使用合适的流体。该过程必须由熟练的操作员进行。

研磨完成后,必须清洁研磨布以备下次使用。

注意: 使用过量的磨料颗粒可能会损坏膝部。这可能导致作业完成不当和棉卷故障。

#2。圆柱研磨:

用于研磨圆柱形工件内外表面的研磨材料由软铸铁、铜或黄铜制成。

对于圆柱体的内表面的研磨,研磨部与内径紧密配合。搭接在工件上以随机的轴向运动移动。这增加了工件和研磨的表面光洁度。

磨料颗粒在此过程中与油或油脂混合。用于研磨圆柱外表面的研磨圈称为环形研磨圈。它配有一个螺钉,可根据不同的直径进行调节。

待研磨的工件被固定在车床上以提供旋转运动。然后环形研磨圈在旋转的工件上往复运动。可以使用与某些油和油脂混合的磨料颗粒。

机器研磨工艺:

当使用机械进行研磨操作时,称为机器研磨。下面列出了用于不同类型工件的各种机器研磨工艺。

#1。立式研磨机:

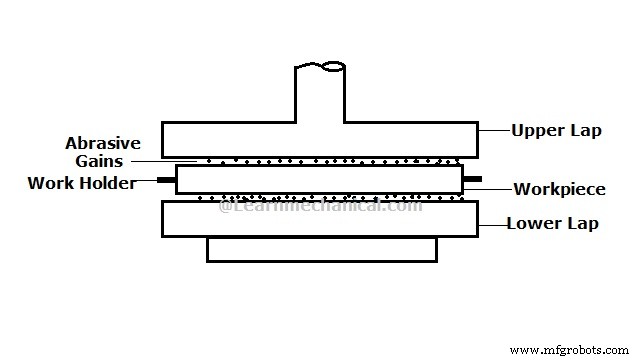

垂直研磨装置由下研磨体、上研磨体和工件夹持装置组成。工件保持在下圈上并定位在工件架中。上搭接用于装卸工件。

在操作开始之前,将与糊状载体混合的磨料颗粒施加在圈上。在研磨平面的情况下,下研磨部保持静止,而在圆柱形研磨的情况下,允许下研磨部移动。

使用立式研磨机研磨各种工件,例如精密量块、滚柱轴承和滚珠轴承。

另一种类型的垂直研磨装置包括固定在下研磨面上的研磨布。通过在工件架上随意移动,可以研磨相同的工件。这称为转置。

注意: 在加工平坦表面时,必须固定下研磨圈,因为它可能会倾倒。

#2。无心研磨机:

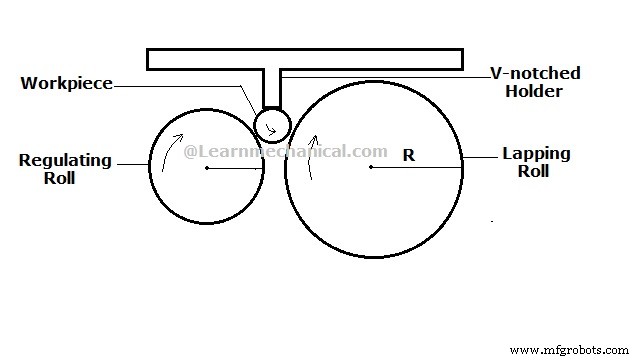

无心辊研磨由调节辊、研磨辊、工件和V型缺口纤维棒组成。调节辊由电机驱动,为装置提供旋转运动。

研磨辊用于从另一个方向研磨工件。研磨辊的直径是调节辊直径的两倍。由于其稳定性和低成本,两个滚子均由铸铁制成。

辊子与磨料颗粒粘合。 V 型缺口纤维棒用于固定要在辊之间进给的工件。工件以非常慢的速度往复运动进入辊筒。

材料去除是由于工件磨粒的作用而发生的。在无心研磨的帮助下,可以获得 0.05 微米的非常精细的光洁度。

在无心研磨的情况下,材料去除非常缓慢。

#3。球面研磨机:

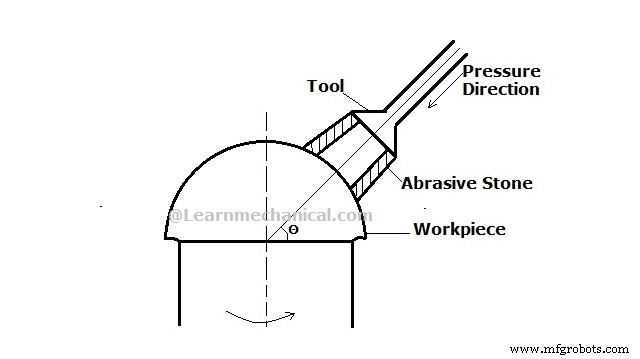

用于研磨球形物体的研磨机具有不同的结构。在球面研磨的情况下使用两个主轴。

待研磨的工件安装在第一主轴上,该主轴为工件提供旋转运动。另一个主轴用于将刀具与工件保持一定角度。

刀具主轴也对工件施加压力。一旦向工件提供旋转运动,由于磨料工具和工件之间的接触,材料就会发生去除。

#4。皮带研磨:

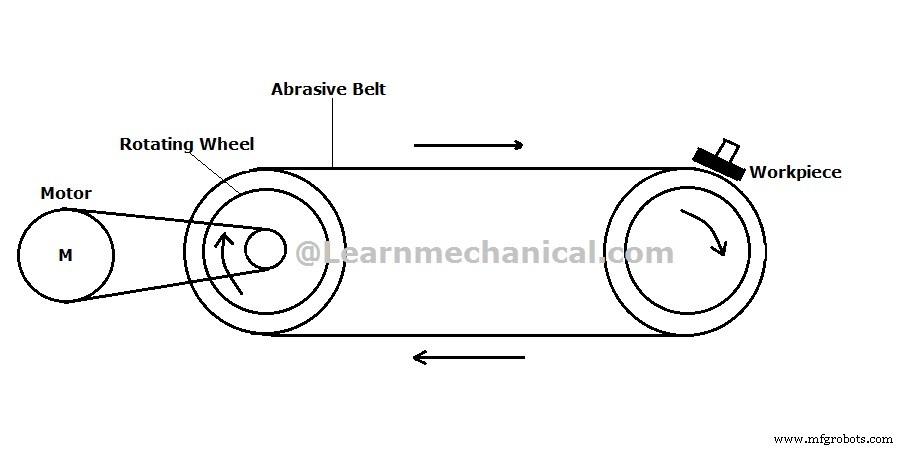

皮带研磨使用由研磨布制成的皮带,用于研磨过程。皮带由电机驱动。有两个轮子用来驱动皮带。

工件被手动接触到砂轮上方的皮带。在工件和移动皮带接触后进行材料去除。

对于低精度工作来说,这是一种方便的研磨方法。对夹持工件没有要求。

研磨过程中使用的磨料:

- 不同类型的磨料用于研磨不同硬度的材料。

- 用于研磨硬质材料的磨料通常是碳化硅和电熔氧化铝。

- 用于研磨软材料的磨料是氧化铬、未熔融的氧化铝和石榴石。

用于研磨过程的车辆

用于研磨工艺的载体通常是水溶性油、植物油、矿物油、凡士林或油脂。车辆必须具有以下属性。

- 与车辆混合时,颗粒必须均匀分布。它不能包含肿块。

- 车辆的粘度不应受温度变化的影响。

- 车辆不应在高温下蒸发。

- 它不应促进金属表面的腐蚀。

- 它应该是无毒的。

- 不应粘在工件上,只需简单清洁即可轻松去除。

可进行研磨加工的材料:

有多种元素可以进行研磨加工。其中一些是铸铁、陶瓷、钨、塑料、碳化合物、不锈钢、青铜、橡胶和硅。

研磨工艺参数:

以下参数为:

- 研磨速度: 理想研磨操作的研磨速度必须在 1.5 到 4m/s 的范围内

- 研磨压力: 研磨压力取决于材料的硬度和使用的磨料颗粒。对于软材料,研磨压力从 10 到 30kPa 不等,对于硬材料,研磨压力高达 70kPa。

- 研磨余量: 研磨余量与研磨时间成正比。随着研磨余量的增加,研磨时间也增加。研磨余量还取决于被研磨的材料。

- 铸铁 - 0.2 毫米

- 铝合金 - 0.1mm

- 软钢 - 0.05 至 0.1 毫米

- 硬化钢 - 0.005 至 0.02 毫米

研磨工艺的优点:

它通过减少材料表面的峰谷来提高工件的表面光洁度。它还为工件提供美观的触感。

研磨工艺还通过减少配合件之间的摩擦来延长配合件的使用寿命。

它增加了工件的几何形状和尺寸。它还确保工件之间的完美配合。

由于过程中涉及的热量最少,因此不会在工件表面内部产生热应力。

该过程也可以由非熟练工人进行。这是由于所涉及的简单性和没有计算机化控制。

它增加了两个部分之间的平行度,为各种连接操作保持平行。

研磨工艺的缺点:

研磨是一个昂贵的过程,因为磨料损失更多。这个结果是增加了磨料颗粒在抛光操作中的使用,这反过来又增加了生产成本。

研磨过程的另一个缺点是过程非常缓慢。研磨过程中的金属去除率非常低。这使得处理耗时,从而导致生产率降低。

在研磨过程的情况下,废物管理成为一个问题。在研磨过程中会产生大量磨料废料。这使得处理废物变得困难。

一些磨料化合物可能会嵌入工件表面,从而导致工件后期损坏。

该过程通常不是自动化的;这些结果增加了劳动密集型并增加了生产成本。

研磨工艺的应用:

研磨工艺用于抛光其他方法难以抛光的硬脆金属。

由于材料去除速度慢,它也用于加工玻璃等材料。

研磨工艺广泛用于制作冶金测试用试样。

研磨工艺因其精确、均匀的材料去除特性而用于阀门制造。

汽车行业也将研磨工艺用于各种抛光操作。

工业技术