Autodesk Generative Design Field Lab 为机器人技术的未来做好准备

机器人制造继续以极快的速度增长和发展。新机会包括协作“协作机器人”、工业物联网、联网机器人以及中小型制造业务中的利基应用。

最后一种机器人制造趋势取决于快速设计末端执行器的能力,以便同一机械臂可以在一个车间内完成多项任务——无论是拾取物体、钻孔、切割还是挤出材料。效应器的设计还必须达到结构刚度、耐用性和重量的“最佳点”。

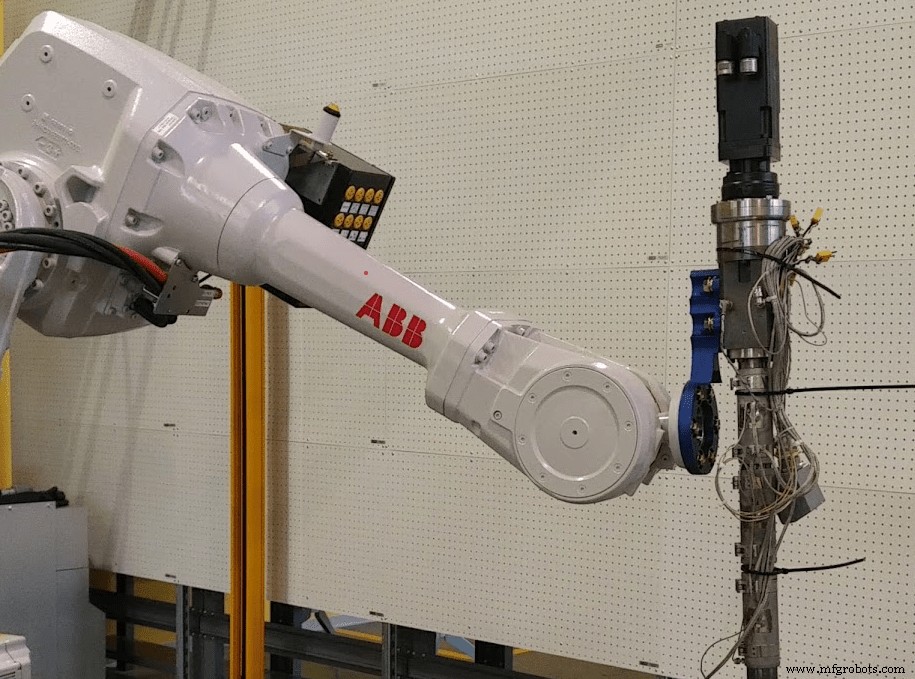

衍生式设计可以同时满足所有这些目标。在 Autodesk Generative Design Field Lab,技术创新经理 Rossen Maltchev 解释了为什么会这样。

“我们正在帮助客户制造一台安装在机械臂上的挤出机,”他说。 “在这种情况下,我们不是重新设计现有的效果器,而是从头开始创建一个。我们知道负载,我们知道我们想要什么安全系数。衍生式设计是一种理想的方法。”

您确实可以使用衍生式设计来创建更适合增材制造的不寻常的有机形状。但是,他们也可以被指示(或“约束”)生产可以在传统 CNC 机床上铣削的设计。

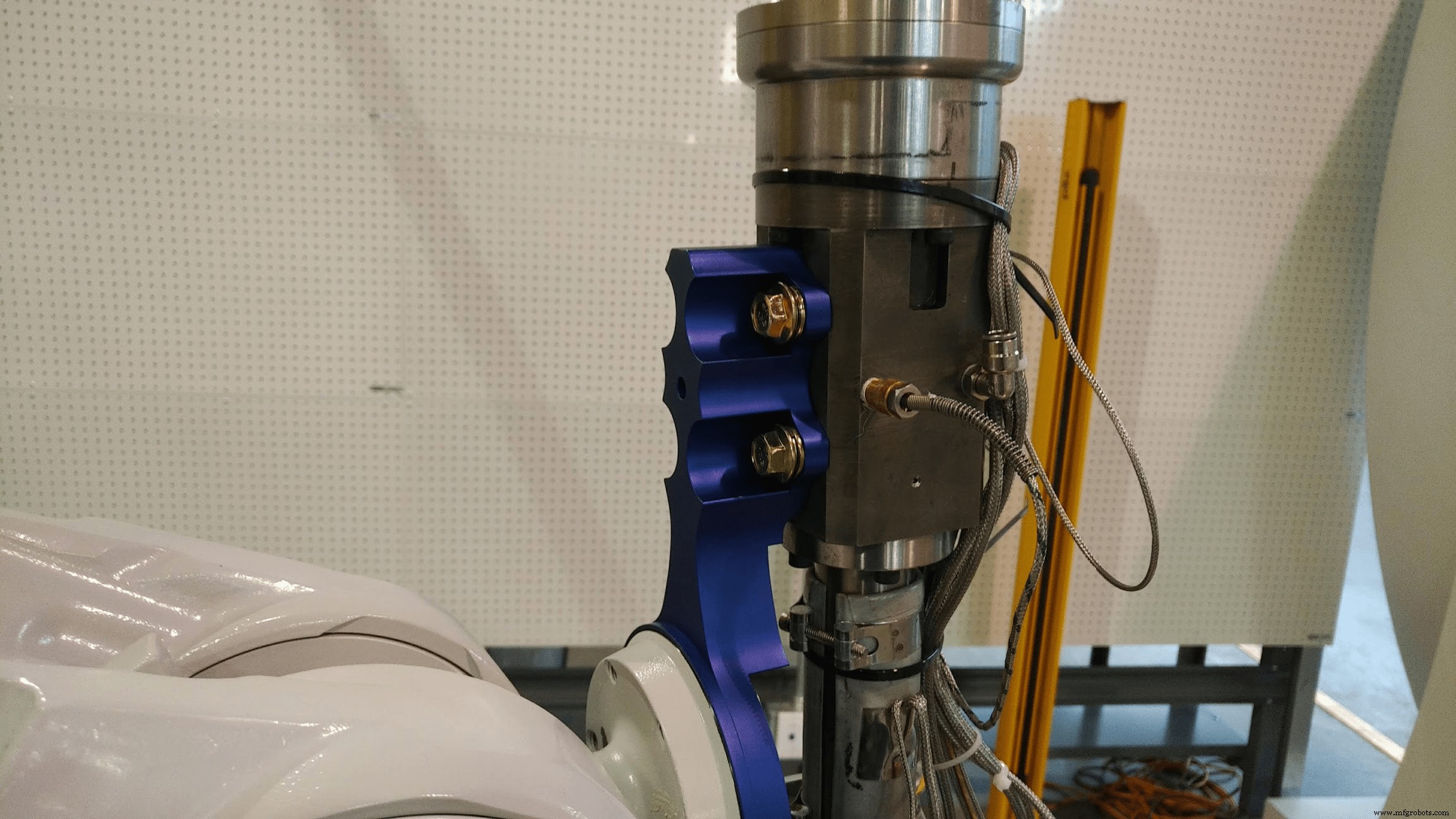

“这是一个相对简单的部分,所以一开始你可能不会想到使用衍生式设计,”Maltchev 说。 “但是通过将 Fusion 360 限制为 2.5 轴制造,我们得到的设计非常接近人类工程师的设计——速度要快得多。”

虽然使用 CAD 的设计师可能需要几天的时间来开发效果器的设计,但衍生式设计在短短几个小时内就提出了多种选择。

“它不仅比人类设计师更快;它可以同时探索多个想法,”马尔切夫说。 “此外,它所生产的设计经过全面 FEA 验证,符合所需的安全系数,因此您可以确保它不会弯曲或折断。”

Fusion 360 中的过程非常简单。 Maltchev 对负载进行了表征并审查了最初的想法,包括 2.5 轴和 3 轴选项。选择最终设计方向后,Maltchev 3D 打印了一个原型,以确保正确贴合手臂。他对设计进行了少量清理,然后软件创建了一个 3D 模型,准备好交付给 3 轴铣床进行加工。

“我们也看到了一些带有 3 轴约束的想法,但它们的加工时间要长得多,”Maltchev 说。 “一些选项的权重略小,但差异并不显着。而这些设计需要几个小时才能使用多种设置和工具集进行铣削。 2.5 轴设计耗时约 30 分钟,因此制造成本要低得多。”

事实上,Maltchev 指出,Fusion 360 的一个优势是能够在软件中比较估计的制造时间和成本,并尝试各种材料来设计一种轻质组件,从而以最低的成本和最高的速度最大限度地提高结构性能。

“我真的建议对这样的新零件使用带有制造约束的衍生式设计,”Maltchev 说。 “它可以最大限度地减少您在 CAD 中进行精细设计的时间,并最大限度地延长您在实际工程上花费的时间。”

Autodesk 衍生式设计现场实验室位于芝加哥,旨在向我们的客户展示衍生式设计是什么、如何使用它以及它将如何改变制造业的未来。在此处了解更多信息。

立即下载 Fusion 360,探索衍生式设计在您下一个项目中的优势。

工业技术