制造业预防性维护指南

在问题变成问题之前解决问题

对于全球制造商而言,预防性维护长期以来一直是延长设备寿命和扩大资本支出回报率 (ROI) 的工具。它的重要性与正式和非正式的路线相结合,与基于观察和经验的本土计划、OEM 提供的手册以及帮助公司遵守严格的维护计划的复杂软件相结合。

但是,虽然预防性维护的概念已经存在了几十年,但工业部门的许多人都认为它可以更有效。虽然很少有经理愿意让机器和零件出现故障并缩短设备生命周期,但其他人想知道预防性维护是否已最大限度地优化。如果是这样,物联网使预测性和规范性程序等增长趋势成为可能是下一个合乎逻辑的步骤吗?

什么是预防性维护?

预防性维护,也称为预防性维护,或简称 PM,是制造中用于优化和延长生产设备生命周期的正式程序。通过系统地安排设备维护,制造商寻求在问题成为故障之前发现并解决问题。

预防性维护可以基于日历,即在损坏或磨损之前更换零件。它也可以基于使用情况,旨在考虑在 24/7 连续运营工厂等环境中的运行时间。或者,它可以是基于条件的,其中零件和设备的视觉或测量条件用于制造环境,根据运行的产品不同程度的磨损和撕裂。

物联网可以通过使用实时机器数据来推动维护,从而帮助解锁更有效的维护计划。

物联网可以通过使用实时机器数据来推动维护,从而帮助解锁更有效的维护计划。

预防性维护的重要性

预防性维护是业界首次尝试系统化和提高设备性能。从历史上看,公司采用“反应性维护”,其中零件在维修之前可能会出现故障。它的目的是在失去宝贵的维修时间之前捕捉尽可能长的运行条件。

然而,随着测量和统计抽样变得更加可用,维护专业人员发现预防性维护几乎在任何情况下都是更好的解决方案。预防性维护的重要性在其计划和计划的方法中显而易见。

公司可以设计考虑运行时间、使用情况、条件和其他因素的预防性维护计划。通过这种方法,他们可以制定专门的培训、更准确的预算和更好的资本支出计划。

优点和优势

精心设计的预防性维护计划有很多好处,包括:

节省成本

通过在零件失效之前更换零件,周围零件过度磨损或损坏的可能性较小。这种做法总体上节省了成本。

安全改进

通常,零件被允许磨损,直到故障分解并在多米诺骨牌效应中对其他零件造成损坏。通过在此之前更换零件,设备对操作员和技术人员来说更安全。

提高质量

今天的生产设备依赖于高精度来在短时间内生产大批量产品或严格指定的零件以用于定制应用。通过在磨损前更换零件,可以保持机器公差,从而获得更高质量的产品。

减少停机时间

容易发生故障的部件通常会导致更长的停机时间,因为它们可能会熔合或嵌入机器的其他部件中。这种故障增加了清除碎屑和从冻结的轴和其他机构上松开零件所需的时间。在 PM 计划中更换零件意味着在计划内停机期间可以更快地进行维修,并减少计划外停机时间。

提高可靠性

由于预防性维护是计划和安排的,因此生产计划的可靠性大大提高。管理人员明白维护是系统性的,他们不再需要“交叉手指”并希望最好。

延长设备使用寿命

通过制定正式的预防性维护计划,机器的使用寿命可以大大延长数年甚至数十年。这种更长的生命周期减少了资本支出计划所需的宝贵投资资金,并允许公司从战略上替代或必要时规划资本支出。

通过分析设备的运行状况和性能,维护团队可以采取更主动的方法,并利用数据驱动的洞察力做出更有效的决策。

预防性维护的缺点

预防性维护计划基于假设和概率。当然,在许多情况下,这些都可以进行锐化,以紧密匹配零件的使用寿命。但是作为一个基于概率的系统,基本的预防性维护策略缺乏精确的数据来变得更加有效。

因此,最流行的预防性维护形式存在许多缺点,包括:

过度维护

因为 PM 程序依赖于假设和概率,所以过度维护总是一个问题。这可能意味着花费过多的时间和人力来检查和重新检查可能不存在的问题。或者,它可能会导致根据 OEM 提供的维护间隔图表和图表更换部件,而这些图表和图表并未考虑影响部件磨损的特别重载或轻载应用。无论哪种情况,过度服务都会增加成本。

意外失败

即使是设计最好的预防性维护计划也无法解决计划外的机器故障。由于 PM 程序是假设驱动而非数据驱动的,因此在 PM 间隔之间可能无法检测到随机故障和意外磨损。

广泛的持续培训

虽然可靠的 PM 计划提供了专门培训的机会,但随着时间的推移,这可能会变得昂贵。随着新设备上线,必须更新培训以适应新功能。必须同时更新 PM 系统,并且该过程的成本效益会降低。

预防性维护的类型

如果您想深入了解制造商可以使用的不同类型的维护,请阅读完整的文章。以下是不同预防性维护策略的总结:

- 基于时间的维护:建立一个包含维护活动间隔的日历。

- 基于使用情况的维护:在机器使用一定量时更换部件,然后再损坏。

- 基于状况的维护:当零件看起来太磨损而无法继续正常运行时,您需要更换它们。详细了解机器状态监控。

- 预测性维护:您可以利用历史数据预测零件何时会损坏,并在零件损坏之前根据这些预测更换零件。这通常(但并非总是)利用人工智能和机器学习。

- 规范性维护:高级数据分析方法不仅仅用于预测故障点,而是提供假设结果,以便选择在故障、安全隐患和质量问题出现之前可以采取的最佳措施,以及实施时间。

BC 加工:预防性维护的世界级示例

对于 Bob 和他在 BC Machining 的员工来说,破损的工具和报废的零件只是生活中的事实。他们在业务中根深蒂固,以至于 Bob 以 200% 的产能运行机器,只是接受了由于工具故障而损失的时间和材料,这成为了常态,而不是异常。

用 Bob 的话来说,“当你破坏工具并制造废品时,你只是在浪费钱。”

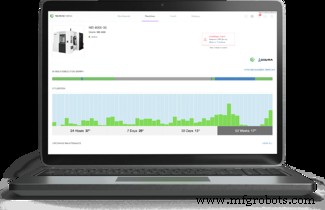

为了最终解决这个问题,Bob 获得了 MachineMetrics 和我们开创性的新产品 MachineMetrics Predictive 的帮助,该解决方案使他们能够诊断、预测并自动防止其 Star CNC 机床上的机床故障导致刀具损坏、零件报废,以及代价高昂的停机时间。

经过快速而成功的部署,短短几周内,结果不言而喻:“自从使用 MachineMetrics 的预测刀具破损技术以来,我们几乎消除了所有浪费。我们计算了我们的瑞士车床所节省的成本每年大约 72,000 美元……至少可以说是不朽的。”

在本案例研究采访中,BC Machining 团队分享了他们使用 MachineMetrics Predictive 的经验以及该技术对其车间和利润产生的巨大影响。

阅读完整的案例研究。

工业技术