射频和微波 PCB 设计指南

如今,RF/Microwave PCB 在众多手持无线设备和商业行业(包括医疗、通信等)中得到了广泛的应用。由于 RF(射频)/Microwave 电路是分布参数电路,容易产生集肤效应和耦合效应,干扰和在实际的印刷电路板 (PCB) 设计中,电路中的辐射很难控制。常见的问题包括数字电路和模拟电路之间的交叉干扰、电源引起的噪声干扰以及荒谬布局引起的类似干扰问题。因此,如何在PCB设计中平衡优劣,尽量减少干扰,是RF/Microwave PCB设计的一个重要方面。

每个设计都不同,但经验作为一名优秀的老师起着积极的作用,制造工程师能够为主要缺陷提供解决方案。本文将介绍和讨论有关射频/微波 PCB 的详细 PCB 设计指南。

如何确定基板材料?

作为电路设计的早期阶段,PCB 基板材料的选择在射频/微波 PCB 设计中起着至关重要的作用,最佳的基板材料有助于最终产品的卓越性能和高可靠性。在考虑与您的PCB设计相匹配的基板材料时,必须关注一些方面,如相对介电常数、损耗角正切、厚度、环境等。以下内容将详细介绍它们的意义并展示理想的选择方法。

• 相对介电常数

相对介电常数是指介电常数与真空介电常数之比。用于射频/微波 PCB 设计的基板材料的相对介电常数必须足够高,以满足空间和重量的要求。然而,高速互连等其他应用需要极低的相对介电常数,以生产具有可接受的线宽和阻抗容差的高阻抗电路。

在最终确定基板材料之前,必须确定一些参数,包括一定范围的板厚线宽、电路工作频率的波长和主要元件的近似尺寸。为了确定可接受的最大和最小相对介电常数,必须绘制电路板示意图。

此外,基板材料制造商提供的相对介电常数偏差必须足够低,以使电性能在公差范围内。

• 损失正切

介电损耗是与损耗角正切和相对介电常数有关的函数。对于某些基板材料,单位长度的介电损耗可以通过使用更短的线路来抵消,这也可以减少导体损耗,这在高频情况下导体损耗变得明显时至关重要。因此,在估算某些电路中的元件损耗参数时,估算的是单位长度或频率的损耗,而不是给定频率下的普通单位线路长度的损耗。

在特定频率范围内,基板材料损耗必须足够低,以满足输入/输出功率要求,同时避免散热问题。此外,某些电路元件(如滤波器)的功率响应必须保持急剧的频率滚降特性,才能满足电气性能要求。当然,介电损耗会影响这种频率特性。

• 厚度

基板材料厚度与以下设计元素相关:

a.走线宽度。为了保持给定的特性阻抗,应减小基板材料的厚度以满足走线宽度减小的要求。在制造过程中,薄基板材料上的高阻抗走线可能需要极低的走线宽度。

b.机械性能。在无支撑的薄基板材料上构建的电路可能会弯曲、翘曲或扭曲,而刚性和热固性材料则不会发生这种情况。

c.尺寸稳定性。一般来说,薄基板材料在尺寸稳定性方面的表现比厚基板材料差。另外,薄基板材料也会给制造商带来挫折或导致成本增加。

d.成本。一般来说,单位面积厚的基板材料比单位面积薄的基板材料成本更高。

e.一致性。对于需要弯曲成圆柱或圆锥等简单弯曲形状的电路板,薄板可以弯曲到较低的曲率半径,同时基板材料或铜箔不会被破坏。

f.介电击穿。对于平行板,薄介电材料的介电击穿电压比厚材料成比例地高。

g.功率处理能力。高频电路板的功率处理能力受到两个方面的限制,可以通过增加基板材料厚度来缓解。一方面,高功率可以通过热量部分消散。另一方面,高峰值功率水平会导致电晕开始发电并缩短基板材料的寿命。

• 环境

印刷电路板制造和操作环境限制了基板材料的选择。应考虑的主要材料性能包括:

a.温度稳定性。应保证操作和技术最高和最低温度,温度限制应标明为“峰值”或“连续”。电气性能修正应在峰值温度下计算,并与设计要求进行比较。电路板不可能在间歇性温度峰值范围内工作,因此应应用“连续”温度来估计性能。对电路板的机械性能造成永久性损坏,应在“间歇”极限温度范围内进行检查。

b.耐湿性和化学性。基板材料应吸收少量的湿气,使电路板的电气性能在高湿环境下不会明显下降。毕竟,额外的环保解决方案会引起额外的制造成本和设计妥协。所采用的技术需要与基材的耐化学性和耐溶剂性相适应。

c.抗辐射性能。当射频/微波 PCB 应用于太空或核应用时,基板材料将遭受大量电离辐射。应确保和估计电离辐射对基板机械和电气性能的影响。此外,应确保其累积效应,并与电路板的有效使用寿命进行比较。

• 关于基板材料的其他设计规则

a.铜线圈的附着力必须足够高以承受应用和制造环境,以免造成永久性损坏。

b.相对介电常数随温度变化,可能会影响工作温度范围内的电性能。

c.表面贴装器件 (SMD) 和镀通孔 (PTH) 的可靠性也与 CTE 相关。

d.考虑到热管理问题,基板材料的热导率会影响设计。

e.在决定外壳和安装时,应提前考虑电路板翘曲。

f.机械性能可能会影响装配和安装设计。

g.基板材料的比重决定了电路板的重量。

h.在限制环境温度和大功率元件的设计和回流焊接或其他高温制造的应用过程中,必须仔细考虑热膨胀系数(CTE)。

i.电阻率可能是与电气性能相关的一个因素,尤其是当高阻抗线路传输高压时,例如功率放大电路。

如何处理电特性?

关键的高频电特性包括特性阻抗(Z0)、衰减系数(α)和信号传输速度(v)。特性阻抗和信号传输速度由有效相对介电常数决定,而信号损耗由衰减系数决定。

在所有可能的传输结构中,如带状线(带状线的定义将在下面的a节中介绍),微带线、双极脉冲或凹槽、带状线和微带线在微波电路设计中应用最广泛,通常依赖于软基材料。对于带状线或微带线,接地距离与导体宽度、导体厚度和耦合导体之间的距离之比对特性阻抗和衰减系数有很大影响。在一定的频率范围内,在传输线结构上,衰减系数、相对介电常数和特性阻抗可能具有频率依赖性。

当带状线或微带的横截面尺寸大于介质中的波长时,其他(更高)传输模式变得显着,这使得传输线的电气性能减弱。随着信号速度和频率的提高,传输线的尺寸必须成比例地减小以避免更高阶模式,需要应用更薄的基板材料并保持给定的特性阻抗。

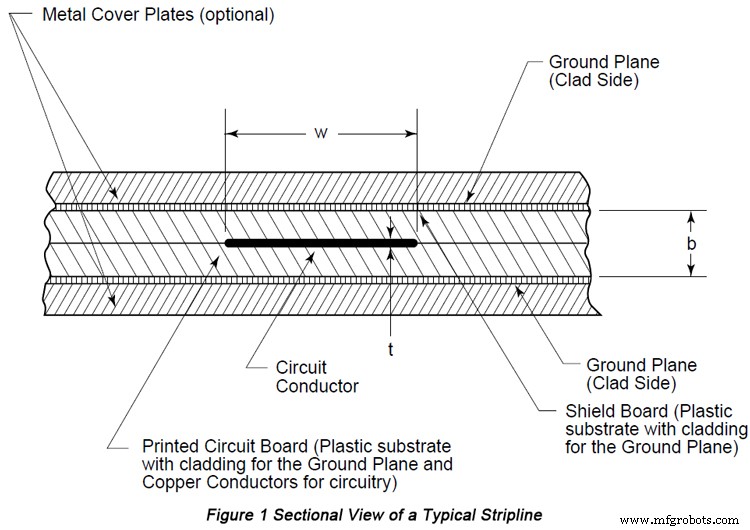

• 带状线

带状线是一种传输线结构,包括一条信号线和两个较宽的地线,它们与夹在其间的信号线平行。下图以截取自 IPC-2252 的剖面图展示了典型的带状线。

带状线特性阻抗公式分为窄信号线和宽信号线两个方面。

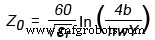

一个。窄信号线

Z0为特性阻抗(欧姆);

εr为相对介电常数;

b为地间距离(m);

w为信号线宽度(m)。

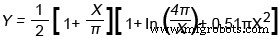

Y 的值符合公式:

在这个公式中,  ,t指铜厚(m)。

,t指铜厚(m)。

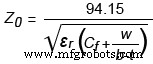

湾。宽信号线

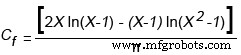

式中,Cf为边缘电容,符合下式:

• 不对称带状线

当信号线放置在地(或电源)之间但不在中心位置时,必须修改带状线的计算公式。在修改过程中,需要耦合信号线与近地和远地之间的差异。如果信号线位于中心的三分之一范围内,假设信号线位于中心所引起的偏差将非常小。

当信号线之间需要高度耦合时,必须依赖非对称带状线结构,这会影响位于不同表面并由电介质隔开的两条信号线。耦合通过平行线或交叉线进行。高频电路设计不需要耦合,信号线垂直交叉的结构是行不通的。

• 微带线

微带线也是一种传输线结构,包括一条信号线和与信号线平行的地。

微带的特性阻抗公式是基于一个简单的微带模型,它只包含一个没有厚度的导体的电介质。公式类似于公式 7

在该式中,式8中,Z后的第二个“0”和“1”指的是表示零导体厚度和一种电介质。因此,当u值小于1时,该模型的准确率优于0.01%。当u值小于1000时,准确率优于0.03%。

其他重要方面如何安排?

• 机加工特征

一个。尺寸和公差

在设计元素中,尺寸和公差设计至关重要。在现场设计中,通常采用双边公差和真实位置公差。

简单标记的真实位置尺寸和公差使制造商可以将位置和尺寸内的偏差按任意比例排列,这通常会提高可制造性。因此,设计人员在确保功能要求的同时,为制造商提供了足够的自由度,可以在精度最低的制造过程中安排领先偏差。

位置公差能力主要取决于材料类型、厚度和元件的整体尺寸。 0.254 毫米(0.01 英寸)的真实位置直径是最常见和最容易获得的。当要求公差要求高于 0.152 毫米(0.006 英寸)时,可制造性就会受到影响。然而,当需要时,应要求最大的材料条件,以允许制造商在孔径误差和位置误差之间取得平衡,以提高可制造性。

当过孔按照其最小直径制造时,需要使用最大材料条件下的真实位置公差,即简单标记。然而,由较大且可接受的直径制造的通孔通常以较低的精度定位,这仍然确保适合和功能。因此,较大的通孔可以获得足够的位置公差,等于最小通孔直径的可接受增加值。将额外的公差添加到真实位置公差,生成检查公差。

当应用最小材料条件时,根据最大直径确定公差。 “不分特征尺寸”是指标记公差的应用,没有额外的公差,特征尺寸公差是根据可接受的不同可制造性确定的。

虽然真实位置尺寸和公差都可以应用于任何可以想象的情况,但它们最好应用于类似于孔、型腔和另一个 X 和 Y 轴位置的特征。

湾。电镀通孔

最小孔径由整个材料的厚度决定。纵横比通常用于表示难度系数,即材料厚度与孔径之间的比率。例如,当纵横比为5:1,带状线电路板的厚度为3.3mm(0.13inch)时,说明最小孔径为0.66mm(0.026inch)。

一般来说,纵横比约为3更容易制造,而5更难制造,10极难制造,有时甚至无法制造。简而言之,具有高纵横比的电镀通孔往往更容易在薄材料上制造,而具有高纵横比的钻孔往往更难制造。当钻孔直径小于 0.33 毫米(0.013 英寸)时,断钻和通孔粗糙度将是一个实际问题。此外,高纵横比的孔难以清洁、活化和金属化。由于溶液的分散性,金属化在孔内分布不均匀。有限的分散性降低了孔内原子和分子的材料传输,使电镀的原始电流分布变得复杂。

孔直径可以调节为在金属化之前和金属化之后。金属化使孔直径缩小两倍镀层厚度。金属化后的孔径误差受到钻孔和金属化过程中发生的误差的限制。虽然可以实现更严格的公差,但0.13-0.25mm(0.005-0.01英寸)的公差带是最常见的。一般来说,成本和难度水平随着孔径公差的减小而上升。一个经验法则是:如果纵横比大于 4:1,过孔直径应该增加到 0.10mm (0.04inch) 或更大。

由于电镀电流密度分布,无法准确预测通过金属化的孔径。局部电流密度方面的差异导致金属化厚度受到孔径直径、孔密度、环境电路和接地形状的影响。通常,调节金属化之前的孔尺寸和最小金属化厚度以提高可制造性。当镀通孔禁止接地或内部互连作为一种模式时,适合确定最小镀通孔。当孔作为引线元件时,孔尺寸应考虑双边公差。

当电镀锡/铅需要熔化或回流时,孔尺寸必须与回流焊接前的尺寸相同。在回流焊阶段,焊盘尺寸,孔尺寸和材料厚度以及电路厚度等设计的每个细节都会影响回流焊后焊料的流动和尺寸。模块化限制后的镀通孔不能部分或全部被金属封闭。

• 金属化

一个。镀边设计

在多层 PCB 中,电镀边缘是一种可接受的技术,以减少模式抑制电镀通孔。电镀边缘设计应包含三到四个 6.4 毫米(0.25 英寸)宽的连接器,它们负责连接整个板上的标签。结果,可以将许多接片制造成整个板的形式。镀边必须与顶层或底层重叠至少 1.3 毫米(0.050 英寸)的宽度,以增强机械附着力。金属化厚度应至少为 0.025 毫米(0.001 英寸)。

湾。镀铜

在电镀之前,所有金属表面和暴露的电介质都覆盖有一层没有电镀或导电的涂层。然后在整板或图形上镀上必要厚度的铜。

一般来说,如果严格要求厚度均匀性,面板电镀是最佳选择。毕竟,图像不会影响电镀分布。此外,当需要厚金属化时,面板电镀能够使大量金属下沉,而图像之间不会形成桥接。反之,只有在走线宽度/间距公差要求严格时,才能将图像电镀视为最佳选择,因为需要蚀刻掉的铜箔是由相同厚度的基板材料聚集在一起的。

镀铜的机械性能决定了镀通孔的抗热震性和抗热循环性。在焊接组装和环境温度循环的过程中,镀通孔可能会产生裂纹。铜必须具有足够的延展性,以承受高温的冲击,并能抵抗较低的环境温度引起的疲劳破坏。对于高可靠性,PCB制造商建议使用酸镀铜系统,因为镀铜能够达到至少20%的延展性和至少2.76x10的抗拉强度 8 帕。

镀层厚度通常决定镀通孔壁的最小厚度,通常规定为0.0025mm(0.001英寸)。请记住,0.0025 毫米(0.001 英寸)的孔壁将导致其他表面的厚度为 0.004-0.005 毫米(0.0015-0.002 英寸)。如果不采用图像电镀焊接技术,镀层厚度将超过0.05mm(0.002英寸),引起腐蚀精度问题。

在面板电镀和图像电镀中,孔的类型会影响金属分布。独立孔比密集孔接收更快的焊接。部件上金属的厚度均匀性水平取决于镀层区域中金属覆盖的百分比。当孔和图像分布不均匀时,厚度公差会更大。典型的镀铜厚度为 ±0.013 毫米(0.005 英寸)。一旦公差为±0.005mm (0.0002inch) 或更低,可制造性就会降低。

如果对最终产品的金属化厚度或总厚度进行了规定,则公差应为电镀公差与铜箔厚度和/或介电公差之和。铜箔的厚度由单位面积铜的重量决定。

RA铜箔的厚度公差比电解铜箔低。因此,铜箔厚度发生了一些细微的变化,但仍能满足要求。已发现 0.5 至 1oz 铜箔的厚度变化为 ±0.005mm (0.0002inch)。

整体金属化厚度通过抛光和腐蚀后的微观分析获得。内部样品放置在组件周围并将从面板上切下。内部样品为组件厚度提供了最佳指标。如不加内样,可在侧面加样或加样件进行破坏性试验。

• 蚀刻

最终的制造精度是成像和蚀刻偏差的总和。

裂纹比线条更难成像和蚀刻。如果可能,有必要将裂缝调节为比高密度电路中的线宽。当线条和裂纹宽度低于0.10mm(0.004inch)时,可制造性会降低。

获得比铜箔厚度小两倍的线非常困难。这意味着 0.035 毫米(0.0014 英寸)线非常适合 0.5 盎司 [0.017 毫米(0.00067 英寸)] 铜箔,而 0.070 毫米(0.0028 英寸)线非常适合 1 盎司 [0.035 毫米(0.00014 英寸)] 铜箔。一般来说,最好减少所需的铜箔厚度。

由宽间隙隔开的窄线比密集的细线更容易被蚀刻。当线条改变方向时,尖角比曲线过渡或45°角更难蚀刻。

综上所述,优良的基板材料确定、合理、科学的电特性修改等重要方面的安排,必将带来准确的射频/微波PCB设计,并在此基础上充分预期可靠的最终产品。

有用的资源:

• RF PCB 设计中的挫折和解决方案

• 射频电路和电磁兼容性的 PCB 设计

• 您必须了解的关键 PCB 设计规则

• 可能的问题PCB 设计过程中的解决方案

• 如何实施 PCB 质量检测

• PCBCart 的全功能 PCB 制造服务 - 多种增值选项

• PCBCart 的高级 PCB 组装服务 -从1件开始

工业技术