电弧炉自动化控制与建模

电弧炉自动化控制与建模

电弧炉(EAF)是废钢/直接还原铁(DRI)炼钢的主要工艺,也是全球钢铁生产中第二重要的炼钢工艺路线。是废铁回收的主要工序。它是由保罗·赫罗特于 1889 年发明的。它最初主要用于生产特殊钢,但在 20 世纪后期确立了自己的主要炼钢工艺之一。

与高炉-碱性氧气炉炼钢路线相比,电弧炉炼钢路线能耗降低61%,碳排放降低77%左右。通过引入技术改进,例如 (i) 增加对氧气、碳和其他化学能源的使用,(ii) 泡沫渣,以及 (iii) 碳单-氧化物。然而,进一步优化的巨大潜力仍然存在。废钢熔化和加热所需的理论能量约为 400 千瓦时/吨,而当前电弧炉的实际平均消耗量约为 375 千瓦时/吨电能和类似数量的电能,这一点变得很明显。化学能,总效率约为50%。

如今,电弧炉以增加的电弧电压和二次电流运行,以提高生产率。电弧炉可实现高达 300 MVA 的功率输入。操作如此高的电弧功率需要准确控制熔化过程。向炉壁发射高功率的电弧会造成巨大的破坏。通过防止这种不希望的行为,停机时间保持在低速率并保持高炉生产率。为了实现这一目标,必须建立闭环功率控制。这种功率控制需要对熔化过程中发生的事件做出反应,特别是对没有被废料或合适的泡沫渣实践覆盖的炉壁。关键是要实现这种关于流程的信息。

然而,由于炉内条件恶劣,分析和优化过程所需的参数在许多情况下无法直接测量。例如,熔体和炉渣的温度和成分只能通过现场测量来确定,并且可能会由于对样品的必要分析而造成一些延迟。虽然正在开发直接和连续测量这些参数的方法,但它们还不适用于大多数熔炉。此外,由于成本过高或安全问题,评估不同优化策略的影响所必需的工厂试验可能是不可能的。因此,数学模型是有关其他未知工艺参数的宝贵信息来源。模拟还可以用作工厂试验的更便宜、更快和更安全的替代方案。对于电弧炉,已经开发了多种具有不同目的和建模方法的模型。

电弧炉可以描述为一种化学反应器,它利用电力将废钢转化为液态钢。电弧炉发展的趋势是通过增加电弧电压和实现更高的电流来更快、更有效地熔化废料来获得更高的生产率。然而,如果电弧没有被熔渣覆盖,那么较高的电压和电流会对熔炉耐火材料造成巨大的损坏。目前控制熔断的常用方法是根据能量输入来控制变压器抽头。这意味着无需使用在线信息来控制过程,操作员可以根据操作图表中的信息手动调整设定点。

电弧炉工艺日益复杂,加上对生产力的要求不断提高,环境影响降低,需要控制策略,同时考虑到系统动态,需要实时调整静态预设操作点。此外,当生产率提高时,操作员需要做出更快的决策。在“最先进”的电弧炉工艺中,需要自动化来协助操作员。

EAF 的常规自动化主要针对 (i) 电力系统的自动化,(ii) 热力系统的自动化,以及 (iii) EAF 电极的定位。现代化且强大的过程控制系统即使在困难的条件下也能确保安全和用户友好的工厂操作。它提供了高可靠性和可用性,为顺利的流程铺平了道路。

电弧炉炼钢中的自动化解决方案是任何规模的新电弧炉和现有电弧炉的理想选择。它们优化了各种钢种的生产,包括碳钢、不锈钢和特殊钢,同时适应废钢、直接还原铁和铁水的可变装料比。这导致更少的钢材处理校正步骤、最少的降级炉次和严格遵守严格的生产计划,作为准时交货到下游加工单元的基础。

自动化过程控制基于几个实时测量值,例如冷却系统的温度、熔炉的声音、电流的谐波失真、熔炉容器的振动和废气分析。使用自动化过程控制可以减少通电时间、优化注入碳、稳定电弧和减少断电时间。

考虑到电弧炉炼钢具体程序的巨大复杂性,该技术骨料的复杂操作意味着系统地涵盖步骤,即(i)量化和保持骨料的某种规定的技术状态(惯性状态),即可以通过常规的常规自动化来实现,以及(ii)电弧炉的复杂自动化,其依赖于根据数学模型获得最大准则函数目标的过程的控制。

EAF 的自动化解决方案结合了基于 PLC(可编程逻辑控制器)的自动化系统的优点(例如经过验证的质量和稳定性、低硬件成本、细粒度的可扩展性、可靠的过程控制、用户友好的操作、清晰的可视化和强大的工程工具) 具有针对工厂特定需求量身定制的特定技术解决方案。

基本自动化使用基于高速微处理器的系统进行技术控制和顺序控制。自动化系统分为几个自动化单元,它们相互协调以执行所需的任务。每个自动化单元都连接到相关的电气外围设备,通常使用远程 I/O(输入-输出)连接,用于传感和驱动。通过 HMI(人机界面)执行的操作和监控任务是准备越来越多的有关过程的信息,以便操作员获得清晰且易于理解的工厂表示。人机界面系统支持电弧炉的简单系统化操作。

一级电弧炉过程控制系统包括基本的自动化和工艺控制功能,使电弧炉钢铁生产以有效和安全的方式进行。用户友好的冗余 HMI 配置与最先进的故障安全控制设备的应用相结合,确保了自动化系统的高可用性。电弧炉过程控制的典型特点包括:

可调整的配置文件 – 整体自动化概念允许为变压器分接开关、电抗器分接开关、电极控制曲线、燃烧器、RCB(精炼组合燃烧器)和喷射器定义单独的生产方案,从而最大限度地减少操作员的操作。

模块化结构 – 高度开发的标准解决方案可以轻松实现与外部系统的逻辑和通信,例如废料场、除尘系统、材料处理、碳/石灰喷射、泡沫渣控制、废气分析仪系统和发电厂。

系统和过程诊断 – 状态监测、热量/日/月报告和趋势记录等诊断功能支持无故障和可靠的电弧炉运行。

软件模拟 – 所有实现的功能都根据特定的操作规则进行模拟。这包括例如液压站、运动和过程操作。整个热循环的仿真验证了自动化软件的正确功能。

此外,先进的现代自动化解决方案还使用最先进的测量设备。典型的测量设备,例如温度/Celox 手持喷枪,被用作电炼钢的标准工具。为了进一步提高电弧炉的性能,可以使用的一些测量系统是(i)非接触式温度测量,(ii)连续电弧炉尾气分析系统,以及(iii)使用机器人系统进行温度和Celox测量和取样。

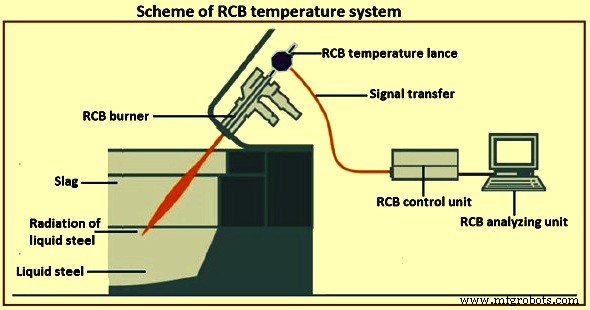

全新的非接触式温度测量系统,完全集成到 RCB 技术中,提供了一种完美的方法来预测通电期间的准确分接时间。使用控制模型对测量的温度进行评估,以获得可重复的结果和一致的过程。非接触式温度测量系统包括三个主要功能,即 (i) 燃烧器模式,在该模式下,在通电期间,非接触式温度测量系统可用作燃烧器,使用各种功率设置预热废钢,(ii) 喷枪模式,一旦废料被加热到碳、铁和氧气之间发生反应的点,系统就会切换以提供超音速氧气流,(iii) 当达到规定的均质水平时,系统从喷枪模式切换到的温度模式达到液相,开始温度测量循环。图1为RCB温度系统示意图。

图1 RCB温度系统示意图

基于上述方法,温度测量不需要喷枪。这为操作员带来了高水平的安全性并降低了消耗品成本。能耗输入减少。该系统允许精确预测出钢,具有以下几个好处,包括:(i) 通过减少断电来提高生产率,(ii) 一致工艺的可重复结果,(iii) 降低操作和耗材成本,以及 (iv)精准攻丝,降低能耗输入。

电弧炉尾气连续分析系统是电弧炉尾气测量的解决方案,进行全自动连续气体分析。气体采样装置放置在水冷初级电弧炉尾气管道中。在通电期间和断电期间连续分析废气,并执行全自动样品探针吹扫和清洁。因此,即使在极热、腐蚀性和粉尘含量极高的环境条件下,该系统也几乎可以在电弧炉弯头后的取样位置运行。

自动化系统通常具有模块化结构。它涵盖了从基本工厂控制(第 1 级)到与生产跟踪功能的集成和进行中的制造订单管理(第 3 级和第 4 级)的各个级别。特定的控制过程模块可优化操作并为车间工人和过程技术人员提供必要的支持。工厂业务线自动化系统可以与最先进的技术解决方案相结合,以优化能源节约和生产力。此外,自动化解决方案采用创新的传感器,与复杂的控制模型协同工作,实现动态、实时控制。

电弧炉的过程控制为三相电弧炉的电极控制提供了一个全自动、端到端的解决方案。它调节和动态调整电弧,并最有效地使用电极。该解决方案依靠人工智能来优化熔化过程。它还包括一个带有熔化程序的熔化控制模块,以确保准确再现熔化过程,从而确保最大的熔炉生产率。电极控制及其附加单元可以集成到任何系统环境和架构中。电弧炉中的过程控制有三个基本控制系统。它们是(i)电极控制系统,(ii)泡沫渣控制系统,和(iii)基于条件的废钢熔化系统。

电极控制系统 – 它是电弧炉的关键控制系统。实现自动功率控制的方法通常依赖于对电弧电流和电压的评估。由于熔炉环境的极端条件,其他测量技术经常不适用。

电极控制系统是一个闭环电极控制系统。基本任务是控制电极的位置,更具体的是保持电气工作点。这项非常基本的任务的执行首先会影响炼钢车间的几个关键绩效指标(KPI),例如比电能消耗、电极消耗和生产率等。它的性能对于减少机械应力也至关重要。和液压系统以及用于限制电网干扰。常识是,这项基本任务的最佳性能是通过基于阻抗的电极控制来实现的。用于减少过流、短路和电极破损的基本附加功能是最先进的,可将停机时间降至最低。为了获得最佳性能,需要适应驱动系统的特性,即液压阀的特性。

上述电极控制的基本功能肯定会影响电弧炉的性能。然而,炉子的性能很大程度上取决于电气操作点的选择。通过考虑熔炉的整体设计,建立操作图,也称为熔化曲线或功率程序。这些用于提供熔炉的电气设定点,即变压器抽头、电抗器抽头和阻抗设定点。这些图表通常取决于总能量输入。此功能包含在 2 级系统或类似解决方案中。此运行图中设定点的选择和顺序对电弧炉的 KPI 有直接影响。

如今,用于电极控制的附加模块用于调整操作图提供的设定点,以满足炉内的实际熔化条件,即通过评估水冷面板的热负荷。优化模块可用于通过根据熔化进程动态调整阻抗设定点来增加进入熔炉的功率。通常情况下,炉子操作者仍负责根据他对声音发射的主观感知和他对炉子的视觉印象采取进一步的控制措施。

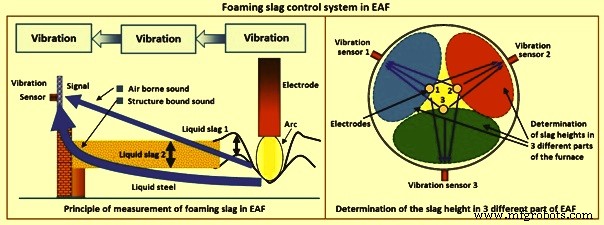

发泡渣控制系统 – 对于自动发泡渣操作,存在几种使用声音测量的方法。泡沫渣控制系统是一个传感器系统。它基于结构噪声,是一种评估电弧炉中泡沫渣量的方法。就趋势和再现性而言,该方法已被证明成功地跟踪了电弧炉中真实的起泡渣情况。图2为电弧炉泡沫渣控制系统。

图2 电弧炉泡沫渣控制系统

泡沫渣控制系统评估从产生声音的电弧到炉壳的声音传播,在炉壳中,加速度传感器(也称为结构声传感器)检测由此产生的振动。电弧用作声源。通过计算声音传播的阻尼,确定泡沫渣的高度。

这种方法的最大优点是不仅可以确定电极周围的平均熔渣高度,还可以确定每个电极和炉壳之间整个区域的特定高度。一维视图实际上被发泡渣控制系统扩展为渣高度分布的二维测量。由于在相应电极对面安装了三个传感器,因此可以在熔炉的三个区域中独立确定熔渣高度(图 2)。因此,可以在可视化中评估和显示渣高度的空间分布。在时间尺度上,熔渣起泡分为不同时期。周期由特定的能量输入决定。它们的特点是参考渣高设置不同。

三个结构声传感器,每个分配到一个电极段,用于记录信号。它们通过将三个转接板焊接到与相应相/电极相对的面板上而安装到炉壳上。转接板位于钢浴液面上方约 800 毫米处。传感器使用温度屏蔽信号电缆连接,必须防止过热和机械损坏。为了便于更换炉膛,电缆使用安装在炉膛处或附近的 Harting 插座或接线盒连接。除了结构声信号外,电流信号还使用罗氏线圈记录。将高速采样信号转发给数据采集与计算模块。

基于结构噪声和电流信号的组合计算泡沫渣水平。使用该检测方法,操作人员可以更准确地检查发泡渣阶段过程控制的质量和再现性。在此基础上,可以对工艺的稳定性、工艺时间和功耗进行优化。

渣高度的正确空间测量的突出机会是通过单独控制碳阀来调节碳喷射,以实现均匀的渣分布。对于碳喷射的调节,已经开发了基于模糊算法的控制系统。它允许轻松实施适当的碳喷射规则,可以适应特定熔炉配置的特定情况。由于碳阀通常不是为连续模拟控制而设计的,因此将输出信号转换为脉冲宽度调制,从而产生适当的碳供应。

碳以脉冲调制模式注入,其中脉冲宽度和频率由泡沫渣控制系统控制,以便从三个阀门中的每一个注入适量的碳。这使得泡沫渣控制系统能够准确地为每个阀门施加所需的碳量,以实现最均匀、充足和稳定的渣高度。末期,泡沫渣部分倒出,渣高降低并波动

起泡渣控制系统可确保在整个起泡过程中渣的起泡水平始终保持在较高水平。结果,提高了电弧的能量效率,同时减少了注入的碳量。该系统还为基于准确确定渣位的闭环泡沫渣控制提供可靠依据,并提供触发安装在炉内的碳/氧枪或连贯燃烧器的信号。

基于条件的废料熔化系统 – 基于条件的废钢熔化系统通过立即对废钢和熔体的状态做出反应,在废钢熔化期间以及部分在平熔池期间动态控制电能输入。这产生了基于条件的熔化过程优化。

基于条件的废钢熔化系统使用与之前描述的泡沫渣控制系统相同的硬件。与泡沫渣控制系统类似,基于状态的废钢熔化系统测量从产生声音的电弧到炉壳的声音传播,在炉壳中产生的振动由加速度传感器检测。通过测量三个电弧的电流和与电极相对的壁振动,动态计算两个不同的基于状态的状态信号(i)面板被废料或炉渣屏蔽,(ii)电弧底部的废料状态,尤其是“冷”重废料的出现。

这两个信号支持表征熔化过程。结合有关熔炉的附加信息,实现了一种新的基于条件的电能输入控制。附加信息包括炉板的热负荷、特定的能量输入、电气数据以及过程的进一步边界条件。控制器通过切换变压器抽头来调节次级电压,为三相计算新的单独阻抗设定点,并切换串联电抗。控制器通过考虑实际的墙壁屏蔽和热负载来最大化功率输入。

基于条件的废料熔化系统的主要特点和优势在于,与辐射影响增加导致的面板温度升高相比,它能够更早地检测到壁屏蔽的损失。这个大约 60 秒的时间提前量使基于条件的废料熔化系统能够通过重新分配功率分别对三个电弧的辐射做出反应。这种直接的重新分布缓和或避免了相应面板的热影响。

基于条件的废料熔化系统控制器以两种不同的方式对墙体屏蔽的损失和面板的热负荷作出反应。首先,在较长的时间范围内,当屏蔽损失和预期或测量的温度升高持续较长时间或非常明显时,变压器被分接。因此,次级电压被适配。另一方面,当熔体条件允许时,变压器抽头会增加,例如在高电弧屏蔽和低面板温度下。

变压器抽头开关由磁滞回路激活,以避免不必要的开关操作。其次,在短时间内,评估相同的输入信号以分别控制三相的阻抗设定点,这在非对称电炉操作中产生。基于计算的屏蔽和面板温度预测或测量,模糊控制器计算最佳辐射功率分布。使用新开发的辐射模型和分析电模型,在迭代循环中计算相应的阻抗设定点,以实现最佳辐射分布。因此,可以实现几乎立即的辐射功率重新分配,从而在瞬间缓和或避免热影响。

基于条件的废钢熔化系统的主要优点是在熔化情况允许的情况下,以更少的变压器抽头切换操作和增加的能量输入,使运行更平稳、更稳定。

EAF 专家系统

EAF 专家系统被认为是一个集成的过程控制监督器。它会自动识别与预期行为的偏差并重新调整熔化程序,作用于电力规划、化学包装、炉渣和钢铁冶金。设备约束被集成到控制中。电弧炉专家系统作为一个过程监控器,集成了基本的自动化和技术功能,使电弧炉钢的生产以有效和安全的方式进行,支持从装料阶段到出钢过程的每一个操作。由于其广泛的基于传感器和基于摄像头的过程监控,新一代机器讲坛可以安装在任意位置,并且不需要专用窗口来获得来自过程的直接视觉反馈,从而提高操作员的安全性和过程意识。

电弧炉专家系统还可以集成多种独立技术,通过远程控制的机电一体化单元进一步最大化生产时间、利用率和安全性。电弧炉专家系统是电弧炉概念的最新发展,可自动控制熔炼过程的每个阶段,从电力规划到燃烧优化,以及电弧炉循环所需的每项操作的渣和钢冶金管理。

电弧炉专家系统执行完整热量的预计算,跟踪定义的熔化实践。它可以预览出钢时的熔化过程和钢材状况,并自动调整功率分布和材料添加以优化过程。它决定了正确装载废料桶的充电设定点。成本优化计算选择废料类型并确定所需数量以及要添加的 DRI 总量。它还根据给定的最小熔渣质量和目标碱度确定熔渣形成剂。此外,它还计算了用于熔炉或出钢包的合金添加剂的成本优化数量。

电弧炉专家系统确定熔化准备好的和装料的材料所需的电能量,并将钢浴加热到出钢温度,考虑到来自吹氧的能量输入。电弧炉专家系统提供电力消耗的在线监测和预测电力消耗的传输,以防止高峰负荷和高关税率。对于具有连续 DRI 进料设备的熔炉,DRI 进料速率是动态控制的,以达到恒定的钢温,同时考虑到 DRI 温度。

EAF 专家系统具有强大的数据挖掘引擎,通常是为控制应用开发和专门定制的。收集相关数据变量并自动分类为结构化关系。广泛的统计过程分析应用于大量信息,区分预期的一致行为和异常。通过使熔化曲线适应可变的操作条件,与预期工艺条件的持续偏差导致一氧化碳燃烧的持续优化和燃料的有效利用。整个熔化过程的集成控制,以及对熔炉变量的实时跟踪,勾勒出与预期工艺条件的相关偏差,为提高能源效率和生产率提供了重要机会。

通过原位激光系统进行的实时在线废气分析促进了过程跟踪,并通过对燃料和氧气后燃烧作用的可行闭环控制进一步优化。快速响应尾气分析,为精炼阶段调节注氧量,同时控制钢的脱碳和限制镀液氧化提供快速反馈信息。

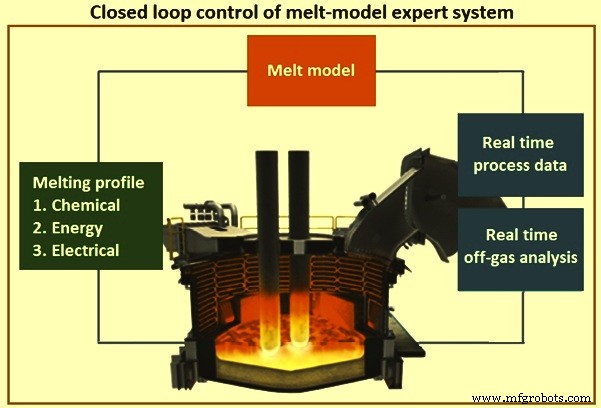

电弧炉专家系统的核心是“熔体模型”,它自动识别过程控制变量的偏差并对其进行纠正,以避免可用能源的损失或浪费。它协调由多个车载传感器实时收集的数据,以及基于预设的静态熔化曲线计算的过程变量。 “熔体模型”协调由电力模型和化学包装模型集成的闭环控制。它管理电气和化学熔炼曲线的相互作用以实现能源使用优化,以及炉渣和钢铁冶金控制,其中包括通过泡沫渣管理的电弧覆盖、燃烧后优化、降低电能消耗和氧气和碳消耗优化。图3为熔体模型专家系统的闭环控制。

图3 熔体模型专家系统闭环控制

电弧炉专家系统适应不断变化的操作条件,同时保持电弧炉的性能处于最佳状态。它集成了电极控制系统、泡沫渣控制系统和基于状态的废钢熔炼系统。

专家系统的主要好处是 (i) 将出钢时间缩短多达 10%,(ii) 将能耗降低多达 5%,(iii) 合金材料成本降低多达 5%,以及(iv) 通过避免关税高峰来降低能源成本。

电弧炉炼钢过程建模

过程模型是一种“预测开放或封闭系统行为的算法”。它允许预测控制和操作员协助、离线过程优化、提高对潜在物理现象的理解,以及对无法直接通过测量确定的参数进行在线估计。过程模型一词是指基于物理和热力学关系的确定性模型,因此排除了纯粹的统计方法。

目前,大多数电弧炉炼钢都使用 1 级和 2 级自动化系统。在这些自动化系统中,需要流程模型。在生熔体和熔渣温度难以测量,(iii)无法测量炉内熔体的当前质量。

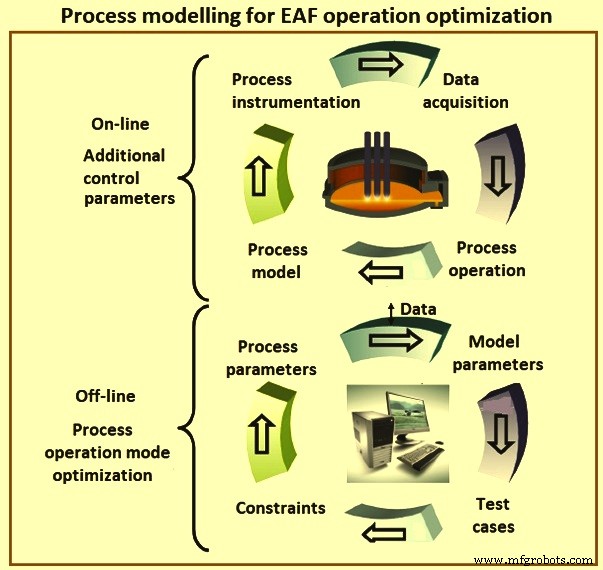

The process model (for on-line and off-line use) is an important part of the EAF process and operation optimization cycle (Fig 4). The instrumentation of the furnace (weighting of scrap, and DRI etc.) continuously delivers measurement data during the operation which is fed into the model. To enhance the models’ abilities to predict important parameters like melt mass and temperature, new or more precise measurements can be implemented. The more precise data gives than better opportunities to test and furthermore enhance the model. Such more detailed or accurate models allow better control during the operation (on-line model) or the development of optimized process operation modes.

Fig 4 Process modelling for EAF operation optimization

The instrumentation of the EAF allows for a quantitative time dependent measurement of the energy and mass inputs. This data can be used for on-line or off-line modelling of the melt-down process. EAF process models have proven to be useful for improving process understanding and control as well as resource and energy efficiency by providing information which cannot be measured directly during the process due to the extreme conditions inside the furnace.

The use of on-line process models can hence enhance the knowledge on the current process state and thus support optimized process operation by providing additional input data for process control. Additionally, these models can use extrapolated input data to predict the future trends of the process variables. The same models can be used off-line with real or artificial process operation data to optimize the plant operation or to analyze the impact of process innovations. During the installation and optimization of such a process model the requirements of the model justify and support the implementation of advanced measurement systems, e.g. in order to get precise data on the energy and mass inputs into the furnace.

In the case of complex processes such as the EAF process, analytical models are normally more difficult to develop than the statistical models and may not reach the same degree of accuracy. They do, however, allow for extrapolation and are transferable since the physical and thermodynamic description is more universal.

The development of EAF models started in 1974 and in simpler forms and they became state-of-the-art within the following decades. The model developments have been undertaken into several directions, e.g. (i) determination of overall process characteristic and process control, (ii) CFD (computational fluid dynamics) modelling of the off-gas system or the heat transfer inside the furnace, and (iii) modelling of meltdown and slag chemistry and slag foaming.

Modelling and optimization of the EAF process constitutes a complex task due to the large number of variables such as the different charge materials, the share of different energy carriers, and the target composition and temperature. The different process phases, discontinuous changes during charging of material and many variations of the process with different furnace types, feed-stocks, desired steel qualities, and operation strategies have led to the development of various modelling approaches. A number of models have been developed using different approaches both for the complete process as well as local phenomena or single process phases.

Due to the wide range of different applications of modelling the EAF and the complexity of the process, numerous approaches have been applied to derive models for the process. There are purely statistical or data-driven models, including neural networks, used, for example, to evaluate the power consumption or the electrical system of an EAF. Another class of models for the evaluation of EAF energy consumption uses a statistical approach based on parameters which are determined using physical relationships such as the expected power delivery from the use of oxygen or natural gas.

Process models have been developed not only for the complete process but also to describe specific phenomena within the EAF, for example, the heat transfer at the electric arc, the reaction of injected carbon with the slag, or the influence and potential of energy recovery within the off-gas system. In some cases these have then been incorporated into more comprehensive EAF process models.

The process models are normally based on lumped zones with no spatial discretization except for the scrap charge which is discretized into multiple zones in some models. Heat and mass flows are exchanged between these zones and the surroundings and chemical reactions are normally considered within certain zones. Energy and mass balances are then used to track the temperature and composition of each zone. While most of these process models are dynamic, pseudo-dynamic approaches based on predefined process steps have also been proposed.

The models use different approaches, but have some important common properties namely (i) the physical conservation laws of mass, energy, and species are derived and solved, (ii) the general numerical method is to set-up and solve a set of non-linear ordinary differential equations (in most cases the small explicit integration scheme is used), (iii) the models need initial values and (in general time dependent) data for the time dependent inputs like electrical inputs, chemical inputs and mass loads (scrap, DRI etc.) etc.

制造工艺