绿色炼钢

绿色炼钢

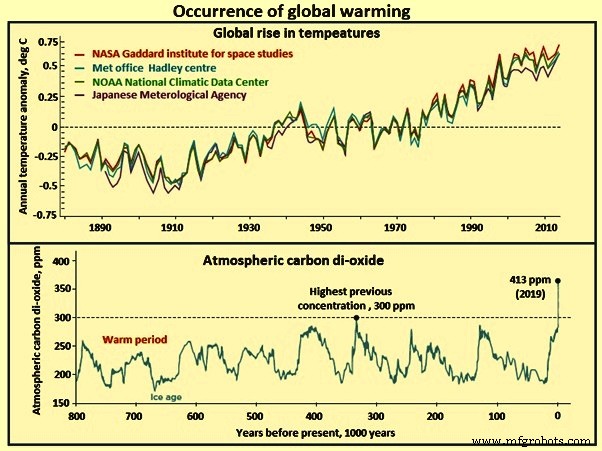

自工业革命以来,地球的年平均气温不断上升。这主要是由于化石燃料的燃烧增加了大气中二氧化碳(CO2)的排放。在工业革命之前,大气中 280 ppm (0.028 %) 由 CO2 组成,到 2019 年初,这一数字已增加到 413 ppm (0.0413 %) 左右。图 1 显示了全球年温度和浓度的上升在过去的 80 万年里,地球上的二氧化碳。大气 CO2 数据由美国国家海洋大气管理局 (NOAA) 提供。由于不存在直接测量,因此相关信息是通过欧洲南极冰芯取芯项目(EPICA)从冰芯中获得的。

图1全球变暖的发生

事实上,全球变暖是“好事太多”的结果。如果没有大气层,地球表面将几乎被冻结。当阳光进入大气层时,它会被海洋和大陆吸收,从而升温。然后,大部分热量以高能红外线的形式辐射回太空。这就是“温室气体”发挥作用的地方。这些主要由水蒸气、二氧化碳和甲烷组成的气体与红外线相互作用,并阻止它在前往太空时离开大气层。结果,“好事”发生了,大气保留了热量。只是过多的变暖效应会产生使大气过热的负面影响。

图 1 显示,自工业革命以来,大气中的 CO2 含量已从 280 ppm 上升到 413 ppm。碳测年表明,这种增加与化石燃料(煤、石油和天然气)的燃烧有关。据报道,在同一时期,全球平均气温上升了 1 摄氏度。虽然 1 摄氏度似乎并不高,但据信任何进一步升高都可能产生严重后果,例如海冰消失、消退冰川导致海平面上升,目前平均每年测量 3.3 毫米。为了避免气候偶然性的不良影响,全球变暖需要控制在2摄氏度以下。

就全球化石和工业排放总量而言,钢铁行业是最大的单一行业,约占温室气体 (GHG) 排放量的 7% 至 9%。它是最大的工业排放国,目前约占全球最终能源需求的 8%。因此,它是政府的主要关注点。另一方面,钢铁对现代经济至关重要,因此预计全球对钢铁的需求将增长,以满足不断增长的社会和经济福利需求。它也是清洁能源转型的关键投入。电力的产生和使用部分取决于钢及其合金的铁磁特性。钢铁是风力涡轮机、输配电基础设施、水电和核电站以及其他关键能源部门资产的关键输入材料。

作为清洁能源转型的推动者,钢铁也是当今世界在实现气候目标方面面临的挑战的一大贡献者。由于该行业高度依赖煤炭和焦炭作为燃料和还原剂,因此该行业每年的直接二氧化碳排放量约为 2.6 吉吨二氧化碳 (Gt CO2),约占工业二氧化碳排放量的四分之一。另外 1.1 Gt CO2 的排放是由于使用其废气以及其他燃料来产生电力和消耗的进口热量。

目前初级钢铁生产对煤炭的高度依赖、长期资本资产以及该行业对国际贸易和竞争力的影响,使得向二氧化碳接近零排放的过渡具有挑战性。正是由于这些原因,该行业有时被称为“难以减弱”的行业。

满足钢铁产品的需求给钢铁行业带来了挑战,因为它寻求在保持竞争力的同时谋划一条更可持续的道路。因此,钢铁生产商对减少能源消耗和温室气体排放、开发更具可持续性的产品并通过创新、低碳技术部署和资源效率提高竞争力负有重大责任。

最近的研究估计,如果无法减少对环境的影响,全球钢铁行业可能会发现大约 14% 的钢铁组织的潜在价值面临风险。因此,脱碳是保持经济竞争力和保持行业经营许可的重中之重。此外,10 年至 15 年的长投资周期、数十亿的融资需求以及有限的供应商能力使这一问题变得更加重要,并为应对脱碳挑战锁定了重要的提前期。

钢铁行业已经认识到,需要长期解决方案来解决钢铁生产过程中产生的二氧化碳排放问题。因此,钢铁行业在改善能源消耗和减少二氧化碳排放方面一直非常积极。自 1975 年以来,在大多数主要钢铁生产国中,能源效率的提高导致生产一吨粗钢所需的能源减少了约 50%。通过最大限度地利用最先进的技术,正在进一步提高能源效率。

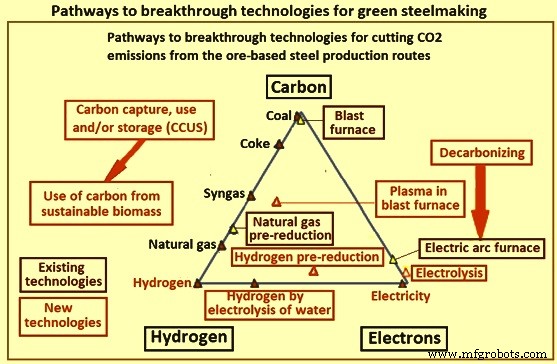

绿色炼钢包括使用能够减少二氧化碳排放的工艺。欧盟、美国、加拿大、巴西、日本、韩国、澳大利亚和中国正在开展绿色炼钢工艺的开发工作。发展绿色炼钢技术,正在探索五个重点方向。这些方向是 (i) 涉及煤炭使用的技术,(ii) 涉及使用氢的技术,(iii) 涉及电子的技术,(iv) 涉及使用生物质的技术,和 (v) 涉及碳捕获、使用和/或存储(CCUS)。以矿石为基础的钢铁生产路线CO2减排突破性技术路径如图2所示。

图 2 绿色炼钢技术突破途径

在欧盟,突破性技术正在ULCOS(超低二氧化碳炼钢)计划下开发。根据该计划,正在开展 (i) 具有 CO2 捕获、使用和/或储存 (CCUS) 的“炉顶煤气回收高炉”(TGR-BF),(ii) HIsarna 工艺和 CCUS 涉及冶炼还原的开发工作, (iii) ULCORED 与涉及新的直接还原 (DR) 概念的 CCUS,以及 (iv) 电解。除此之外,ULCOS 还致力于利用可持续生物质中的碳以及氢基炼钢。

在美国,美国钢铁协会 (AISI) 和美国能源部 (DOE) 以及工业技术办公室之间的“公私伙伴关系”正在开展开发工作。两个项目代表了重要的步骤。这些项目是(i)氧化铁精矿的悬浮氢还原,和(ii)熔融氧化物电解(MOE)。近期,AISI 成员正在开发“成对直底炉”,这是一种基于煤的直接还原铁和熔融金属工艺,用于高炉和焦炉的远程更换。

在日本,开发工作在 COURSE50 计划下进行,涉及六个钢铁和工程组织、日本钢铁联盟和新能源和工业技术开发组织。该计划的研发目标是(i)通过其他还原剂(氢)减少高炉铁矿石还原产生的二氧化碳排放量,(ii)重整焦炉煤气以利用余热提高氢含量,( iii) 用于氢还原的高强度和高反应性焦炭。针对从高炉煤气中捕获 CO2 的开发工作也正在进行中,包括 (i) 化学和物理吸收以捕获、分离和回收 CO2,以及 (ii) 减少利用废热进行捕获、分离和回收的能源需求来自钢铁厂。

在韩国,开发工作涉及 POSCO、RIST、POSLAB 和 POSTECH。已经确定了三种有希望的 CO2 突破性解决方案途径。这些是(i)由贫碳FINEX工艺组成的贫碳炼钢,以及热烧结矿的预还原和热回收,(ii)通过氨溶液吸收CO2的炼钢碳捕获和储存,以及海洋气田中的CO2封存, (iii) 使用富氢合成气的FINEX工艺和富氢高炉工艺中的铁矿石还原制氢炼钢。

用于减少或消除炼钢过程中碳排放的新兴技术可分为两个不同的类别,即 (i) 碳捕获、使用和/或储存 (CCUS),以及 (ii) 铁矿石的替代还原。 CCUS 采用不同的方法来捕获 CO2 排放。它要么存储它们(例如,在地质构造中,如耗尽的海底气藏),要么处理排放物以供进一步利用。单靠 CCUS 无法实现碳中和。但如果炼钢过程中使用的化石燃料被生物质替代,则会导致二氧化碳负平衡。

第二种潜在技术涉及用铁矿石的替代还原剂替代焦炭或天然气。这些包括氢气和直流电。这些技术的优势在于理论上它们可以使钢铁生产完全绿色化。但是,与 CCUS 相比,它们中的大多数可能需要更多的时间和资金来建立。

下面讨论最有前途的新型CCUS和替代还原技术以及氢基直接还原技术。

CCUS 技术

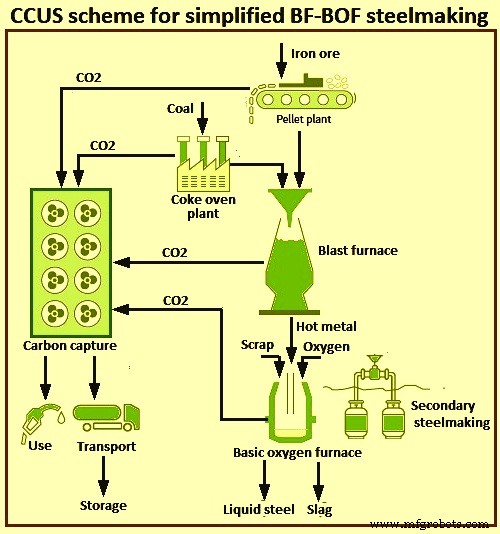

在这些技术中,在运行过程中排放的 CO2 与其他气体分离并被捕获。捕获的二氧化碳然后通过管道运输或运送到陆上或海上储存地点或使用。 CCUS 的过程包括燃烧后/燃烧前捕获、压缩、运输和储存/使用。图 3 为简化的高炉-碱性氧气炉 (BF-BOF) 炼钢路线的 CCUS 方案。

图3 CCUS方案简化BF-BOF路线

主要优点是 CCUS 系统可以很容易地集成到现有的传统棕色田间工厂中。由于该技术并非特定于炼钢,其他行业也可以分担开发和基础设施成本。此外,未来的运营成本在很大程度上是可以预测的。

主要缺点是 CCUS 并非完全碳中和,因为仅碳捕获过程仅捕获约 90% 的二氧化碳。此外,还有其他一些挑战。公众对碳储存的接受程度并不确定,这使先行者处于不利地位。此外,目前,除了较小的陆上储存地点外,海洋提供了唯一合适的大型储存地点,这需要大量的运输努力。此外,排放物的利用也是为了确保后期没有碳排放,使过程达到碳中和。此外,CCUS 设备增加了维护负担和停机时间,对运营成本产生了重大影响。

已经开展了一些试点项目,用于处理二氧化碳等排放物以制造合成燃料。但这目前还不是碳中和的,因为二氧化碳是在后期排放的。

使用 CCUS 进行生物质炼铁

这些技术背后的基本理念是碳中性生物质在预处理过程中部分替代化石燃料或作为铁矿石还原剂。这些例子是由原料生物质(原料藻类、草、木材等)制成的富含碳的“炭”,用于生产替代焦炭,或者将沼气注入竖炉而不是天然气。基于这些技术的工艺包括热解和水热碳化。 CCUS 系统负责处理任何剩余的碳排放。

单独使用生物质可以减少高达 40% 到 60% 的二氧化碳排放,结合 CCUS 可以实现碳中和炼钢。在短期内,生物质能立即部分替代化石燃料,从而在现有工厂实现快速减排。排放产生的二氧化碳也可以利用 CCUS 进行回收,以生产新鲜的生物质。

然而,生物质的培养是困难的。在环境方面,它会导致森林砍伐、污染和生物多样性减少,在社会方面,它会影响粮食价格和农业用地。因此,政治和社会接受度具有很高的风险。此外,生物质的热值低于化石燃料,限制了其在大型高炉中的使用或导致效率降低。此外,由于其含水量高,它也可能太重,无法用于大型高炉。

瑞典研究小组 SWEREA 在 Lulea 的一家 SSAB 钢铁厂进行的一项研究发现,利用生物质炼铁可以减少 28% 的二氧化碳排放量。

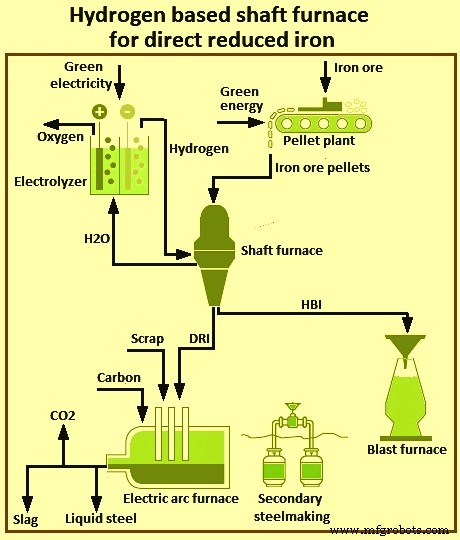

直接还原铁的氢基竖炉

在此过程中,氢被用于将铁矿石球团还原为“直接还原铁”(DRI 或海绵铁),而不是重整天然气等碳还原剂。反应在竖炉中进行。然后将生产的 DRI 送入电弧炉并添加碳;它通过进一步加工变成钢。 DRI 也可以以“热压块铁” (HBI) 的形式送入高炉。这显着提高了高炉效率并降低了焦炭消耗。最常见的类似工艺技术是 Midrex 和 Energiron 工艺。

在氢基还原中,铁矿石通过气固反应被还原,类似于 DRI 的生产路线。唯一的区别因素是还原剂是纯氢而不是一氧化碳气体、合成气或焦炭。氢还原铁矿石分两个或三个阶段进行。温度高于570℃时,赤铁矿(Fe2O3)先转变为磁铁矿(Fe3O4),再转变为方铁矿(FexO),最后转变为金属铁;低于570℃时,磁铁矿由于方铁矿直接转变为铁。不是热力学稳定的。

氢还原铁矿石所涉及的还原反应由方程式 (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O,和 (iii) FexO + H2 =x Fe + H2O,其中 x 等于 0.95。正如这些反应所示,用氢气还原铁矿石会释放无害的水蒸气 (H2O),而不是温室气体 CO2。赤铁矿用 H2 还原的总反应是 Fe2O3 + 3H2 =2Fe + 3H2O,这是一个具有反应热的吸热反应,298 摄氏度时的 delta H =95.8 kJ/mol,这对能量平衡是负的过程并需要通过注入的还原气体/气体混合物增加能量。该生产线的开发重点是根据还原温度、反应动力学、颗粒成分和还原气体预热技术进行优化。

用于还原赤铁矿 (Fe2O3) 的 H2 化学计量消耗量为每吨铁 54 公斤。因此,一个年产 100 万吨的钢铁厂需要一个在标准温度和压力 (STP) 下产能高达 70,000 立方米/小时的氢气工厂。使用氢气作为还原气体,与使用氢气-一氧化碳混合物作为还原气体的反应器相比,预测反应器行为的变化是很重要的。多种因素可以以不同的方式相互作用,如动力学、热力学、传热和气流。

如果绿色电力完全用于该过程,该过程使整个主要炼钢路线碳中性和无化石燃料。该工艺的其他优点是生产灵活性高。该过程易于启动和停止,并且该技术使用较小单元的能力可实现更大的可扩展性。此外,将 DRI 作为 HBI 送入高炉 - 碱性氧气炉炼钢系统的能力意味着可以使用现有的传统棕地工厂,同时提高竖炉 / EAF 的产量。

该工艺仍需要铁矿石球团,根据球团厂的热源,生产它们会导致大量排放。供应必要量的氢气也是一个问题,需要开发高效的大型电解槽。此外,由于该过程依赖于大量廉价的绿色能源,如果钢铁生产国未能显着提高自己的绿色能源产量,它们将进口氢气或预处理过的铁,从而损害其价值链。与氢气和电力价格相关的未来运营成本也存在不确定性。图4为直接还原铁的氢基竖炉。

图 4 直接还原铁的氢基竖炉

HYBRIT 工艺使用氢基竖炉进行直接还原铁生产。 HYBRIT 是“氢突破炼铁技术”的缩写。 2016 年 4 月 4 日,瑞典三家公司——SSAB、LKAB 和 Vattenfall AB 启动了一个项目,旨在调查以无二氧化碳排放电力为主要能源的基于氢气的直接还原铁生产工艺的可行性。成立了一家合资公司,HYBRIT Development AB,这三个公司是所有者。这使得从能源生产、采矿、选矿和球团生产、直接还原、熔炼和粗钢生产的整个价值链中完全获得顶级能力。 2017 年对基于 H2 的直接还原进行了预可行性研究。研究得出的结论是,所提出的工艺路线在技术上是可行的,并且鉴于二氧化碳排放和电力成本的未来趋势,它在经济上也具有吸引力瑞典北部/芬兰。

HYBRIT 工艺用氢气代替煤直接还原铁,并与电弧炉相结合。该过程几乎完全不含化石燃料,从而大大减少了温室气体排放。该工艺是使用氢气直接还原/电弧炉装置的多项举措之一,将使用氢气直接还原铁矿石与电弧炉相结合,以进一步加工成钢。氢直接还原工艺的产品是直接还原铁或海绵铁,将其送入电弧炉,与适量的废钢混合,进一步加工成钢。

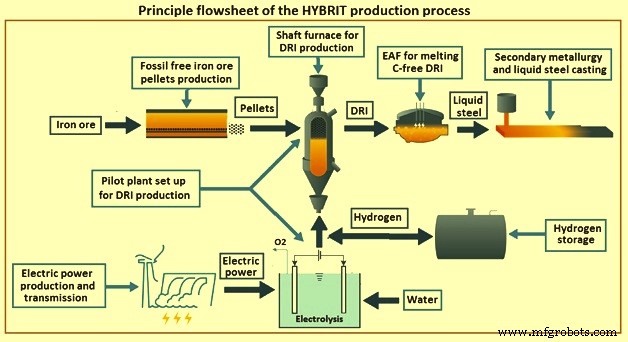

HYBRIT 生产工艺的原理流程图如图 5 所示。该工艺的主要特点是(i)在颗粒生产中使用非化石燃料,(ii)使用无化石电力通过电解生产氢气,(iii)将氢气储存在一个专门设计的装置中用作电网的缓冲,(iv) 竖炉用于铁矿石还原,(v) 定制球团用作铁矿石原料,(vi) 还原气体/ 气体混合物在注入轴之前进行预热,(vii) 产品可以是不含碳或渗碳的 DRI 或 HBI,并且 (viii) DRI / HBI 在电弧炉中与回收的废料一起熔化。

图5 HYBRIT生产工艺原理流程图

使用无化石电力通过水电解产生的氢气来还原竖炉中的铁矿石球团是 HYBRIT 计划选择的主要替代方案。在这一倡议下,从矿山到成品钢向无化石价值链的转变包括许多有待解决的问题,其中还考虑了当地市场和地理条件。瑞典具有独特的情况,该国北部电力产能过剩,靠近铁矿,生物质和钢铁厂的交通便利,工业、研究机构和大学之间的网络强大。

HYBRIT 工艺属于更接近商业部署的技术概念类别。它基于使用氢气作为还原剂,氢气是通过基于可再生电力的电解产生的。从环境的角度来看,这样做最重要的优势是该过程的废气是水 (H2O) 而不是 CO2,从而减少了温室气体排放。与传统的直接还原铁炼钢一样,使用氢基直接还原铁路线生产的铁可以使用市售的电弧炉技术进一步加工成钢。如果电力和氢气是使用可再生能源生产的,例如 PV(光伏)太阳能/风能/水力电解、光化学制氢或太阳能,制氢和电弧炉炼钢步骤可以实现无碳化。热水分解。

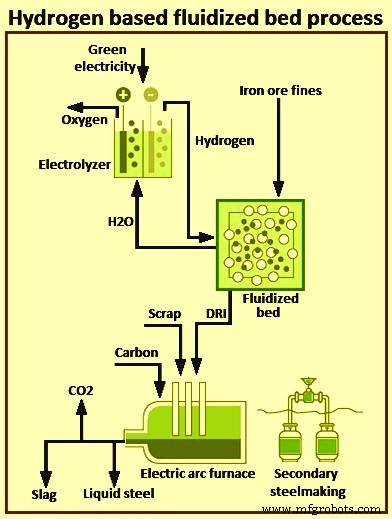

直接还原铁的氢基流化床工艺

与竖炉版本一样,该技术使用氢气来还原铁矿石并生产直接还原铁以供入电弧炉。不同之处在于还原发生在流化床而不是熔炉中,并且使用精细加工的铁矿石细粉/精矿代替球团。流化床是可以将固体原料与气体连续混合以产生固体的反应室。类似的流程有FINEX和Circored。

与铁球团相比,使用细粉的优点是无需造球,从而降低了成本和过程中涉及的高二氧化碳排放量。此外,流化床反应器比竖炉具有更少的内部粘着问题,实现了更高的金属化率(约 90 % 至 95 %)。

该工艺在氢气供应、电解槽和运营成本方面与竖炉法有相同的问题。电力供应也将是 100% 的绿色,以实现碳中和。此外,流化床反应器在炼钢中的使用不如竖炉发达,因此需要较高的投资。图6为直接还原铁的氢基流化床工艺。

图 6 直接还原铁的氢基流化床工艺

氢基细矿还原(或简称 HYFOR)是世界上第一个从选矿中直接还原铁精矿的工艺,不需要对材料进行任何预处理,如烧结或球团。这降低了 CAPEX 和 OPEX 成本。该工艺能够处理多种矿石,例如赤铁矿和磁铁矿。

HYFOR 工艺由普锐特冶金技术开发。该新技术可应用于所有类型的选矿。对于 100% 的原料,它适用于小于 0.15 毫米的粒径,同时允许最大粒径为 0.5 毫米。由于颗粒表面大,该工艺在低温和低压下实现了高还原率。

作为主要还原剂,新工艺使用氢气。氢气可以来自可再生能源,或者来自其他气体来源(如天然气热解或传统蒸汽重整器)的富氢气体。作为另一种选择,HYFOR 可以使用富氢废气运行。根据氢的来源,这会导致产生的 DRI 的二氧化碳排放量很低甚至为零。

用于测试目的的试验工厂已于 2021 年 4 月在奥地利的 voestalpine Stahl Donawitz 投入使用。该工厂采用模块化设计,每个模块的额定产能为每年 250,000 吨,适用于各种规模的钢厂。中试工厂的目的是为这一突破性过程提供实际证据,并作为测试设施,收集足够的数据以在后期建立工业规模的工厂。

已于2021年4月和2021年5月成功进行首次试车,一次试车规模在加工800公斤铁矿石的范围内。 HYFOR 试验工厂将在多个活动中运行至少 2 年,以测试各种矿石类型并评估下一个放大步骤的最佳工艺参数。假设运行平稳,将添加一个热压块装置来验证热压块步骤以及 HYFOR 技术预期的 HBI 质量。

HYFOR 工艺大大减少了二氧化碳排放,并帮助生产商有效应对铁矿石质量下降的挑战,这种挑战最近变得更加严重,导致对矿石的选矿需求增加。高炉和直接还原厂对铁矿石球团的需求不断增加,导致铁矿石价格上涨,尤其是球团溢价。采用 HYFOR 工艺,可以直接使用颗粒饲料细矿石,并受益于全球超细粉供应量的增加。

奥钢联 Donawitz 的 HYFOR 试验工厂由三部分组成,即 (i) 预热-氧化装置,(ii) 气体处理装置,以及 (iii) 核心,即新型独特的还原装置。在预热-氧化单元中,细精矿被加热到 900 摄氏度左右,然后被送入还原单元。还原气体是 100% 的氢气,由位于工厂边界外的气体供应商提供。利用废气热量的废热回收系统确保最佳能源利用,干法除尘系统负责处理过程中的粉尘排放。热的直接还原铁 (HDRI) 在约 600 摄氏度的温度下离开还原装置,然后冷却并从 HYFOR 中试装置排出。

在大约 600 摄氏度的温度下离开还原单元的热直接还原铁随后可以直接运输并送入电弧炉或用于生产热压块铁。热压块铁供应市场。下一步将增加一个热压块测试设备,以测试热压块铁的特性。

HYFOR中试工厂的目的是验证这一突破性工艺,并作为测试设施,为将工厂规模扩大到工业规模的原型工厂提供数据基础,作为下一个开发步骤。

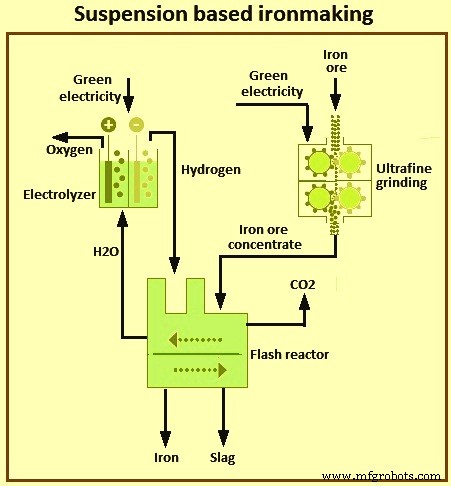

悬浮法炼铁

悬浮法炼铁也称为“快速炼铁技术”。这个过程从低品位铁矿石的超细研磨开始,以生产铁精矿。铁矿石将被研磨成直径小于 100 微米的颗粒。然后在高温“闪蒸”反应器中使用氢气将超细颗粒还原几秒钟,加入碳后直接生产铁。在加入闪蒸反应器之前,铁精矿也可以在单独的反应器中在较低温度下进行预还原。图7为悬浮法炼铁原理。

图 7 悬浮式炼铁

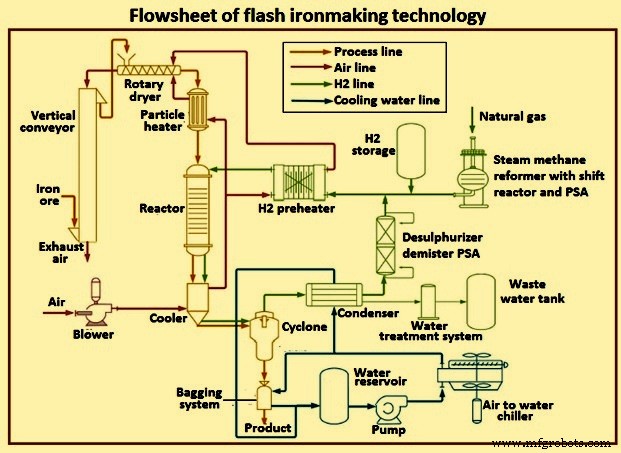

在美国钢铁协会的资金支持下,美国的一个组织和研究所联合开发了闪速炼铁技术。该技术基于闪蒸还原过程中氧化铁精矿的直接气态还原。与目前基于高炉的平均运行相比,该技术有可能将能耗降低 32% 至 57%,并将二氧化碳排放量降低 61% 至 96%。该技术适用于将铁精矿(小于 100 微米)直接转化为钢而无需进一步处理的工业操作。

该技术在绕过造粒或烧结以及焦炭制造步骤的同时生产铁。此外,由于精矿的细颗粒在 1,150 摄氏度至 1,350 摄氏度时以快速的速度还原,因此该过程是密集的。因此,该过程中所需的停留时间是几秒钟而不是几秒钟。球团甚至铁矿石粉所需的分钟和小时。在 1,200 摄氏度至 1,500 摄氏度的温度下,90 % 至 99 % 的还原发生在 2 秒至 7 秒之间。以 H2 作为还原气体的过程的能量需求为 5.7 GJ(1,360 麦卡)/吨铁水。

在一个反应器中将铁矿石直接还原为钢,无需炼铁和烧结或球团。它具有可观的成本和排放效益。由于高温和快速反应时间可确保更少的杂质,它还可以生产“更清洁”的钢。

使用氢气作为还原气体,每吨铁水的二氧化碳排放量为 0.04 吨二氧化碳。这些排放量是高炉炼铁路线排放量的 2.5%。闪铁工艺在足够高的温度下进行,以便单个颗粒有足够的能量来关闭因除氧而产生的孔隙。因此,单个颗粒不太容易因快速氧化而着火。犹他大学对少量粉末样品进行了研究,并确定它们不会发火。

该工艺将应用于铁的生产,作为炼钢工艺的原料或连续直接炼钢工艺的一部分。 Justified by experimental data obtained during the previous phase of the project, scale-up development work is presently ongoing at the University of Utah. Testing in a laboratory flash furnace has resulted in the establishment of a kinetics database over wide ranges of operating conditions and a complete design of a more advanced bench reactor. With an objective to develop an industrially viable flash iron technology, a comprehensive bench scale testing campaign is planned. The deliverables from this phase of the project are expected to be the determination of the scalability of the process, substantive process simulation results, and fundamental engineering data leading to the design and construction of an industrial pilot plant. The flowsheet of the flash ironmaking technology is given at Fig 8.

Fig 8 Flowsheet of flash ironmaking Technology

Plasma direct steel production

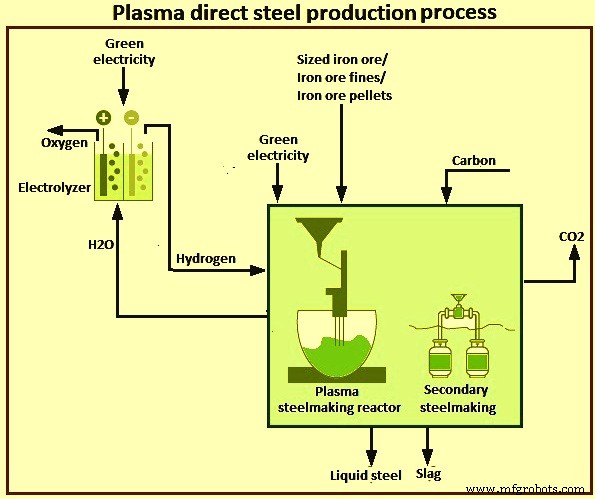

In the plasma direct steel production process iron ore, raw or in the form of fines or pellets, is reduced using hydrogen plasma in a plasma steelmaking reactor. At the same time, carbon is added to the reactor to produce steel. Hydrogen plasma is hydrogen gas which has been heated or electrically charged to separate, or ionize, it into its constituent particles. The process can use either thermal plasma (produced by directly heating hydrogen) or non-thermal plasma (produced by passing a direct current or microwaves through the hydrogen).

The process removes the need for pre-processing of iron ore and allows for lower reactor temperatures. It is also highly integrated, with some methods (for example, hydrogen plasma smelting reduction) needing only a single step. This makes it commercially attractive. The technology has the potential to reduce costs considerably. It also offers higher product quality and better production flexibility.

The technology is at a very early stage of development, with an optimal process and full reactor design yet to be developed. Its commercial feasibility is also still to be proven. As part of its Sustainable Steel (SuSteel) project, the Austrian steelmaker voestalpine has built a small pilot hydrogen plasma reduction reactor at its Donawitz site. Plasma direct steel production process is shown in Fig 9.

Fig 9 Plasma direct steel production process

Electrolytic processes

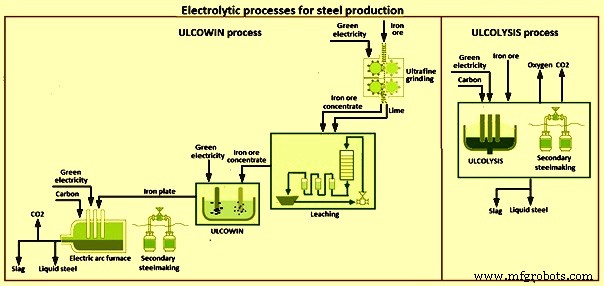

There are two types of electrolytic processes. These are (i) electrolysis, and (ii) electro-winning. These two process variants are called as ULCOWIN and ULCOLYSIS under the ULCOS programme. ULCOWIN process operates slightly above 100 deg C in a water alkaline solution populated by small grains of ore. In this process iron ore is ground into an ultrafine concentrate, leached and then reduced in an electrolyzer at around 110 deg C. The resultant iron plates are fed into an electric arc furnace, which turns it into steel. ULCOLYSIS operates at steelmaking temperature (around 1,550 deg C) with a molten salt electrolyte made of a slag (pyro-electrolysis). This process transforms iron ore at into liquid steel using electricity as a reducing agent. Fig 10 shows electrolytic processes for steel production.

Fig 10 Electrolytic processes for steel production

The electrolysis process has been developed from scratch within the ULCOS programme and, hence, is still operating at laboratory scale. Although it holds the promise of zero emissions, if it has access to green electricity, time is needed to scale it up to a commercial size (10 to 20 years). ULCOWIN process consists of alkaline electrolysis of iron ore. Electrolysis is normally used to produce metals other than steel and needs large amounts of electricity. The process is to depend on a CO2-lean electricity source such as renewable power, hydro power, or nuclear power. ULCOLYSIS is the molten oxide electrolysis. Molten oxide electrolysis works by passing an electric current through molten slag fed with iron oxide. The iron oxide breaks down into liquid iron and oxygen gas. No CO2 is produced. Process emissions are further reduced with a CO2-lean electricity source.

Since the electrolytic processes skip the upstream stages needed in other production routes, such as producing coke or H2 as reducing agents, these processes have the potential to become the most energy-efficient steelmaking technologies, especially electrolysis. They also promise to significantly lower CAPEX as, in the case of electrolysis, only very few equipments are needed. The process is also relatively inflexible compared to the hydrogen direct reduction process since it cannot be stopped easily.

制造工艺