电弧炉炼钢中铁水的使用

电弧炉炼钢中铁水的使用

电弧炉(EAF)炼钢在炉料选择方面具有很好的灵活性。电弧炉工艺的传统炉料一直是 100% 冷废钢,但由于废钢的可用性和质量、市场价格波动以及废钢在制造某些钢种时由于残留元素和氮含量等而受到的限制等问题。电弧炉运营商已成功地以不同比例使用了替代炉料。替代的炉料有直接还原铁(DRI)、热压块铁(HBI)、生铁或铁水。

在废料和/或电力短缺或电力成本高的地区,铁水的使用更受欢迎。热金属的流行来源是高炉,因此热金属可用于靠近高炉的电弧炉,否则电弧炉操作员必须使用生铁。生铁熔化需要额外的能量。在电弧炉炼钢中,铁水和废钢的比例可能会有很大的变化。在秤的一端进行 100% 报废操作; FAF 也可以仅使用 20% 的废料和 80% 的铁水进行操作。目前有许多电弧炉设计用于使用炉料中80%的铁水。

将铁水和废钢加入 EAF 有助于提高工艺的运行性能。铁水已溶解碳和硅,它们是氧化时可用的重要热源。这些元素的氧化热以及热金属中的显热有助于大幅降低电弧炉炼钢过程中的电力消耗。此外,铁水不含在炼铁过程中作为熔渣除去的外来非金属材料。然而,由于铁水中的碳,电弧炉操作员必须注意炉内发生的强烈反应。铁水可以以受控的方式加入,以照顾炉内液态金属浴中的碳含量。

与电弧炉铁水装料相关的主要好处包括提高生产率、改善炉渣泡沫和增加炉料中的碳含量。铁水的高纯度、低脉石含量允许生产需要低残留含量的钢铁产品。此外,热金属具有已知且一致的化学成分,经分析证明,这抵消了使用过时废料时常见的广泛化学波动。

热金属中所含的化学能通过所含的碳有效地传递,从而促进更快的熔化并提高生产率。如果熔炉设计不限制脱碳速率,铁水对于提高 EAF 生产率和缩短出钢时间非常有利。热金属还允许在选择废料方面具有相当大的灵活性。由于铁水残留量低,在电弧炉中使用较高比例的铁水时,可以利用低品位废钢。

铁水提供类似于生铁的好处,另外一个好处是材料已经处于大约 1,300 摄氏度或更高的温度。因此,已经提供了 EAF 中的大部分能量需求(熔化 Fe 所需的能量)。仅基于 Fe 含量,一吨 1,430 摄氏度的铁水以显热的形式提供约 250 kWh 的热量。对于 EAF 中生铁的使用,典型的节能范围通常在 3.1 kWh/% 生铁到 3.6 kWh/% 生铁之间。使用铁水可节省 4.8 kWh/% 的铁水。大量使用铁水可以将电力消耗降低到每吨铁水200度电以下,对于电网薄弱的地区非常有利。

HM对电弧炉工艺关键参数的影响

近来,电弧炉炼钢的主要重点与实现最大能源效率有关。此外,进料材料正在影响电弧炉的设计及其操作实践。下面详细介绍HM作为炉料对炼钢电弧炉工艺各关键参数的影响。

剩余元素 – 在加工过程中无法从钢材中去除残留元素,也称为杂质元素。因此,产品中这些元素的数量是通过炉料加入炼钢过程的这些元素数量的直接函数。高含量的残留元素除了影响产品质量外,还会影响铸造和轧制操作。通过添加纯铁单元HM,可以通过稀释过程将钢水中的残留元素水平降低到可接受的水平。

钢中的氮含量 – 氮通常被认为是导致钢脆化并影响应变时效的不良杂质。钢水中的氮以溶液的形式存在。连铸钢在凝固过程中,氮是形成气孔的主要原因。铁水由于其较低的氮含量提供了稀释作用,并通过 C 沸腾在钢浴中产生一氧化碳 (CO) 气体,从而进一步降低钢中的氮含量。

除氢 – 脱碳过程中产生的 CO 气体有助于去除氢气。已经证明,以每小时 1% 的速度脱碳可以在 10 分钟内将钢中的氢含量从 8 ppm 降低到 2 ppm。

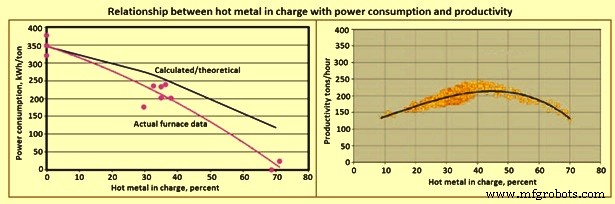

对生产力和其他操作参数的影响 – 在炉料中使用 HM 会产生更大的耗氧量,这有助于提高 EAF 的生产率、缩短出钢时间、提高铁产量并降低比功率消耗。在装料组合中使用 HM 后,可节省 4 kWh/% 铁水至 8 kWh/% 装料中的铁水。图 1 显示了生产能力和比电耗与电弧炉炉料中铁水百分比的关系。

图1 负责铁水与功耗与生产率的关系

碳的作用 – 在电弧炉炼钢过程中,需要碳与氧气和氧化铁发生反应,以帮助炉渣发泡。为了满足产品要求,还需要一些碳。碳也被充入电弧炉中,以在熔池中与注入的氧气发生反应,产生一氧化碳气体,并提供足够的化学能输入以节省电能消耗。熔池中 CO 气体的产生有助于在钢中实现低浓度溶解气体。 CO 气泡还有助于熔渣起泡(形成乳液),这有助于控制电弧并改善能量转移到钢浴而不是炉壳并通过辐射能量转移到熔池。各种渣条件下的转移效率见表1。

| Tab1 电弧类型和电能传输效率 | ||

| Sl. no. | 弧的类型 | % 电能效率 |

| 1 | 免费烧录 | 26 |

| 2 | 部分被泡沫渣包围 | 65 |

| 3 | 完全被泡沫渣包围 | 93 |

| 4 | 部分电阻加热 | 97 |

| 5 | 全电阻加热 | 100 |

可以看出,将电弧完全浸入泡沫渣中对能量传递有巨大的积极作用。因此可以减少通过辐射造成的热损失。电弧炉运行所需的碳添加总量取决于几个因素,即 (i) 进料的碳含量 (ii) 计划的耗氧量 (iii) 所需的自来水碳水平 (iv) 与碳成本和 (v) 废气系统的容量。碳通常以煤或焦炭的形式添加到 EAF 中,其中的灰分含量是炼钢中不需要的材料。铁水的碳含量在 3.8% 到 4.5% 之间。因此,与从外部来源向镀液中添加碳相比,使用铁水可以节省大量成本。

由于电弧炉中的碳回收率不稳定,许多电弧炉运营商已转向使用高碳原料,如生铁或铁水等,以减少炼钢操作中的变化。当使用大量生铁或铁水时,完全不需要添加炉料碳。炉料中每 1% 的铁水提供每吨炉料碳 0.435 公斤(假设铁水中的碳含量为 4%,废品率为 92%)。因此,炉料中 20% 的铁水相当于每吨炉料提供近 9 公斤的碳。金属原料中所含碳的回收率非常高(通常为 90% 至 100%)。如果考虑到提高碳回收率,这一数量的铁水可以将 10 公斤/吨装料碳替换为 60 公斤/吨装料碳。

设计特点 – 电弧炉的关键问题是其脱碳能力。炉料中的高碳含量需要额外的脱碳时间。 EAF 不能利用 BOF 炼钢实践中典型的注氧速率。超过 40% 的铁水份额被认为是最大限制,超过该限制时,由于注氧能力不足,电弧炉生产率会降低。然而,目前已有的电弧炉可以使用高达 80 % 的铁水。

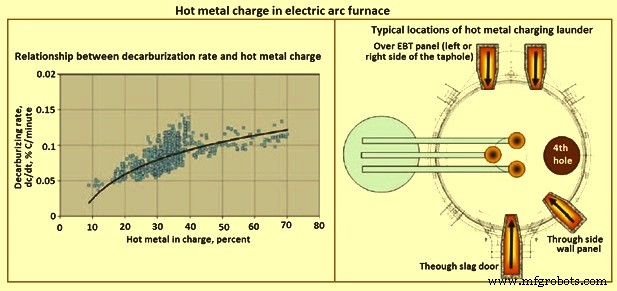

正常设计的电弧炉中的氧气注入限制通常与广泛的飞溅现象、回火、电极消耗增加和耐火衬里的侵蚀以及屋顶板和耐火三角中心件的寿命缩短等问题有关。正常设计的电弧炉中的典型脱碳率范围为 0.06 % 至 0.1 %。由于这种限制,在这种 EAF 中进料中的碳含量过高会增加出料到出料的时间。电炉炉料脱碳率与铁水炉料的典型关系如图2所示。

图 2 电弧炉中的铁水装料

与 DRI 和/或 HBI 的碳含量比较 – 此外,在 DRI/HBI(EAF 进料)的情况下,还需要碳来减少 DRI 和/或 HBI 中存在的氧化铁。这增加了对充电碳的需求。如果是热金属,则不存在这样的要求,因为热金属具有 100 % 金属化。

铁水的硅和锰含量 – 铁水含有大量的硅和锰。这些元素在被氧化时会提供化学能,从而进一步减少电能的消耗。此外,这些酸性氧化物会增加熔剂(CaO 和 MgO)的消耗量,以保持熔池中所需的渣碱度水平。

铁水充电

将铁水装入 EAF 听起来很简单,但实际上非常复杂。在 EAF 中装入铁水需要格外小心,因为与高度氧化的炉渣或冷废料接触会导致剧烈反应。铁水装料过程中失控会导致炉渣和金属从电弧炉中溢出。当在过热阶段在液浴中产生大的碳浓度梯度时,通常会发生类似的剧烈反应。铁水装料过程中失去控制最终导致炉渣和钢从熔炉中溢出。在极端情况下,在炉内猛烈喷发过程中也会观察到电极臂的损坏。

铁水的装料可以在两个位置进行,即通过屋顶或渣门。一些工厂通过摆动屋顶并将其倒入炉中来将热金属装入电弧炉。这会导致铁水与电弧炉中高度氧化的炉渣快速混合,有时会因此发生爆炸。因此,对于这种操作模式,建议在添加铁水之前添加炉渣脱氧剂。典型的脱氧剂有硅粉、铝粉和电石。

电弧炉铁水装料过程中的要点是 (i) 铁水装料应在通电的情况下进行,以避免生产率损失,(ii) 铁水包倾斜控制要足够精确,以确保稳定的浇注速度, (iii) 热金属流道应尽可能短以避免热金属冻结, (iv) 流道应在浇注操作之间预热。

为了利用铁水温度的优势,将其装入炉膛时要采用封闭的炉顶。将热金属装入 EAF 的另一种方法是将其倒入插入 EAF 侧面的流槽中。这种方法需要更多的时间来装满铁水,但操作更安全。

通常,物流和布局限制问题不会给铁水包可以运送到电弧炉车间的位置(即炉子的装料侧或出钢侧)留下太多自由度。电弧炉设计本身施加了额外的限制。变压器的位置、废气排放等严重限制了可将热金属流道插入熔炉的可用空间,而实际的流道定位是各种考虑因素的折衷。典型的解决方案如图 2 所示。通过渣门插入的流道应是可移动的(通过专用的热金属装料车)。在其他位置,转轮既可以固定在炉壳上,也可以固定在装料车上。

渣门装料最严重的缺点是浇注铁水阻碍渣的流动。在某些情况下,这会导致从镀液中去除磷的效果不佳。此外,只有在渣门后面的区域没有渣后才能开始浇注。流道的侧壁位置在热金属溢出的情况下是有问题的。在那个地方,很难收集溢出的金属。此外,任何溢出都会对安装在邻近区域的所有管道造成风险。位于 EBT 阳台上的跑步者似乎是最有利的。由于该区域的废钢数量有限,铁水的装料可以很早就开始。如有溢流,铁水可收集在炉底出铁坑中。

大多数现代操作在多个位置注入氧气,而不是使用单个渣门喷枪。在这种情况下,已确定 30% 至 40% 的铁水装料更适合电弧炉。在一些电弧炉中成功地使用了高达 50% 的铁水装料。然而,超过 50% 的铁水装料会导致操作问题,因为碳、锰和硅等元素的氧化会产生过多的热量,从而导致熔炉过热。

随着电弧炉和工艺技术的新进步,可以在电弧炉中实现从铁水中高速除碳,而不会损失产量或使废气系统过载。随着电弧炉技术的发展,电弧炉中铁水的经济利用率已从最高 50% 提高到高达 80%。现在可以实现铁水能量的充分利用。

制造工艺