故障分析

故障分析

设备组件和组件或工业结构的故障可能导致生命损失、计划外停机、维护和维修成本增加以及破坏性诉讼纠纷。

为了防止故障引起的问题再次发生,必须对每个故障进行调查。对故障进行调查称为故障分析。

故障分析是一个收集和分析数据的过程,用于确定导致设备组件和组件或结构的功能丧失或故障的原因或因素。这是一个多层次的过程,包括物理调查。故障分析的正常范围是找出故障机制和最可能的故障原因。失效机制一词通常被描述为导致特定失效模式的冶金、化学、机械或摩擦过程。

设备部件和组件或结构的故障是由于某种错误导致工程、设计、制造和运营的连续过程链中的薄弱环节而发生的。失败的原因可以是以下任何一种或多种。

- 设计错误

- 材料缺陷

- 加工制造过程中的缺陷

- 组装或安装缺陷

- 非设计或意外使用条件

- 维护方面的缺陷(疏忽和程序等)

- 操作不当

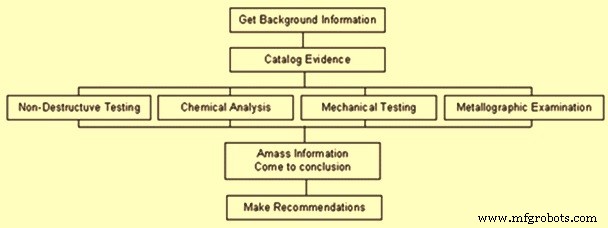

进行故障分析时的主要步骤如图1所示。

图1故障分析主要步骤

故障分析的主要原则是在接收状态下保留来自主题零件或组件的证据和必要信息,并且在采取任何措施改变其状态之前捕获相同的信息。此外,在故障分析过程中,有必要按照破坏性从小到大的顺序进行测试。

故障分析从收集与故障有关的组件的历史信息开始,例如 (i) 涉及的过程,(ii) 应用,(iii) 材料类型、其规格、形状、尺寸和加工技术, (iv) 设计参数,(v) 使用条件,(vi) 维护历史,(vii) 故障前的事件顺序,(viii) 故障频率以及是否具有局部性等。

检查故障部位是有助于故障分析的一个非常重要的步骤。在故障现场对故障组件的状况进行彻底检查可以提供大量信息。现场检查时,需要注意裂缝的位置、断裂特征、穿孔、沉积物、壁厚变薄、下垂和脱落件等特征。此外,尽可能多地获取信息。从目击者那里得知故障前的任何异常情况。在某些情况下,对故障组件进行目视检查可以揭示以其他方式无法获得的信息。

在目视检查期间,重要的是拍摄机器和周围环境、故障部件和配合部件。故障组件的照片记录对于将来参考和离开现场后的进一步检查始终是必要的。拍摄故障组件的所有特征非常重要。

明确定义问题是故障分析的重要组成部分。所获得信息的深度、现场检查以及执行故障分析的人员的技能和判断力有助于明确定义问题。例如,问题可能被定义为冶金、机械或环境问题,或者它们中的两种或多种的组合。进一步通过与现场有关人员的讨论并通过目视检查,执行故障分析的人员可以缩小各种可能性。此外,失败可能类似于以前的失败案例。

根据现场检查期间定义的问题,根据可能的故障原因,制定实验程序以确定故障原因。所选实验的性质和数量必须能够确定失败的原因。进行选定实验所需的样品应仔细抽取,以使其尽可能多地代表故障组件的所有特征。与组件分离的沉积物或碎片可以提供有价值的信息。在可能的情况下,还必须收集从声音部分取出的样本以及从未使用过的样本以进行比较。

故障分析研究中使用的调查工具通常有两种类型,即(i)可在现场使用的工具和(ii)实验室工具。

与规范相关的材料验证是失效分析的重要组成部分。为此目的进行宏观结构和微观结构的化学分析和分析。如果有足够的材料可用以找出抗拉强度、冲击韧性等,则还进行机械测试,以评估故障部件的性能。在许多情况下,为了评估机械强度,同时进行表面硬度和显微硬度测试。这些测试是在故障组件上进行的,以确定结果是否符合规范

应力分析、断裂力学和腐蚀失效分析是失效分析研究中非常有价值的活动。这些分析为调查故障的人员提供信息,以确定所使用的材料是否是满足其应用要求的正确选择。

根据使用条件的知识,例如施加的载荷或压力,以及部件的几何形状和尺寸,可以计算部件中产生的主应力。将最大主应力与应用中所用材料的强度进行比较,可为调查失败的人员提供有关材料是否适用于应用以及在使用期间是否严格遵循设计参数的重要信息。

使用断裂力学原理的分析为调查失效的人员提供了有价值的信息,即断裂时失效部件中产生的应力与设计应力的关系,特别是在裂纹通过脆性机制扩展的情况下。

在由于疲劳导致失效的情况下,重要的是通过疲劳机制确定断裂前的循环次数。如果疲劳条纹在断裂面上清晰可见,则基于疲劳条纹间距测量的方法通常很方便。

仔细和彻底地检查与失效有关的材料的宏观结构(通常放大 10 倍)和微观结构可以提供重要的线索。如果可能,将从失效部件中取出的样品的结构特征与从健全部分取出的具有代表性的样品以及从未使用过的样品进行比较。还有必要参考设备制造商关于材料使用的任何具体建议。

宏观结构检查可以提供有关裂缝路径及其起源位置的信息,例如内表面或外表面。

选择合适的微观结构检查技术取决于所需信息的类型。然而,光学显微镜通常用于了解整体微观结构特征,例如晶粒尺寸和形状、二次析出物及其分布、微裂纹及其位置。异常大的晶粒尺寸表明材料暴露在过高的温度下。晶粒形状和退火孪晶的形状提供了有关冷加工量的信息。晶粒的伸长率表明材料经过了严重的冷加工。弯曲孪晶边界表明材料发生塑性变形。晶粒内的细滑移线也表明材料的塑性变形。如果在微观结构中看到二次析出物,则需要对其性质和形态进行检查。

在检查微观结构特征时,有必要注意微裂纹的存在。例如,晶界裂纹可能是由于蠕变变形或第二相析出物使晶界脆化造成的。

虽然可以通过目测获得很多关于断裂特征的信息,但需要使用扫描电子显微镜对断裂表面进行微观结构检查,以了解导致断裂的机制。突然超载或裂纹扩展至导致断裂的程度可能会发生断裂。裂纹的扩展可以通过不同的机制发生。因此,有必要了解断口的形貌,以找出造成断口的机制。

在目视检查期间,如果发现任何腐蚀沉积物,则有必要确定沉积物的性质。沉积物可以是氧化物、硫化物、氯化物或碳化物等。如果是腐蚀沉积物,必须了解操作环境的性质以及材料对该环境的耐腐蚀性。

对于故障调查人员来说,区分故障模式和故障原因非常重要。有时这两个术语混在一起,导致很大的混乱。为了防止将来发生故障,必须确定故障原因。例如,失效模式是失效部件的表面硬度不足,但失效的原因可能与材料选择错误或操作条件不当有关。

在故障分析的各个阶段获得的全部数据的准确和详细解释对于故障分析很重要。没有它,就无法得出找出失败的确切原因所必需的适当推论。在故障分析过程中对原因的不正确确定会导致错误的纠正措施,这无助于预防未来的故障。

没有详细的报告就没有完成故障分析调查。该报告将包括一组防止未来故障的建议。建议应与调查结果一致。此外,这些建议可能会提供短期解决方案以及长期解决方案。

制造工艺