连铸钢的缺陷

连铸钢的缺陷

连铸 (CC) 是将液态钢转化为主要以板坯(厚或薄)、大方坯或方坯形式的固体产品的工艺。它是一种先进的炼钢技术,可以生产具有无限长度的所需横截面的铸造产品。 CC 过程需要严格遵守操作程序、技术规范和先进的生产和控制技术。尽管采取了这些措施,但仍不能完全排除 CC 产品出现缺陷的可能性。缺陷的形成和类型取决于连铸机设备的状况、铸件形状和尺寸、钢种、铸造工艺条件如铸造温度和速度、结晶器的振荡和冷却、铸件的质量和性能。铸造粉末等。

CC 产品的缺陷可以定义为外观、形状、尺寸、宏观结构和/或化学性质与技术标准或任何其他现行规范性文件中给出的规范相比存在偏差。 CC 产品铸造后的缺陷是通过在冷床目视检查其表面、在检查台上通过目视检查再次检查表面质量或在实验室检查测试样品的化学分析和宏观结构来检测的。 .

CC 产品在凝固和冷却过程中产生的缺陷会导致主要材料的损失或转移用于进一步加工或销售。为了防止这些损失,有必要通过采用预防性冶金技术和建设性解决方案来分析缺陷发生的原因以采取预防措施。此外,还需要从主要材料中分离和去除有缺陷的产品。

缺陷并不总是单一原因的结果。很多时候,缺陷是依赖于可变数量参数的多个相互作用原因的结果。相似的缺陷可能有一个或多个不同的原因,而不同的缺陷可能有一个或多个共同的原因。

CC产品的缺陷是在生产过程中由于多种因素形成的,包括材料相关因素、铸造速度和温度、结晶器振动、铸造粉末、溶质元素的偏析系数、相变以及机械和热应力。机械应力是由于摩擦、铁静压力、弯曲和矫直操作以及轧辊压力而产生的。热应力是由于模具和/或次要区域中的不均匀冷却造成的。控制冲击钢绞线表面的水通量并尽量减少钢绞线的再加热可以降低热应力。

材料相关因素包括 δ 到 γ 相变、高硫和低锰/硫比、钢水的高氧势、高过热和钢水中夹杂物的存在。在δ(铁素体)向γ(奥氏体)的转变过程中,会发生体积变化和变形,这会降低从凝固壳到模具的热量传递速率。这导致固化钢壳的厚度不均匀。含碳量为0.09%~0.15%的钢,即所谓的包晶钢,容易形成纵向裂纹等缺陷。

高铸造速度降低了冷区的厚度,冷区在极端条件下可能会破裂。粗大的非金属颗粒和振荡痕迹的存在也支持了冷区的弱化。高铸造温度(较高的过热度)会增加铸坯的表面温度。成型的表皮过热,产生热应力和拉应力,导致表皮产生裂纹和缺陷。

钢水的铸造温度必须保持在液相线温度以上。铸件温度与液相线温度之差称为过热度。钢水过热对缺陷的形成起着重要作用,必须加以控制。

由于润滑不足和钢绞线矫直过程中会导致机械变形。它们作用于纵向和横向。当钢绞线快速冷却时,热应力作用在横向,这是缺陷形成的原因。

模具的定期振动可防止熔融金属粘在模具上。在模具的低振动频率下,表皮会破裂,或者会形成表面裂纹和振动痕迹。提高结晶器的振荡频率和稳定的铸造速度可以避免缺陷的形成。

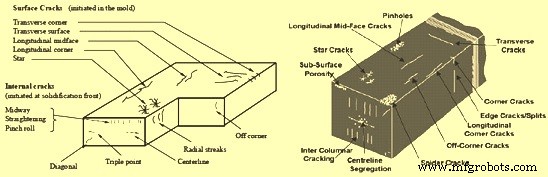

在 CC 产品上可以发现几个缺陷。 CC 产品在钢连铸过程中产生的缺陷可分为 (i) 表面缺陷、(ii) 内部缺陷、(iii) 形状缺陷、(iv) 机械缺陷和 (v) 偏离钢的规定化学成分。

表面缺陷可以是纵向中间面和拐角裂纹、横向中间面和拐角裂纹以及深振动痕迹。内部缺陷可以是中间裂纹、三点裂纹、中心线裂纹、对角线裂纹、中心偏析和气孔、铸造熔剂夹杂物和气孔。形状缺陷为菱形和纵向凹陷椭圆形。

CC 产品的表面缺陷需要昂贵、耗时的表面研磨,严重时甚至需要降级或拒收。修整场往往是工艺中的瓶颈,通过打磨去除这些缺陷的成本也很高。

裂缝是在 CC 产品表面上发现的具有可变长度和深度的开口,有时会在一根线甚至全热时延伸到整个 CC 产品上。裂缝并不总是笔直的。它们有时会被打断并以曲折的方式继续下去。考虑到它们形成的方向,这些裂纹称为纵向裂纹、横向裂纹或星形裂纹。

下面介绍了一些 CC 缺陷。

- 纵向裂纹——它们是在钢的提取方向上形成的。此缺陷的存在会导致 CC 产品被拒收。纵向裂纹的发生主要是由于 (i) 模具中不均匀的一次冷却,(ii) 钢水的湍流和模具中的弯月面变化,(iii) 不均匀或非常强烈的二次冷却,(iv) 热变化沿结晶器长度方向的导电系数不均会导致结晶器磨损严重,(v) 高过热度钢水的铸造,(vi) 高速铸造,以及 (vii) 使用特性不当的铸粉。

- 横向裂缝——这些裂缝通常是由于钢绞线纵向的张力而出现的。通常,只要这些裂缝不深,就会在允许的规定范围内磨削这些裂缝。横向裂纹的出现是由于 (i) 热应力,(ii) 弯液面水平变化的变化,(iii) 振动标记底部存在偏析,以及 (iv) 铸坯在模具中的摩擦。

- 角裂纹 - 这些是存在于铸钢产品边缘的裂纹。它们的出现是由于钢液中的高温变化、钢中较高的铝含量、钢中的硫含量较高、边缘温度不均匀、铸造过程中由于铸粉分布不均匀而导致边缘过度摩擦以及过热度较低钢。

- 星形裂纹 - 这些裂纹非常细小,是由于钢绞线在高温下易碎造成的。它们仅在无标度表面上可见。通常对表面进行局部研磨以去除缺陷。强烈的局部冷却和奥氏体晶界处铜的存在导致星形裂纹。为避免铸造产品中的星形裂纹,有必要 (i) 喷流和铸造速度之间的正确关联,(ii) 铸流和结晶器之间的熔融铸造粉末均匀层,(iii) 适度的二次冷却钢绞线以避免增加热应力。

- 凹陷 - 这些是铸件表面的局部变形。凹陷可以是纵向的或横向的。纵向凹陷看起来像沿着铸件长度方向的浅沟。它们是由于模具中的不均匀热传递而发生的。这些凹陷可以通过模具中的均匀冷却、模具中钢水射流的中心、控制模具钢液位的波动、使用具有合适粘度和熔化特性的铸粉以及定期监测铸模来控制。模具磨损的程度和均匀性。横向凹陷可能沿着股长度周期性地出现。低碳高锰的包晶钢和不锈钢对这种缺陷比较敏感。横向凹陷可能是由结晶器液面波动、大量铸粉和钢的湍流引起的亚弯液面。通过控制模具钢水平、具有适当的模具锥度、使用具有合适粘度和熔化特性的铸粉以及输入喷嘴及其支架的正确定位来控制这些凹陷。

- 气孔 - 这些是铸件外表面的空腔,通常与夹杂物有关。它们是由钢中存在的气体、铸造粉末的湿度和质量、结晶器液位的变化、中间包耐火内衬中存在水分引起的。气孔通过钢的充分脱氧、使用干铸粉、使用与钢种等级、温度和铸造速度相适应的铸粉、控制结晶器液位波动、控制水口浸入深度、避免高过热度来控制并避免在喷嘴周围产生熔渣。

- 铸造产品的物理连续性中断 - 当铸造过程暂停时会出现这种缺陷。当在顺序操作模式期间热量发生变化时,通常会发生这种情况。这种缺陷是由浇注过程的短暂中断引起的,当浇注速度突然变化时,由于中间包钢温的变化、结晶器中钢液位的变化、由于高氧化铝水平,或铸造模式的变化。纠正措施是保持恒定的连铸速度、窄的中间包温度变化范围以及中间包中的钢液位在规定范围内。

- 渣点缺陷——这种缺陷是由中间包熔渣渗入铸件造成的。是由于中间包夹渣量高,钢中活性氧含量升高,中间包钢位降低导致夹渣进入结晶器,铸粉粘度高引起的。

板坯和方坯的部分铸造缺陷如图1所示

图1板坯和钢坯的一些铸造缺陷

制造工艺