直接还原铁矿石的 Midrex 工艺

直接还原铁矿石的Midrex工艺

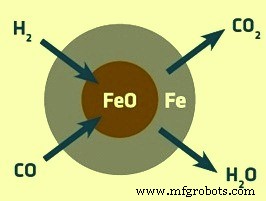

Midrex 是一种炼铁工艺,专为生产直接还原铁 (DRI) 而开发。它是一种基于气体的竖炉工艺,是一种固态还原工艺,该工艺使用通常由天然气形成的还原气体将铁矿石球团或块状矿石还原成直接还原铁,而无需将其熔化。还原气体还原工艺原理如图1所示。

图1 还原气体还原工艺原理

Midrex 工艺的历史可以追溯到 1966 年,当时 Surface Combustion Corporation 的 Donald Beggs 构思了 Midrex 直接还原工艺的想法。最初的工艺是由后来成为 Midrex Technologies, Inc. 的 Midland-Ross Co. 开发的。它现在是神户制钢的全资子公司。 1967 年在俄亥俄州的托莱多建造了一个试验工厂。1969 年在俄勒冈州的波特兰建造了第一家年产能为 150,000 吨的商业工厂。Midrex 工艺的天才之处在于其简单性。 Donald Beggs将化学计量天然气重整与竖炉直接还原铁矿石相结合的理念是一项经得起时间考验的突破性创新。

自 1969 年以来,通过 Midrex 工艺生产的直接还原铁产量已超过 5 亿吨。许多 Midrex 工厂的产量超过了他们的设计能力。自 1987 年以来,每年通过 Midrex 工艺生产的 DRI 占全球 DRI 总产量的 60% 以上。

该工艺在 1978 年还不成熟,当时神户制钢开始在卡塔尔国建设一家产能为 40 万吨/年的工厂。神户制钢对设计进行了重大修改,利用了公司通过高炉操作开发的技术,并稳定了当时的新工艺。另一方面,Midrex Technologies 也对他们在各个国家建造的工厂进行了各种改进。这些都在 1980 年代初期整合,使得整个过程几乎完成。

1984 年,Midrex 装置的最大生产能力为每年 60 万吨。 Midrex竖炉5.0m、5.5m、6.5m竖炉,年产DRI分别为80万吨、100万吨和160万吨,构成不同的发展阶段。后来经过改进,2007年产能提高到180万吨/年,与相当规模的高炉相当。 Super Megamod 模块的年产能为 220 万吨 DRI,其竖炉内径为 7.5 m,每小时产能超过 275 吨。如今,Super Megamod 模块的年产能甚至可以达到 270 万吨。

此外,自 1969 年第一家工厂投产以来,该工艺已得到显着改进。Midrex 工艺的生产率提高是由于 (i) 由于工艺设备的扩大,竖炉容量更大,(ii) 持续工艺改进,包括提高热回收率,(iii) 改进催化剂,(iv) 热压块,和 (v) 采用新技术,如双鼓风、原位重整、氧化物涂层、薄壁耐火材料、注氧等.

流程说明

竖炉的铁料可以是铁矿石球团或大小块矿石或两者的组合。然而,矿石负荷通常由球团矿和块矿的混合物组成。矿石装载材料被运输并装载到指定的料仓中,这些料仓专门用于存放球团矿或块矿。垃圾箱的容量取决于工厂的容量。块矿专用料仓配备了一个特殊的“梯子”,以防止因高度下降而产生细粉。球团与块矿的正常混合比为 80:20。料仓下方的恒定进料器控制混合比。矿石混合料通过矿石筛网送入竖炉,用于去除过大(+45 毫米)和过小(-6 毫米)物料。

Midrex 工艺操作简单,涉及三个主要单元操作,即 (i) 铁矿石还原、(ii) 气体预热和 (iii) 天然气重整。 Midrex 工艺的核心是竖炉。它是一个圆柱形的耐火衬里容器,是直接还原过程的关键组成部分。它是灵活的以及多功能的反应器。它可以使用天然气、煤制合成气、焦炉煤气或Corex工艺的废气作为还原气。它的运行压力略高于大气压,运行温度约为 950 摄氏度。竖炉的可用性确保 Midrex 工厂每年运行超过 8000 小时。

竖炉是根据气体和固体逆流原理设计的,以最大限度地提高还原效率。该炉通过有效地分配炉料并避免材料桥接和气体窜流来确保均匀的固体流动。对不同炉区之间的气体流动进行控制。竖炉还可以防止还原气体与空气接触。它禁止气流使炉料流化。整个炉子的横截面保持均匀的温度分布。避免了炉料流动的停止。炉子设计消除了对水冷排放锥的需求。

目前标准的 Midrex 竖炉具有以下特点:(i) 炉膛还原区采用薄壁耐火材料,以降低炉料压降并增加炉膛容积,(ii) 用于注入还原气体的双鼓风口因为这允许气体更好地渗透到还原区的炉料中心,从而改善竖炉中心的金属化,以及 (ii) 改进形状的助流插件,以平衡炉料下降速度。竖炉还原区的中心和壁侧。

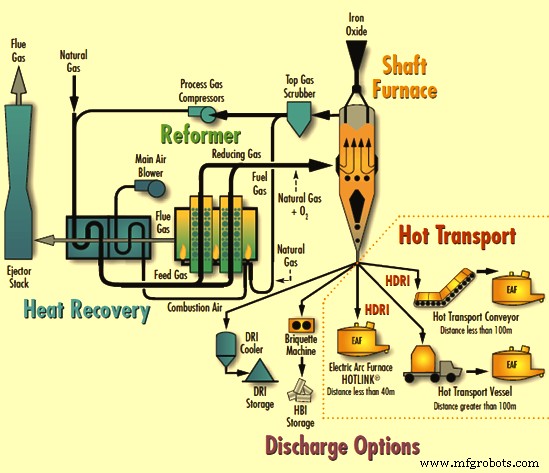

该工艺具有生产冷直接还原铁 (CDRI)、热直接还原铁 (HDRI) 和/或热压块铁 (HBI) 的能力。工艺流程图见图2。

图2 Midrex工艺流程图

竖炉是填充床反应器,反应物逆流。这种类型的反应器通常是用于处理固体材料的非常有效的反应器。这种效率有三个主要原因,即 (i) 由于反应器完全充满矿石料,体积生产率通常非常高,(ii) 移动填充床确保每块矿石料经历相同的温度分布,气体成分和停留时间,以及(iii)逆流流动为矿料提供了非常大的反应驱动力和快速的反应时间。

竖炉的操作简单直接。铁料通过配比料斗在炉顶引入,并通过重力流向下下降。在炉中,它与向上流动的高温还原气体接触,加热并转化为 DRI。主要是氢气 (H2) 和一氧化碳 (CO) 的还原气体与氧化铁 (Fe2O3) 反应以还原,即在放电前去除氧气 (O2) 含量并渗碳材料。对于CDRI的生产,还原铁通过竖炉下部的逆流冷却气体进行冷却和渗碳。 DRI 也可以作为 HDRI 热排放或送入压块机以生产 HBI。因此,炉子的产品可以作为CDRI、HDRI、HBI或任何组合同时排出。

下面给出竖炉中发生的反应。

二氧化碳减排

Fe2O3 + 3CO =2Fe + 3CO2(总反应)

3Fe2O3 + CO =2Fe3O4 + CO2(放热反应)

Fe3O4 + CO =3FeO + CO2(吸热反应)

FeO + CO =Fe + CO2(放热反应)

减少H2

Fe2O3 + 3H2 =2 Fe + 3H2O(总反应)

3Fe2O3 + H2 =2Fe3O4 + H2O(放热反应)

Fe3O4 + H2 =3FeO + H2O(吸热反应)

FeO + H2 =Fe + H2O(吸热反应)

渗碳反应

3Fe + CH4 =Fe3C + 2H2(吸热反应)

3Fe + 2CO =Fe3C + CO2(放热反应)

3Fe + CO + H2 =Fe3C + H2O(放热反应)

竖炉炉顶排出的废气(炉顶煤气)经湿式洗涤器(炉顶煤气洗涤器)净化和冷却后,再循环再利用。含有CO2和H2O的炉顶煤气经压缩机加压,与天然气混合,预热后送入重整炉。

主要由 H2 和 CO 组成的还原性气体可由多种能源产生。天然气主要含有甲烷,其含量从 83% 到 96% 不等。天然气的其他成分是高级烃。天然气可以在重整器中进行重整,该重整器是一种含有合金钢管的气密耐火内衬炉。重整器的原料气是与竖炉尾气混合的新鲜天然气,可循环使用。这种混合的混合气体被加热并通过催化剂填充管。由于催化剂填充管内发生催化反应而产生重整气体。然后将含有约 90% 至 92% 的 H2 + CO(以干基计)的新重整气体直接热送入竖式还原炉作为还原气体。

Midrex 工艺使用固体催化剂进行气相反应。氧化铝或氧化镁是赋予催化剂形状和强度的载体材料。提高反应速度的催化剂活性成分通常是镍。在某些情况下也使用了钴。硫和卤素是最常见的重整催化剂毒物。

重整器中发生的反应见表 1。

| Tab 1 重整反应 | ||

| Sl. No | 反应类型 | 反应 |

| 1 | 蒸汽重整 | CnH(2n+2) + n H2O =(2n+1)H2 + nCO |

| 2 | 二氧化碳重整 | CnH(2n+2) + n CO2 =(n+1)H2 + 2nCO |

| 3 | 水煤气变换反应 | CO + H2O =CO2 + H2 |

| 4 | 布多尔积碳反应 | 2CO =CO2 + C |

| 5 | 贝格斯碳沉积反应 | CO + H2 =H2O + C |

| 6 | 重烃裂化 | CnH(2n+2) =(n+1)H2 + nC |

重整器和催化剂的设计应使其促进重整反应而不发生碳沉积反应。通常蒸汽重整器用于重整天然气。对于蒸汽重整器,天然气要脱硫。 Midrex 工艺使用化学计量重整器。在该重整器中,化学计量比是一个重要参数。化学计量比只是氧化剂、CO2 和 H2O 与烃的摩尔或体积比,如果反应进行到完成,这将导致烃消耗而没有氧化剂剩余。化学计量比的另一种形式是氧化剂与重整器原料气中碳氢化合物中的碳之比。在蒸汽重整器中,它是蒸汽与碳的比率。在 Midrex 重整器中,化学计量比是氧化剂与烃的实际比例除以氧化剂与烃的化学计量比。因此它是重整器原料气中过量氧化剂的量度。因此更恰当地称为氧化剂与碳的比例。

Midrex重整装置的特点包括(i)重整不需要蒸汽系统,(ii)操作不需要CO2去除系统,(iii)热还原气可以直接用于竖炉,无需淬火和再加热,( iv) 重整不需要 O2,(v) 通过使用 CO2 进行重整,需要更少的天然气,以及 (vi) 使 Midrex 工艺成为一个简单的闭环系统,最大限度地减少能源消耗和工厂内移动部件的数量。

Midrex 重整炉配有数百个装满镍催化剂的重整管。通过这些管道,炉顶气和天然气的混合物被重整以产生由 CO 和 H2 组成的还原剂气体。 Midrex重整管中发生的反应如下。

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3H2

2CH4 + O2 =2CO + 4H2

CO + H2O =CO2 + H2

CH4 =C(S) + 2H2

Midrex 重整器在许多方面与蒸汽重整器不同。它 (i) 对二氧化碳和水蒸气进行重整,(ii) 在约 1.4 的氧化剂/碳(Midrex 化学计量)比率下运行,(iii) 在重整器原料气中存在硫的情况下运行,(iv) 在低压下运行,并且 (v) 需要独特的催化剂设计。

热回收系统大大提高了 Midrex 重整器的热效率。从重整器烟气中回收显热以预热原料气混合物和燃烧器燃烧空气。另外,根据经济性,也可以对燃气进行预热。

此外,为了产生还原性气体,可以气化任何类型或灰分含量的煤。焦炉煤气可以使用 Midrex “热反应器系统”进行重整。 Corex装置的出口合成气还可以生产出高质量的还原气,可用于紧密相连的Midrex竖炉生产DRI。

Midrex 工艺有四种排放选项(图 1)。它们是冷 DRI、HBI、通过热链路 (HOTLINK) 的热 DRI 和通过热运输输送机或运输容器的热 DRI。

热连接过程主要使用重力传输,并使用与用于 HBI 生产的 HDRI 的重力进料相同的技术。来自 DRI 竖窑的 HDRI 被排放到炼钢车间外面和上方的缓冲仓中。配备热链接的 Midrex 模块可通过缓冲仓处理任何异常情况。该系统根据电弧炉(EAF)的需求向电弧炉(EAF)提供HDRI。 DRI竖窑与电弧炉之间的距离小于40米时采用HOTLINK工艺。

热输送输送系统用于炼钢车间与DRI竖窑不相邻(大于40m但小于100m)的地方,采用绝缘机械输送机将HDRI输送到炼钢车间。在这种情况下,DRI 从 DRI 竖窑排放到完全封闭和绝缘的输送机上,该输送机旨在最大限度地减少温度损失并防止脱氧。输送机具有特殊成型的盘,其形状类似于桶。输送机的封闭罩包含一个惰化系统。输送机以合理的成本提供可靠的运行。

当直接还原铁竖窑与电弧炉之间的距离大于100米或一台直接还原竖窑供两个或更多炼钢车间使用时,采用热运船运输。 HDRI 的运输使用隔热容器完成,通常容量为 60 吨至 90 吨。从 DRI 立式窑中,容器通过具有气密密封的管道填充。一个容器装满后,关闭管道,另一容器开始装料,装满的容器通过轨道或卡车运送到炼钢车间。

流程改进

自 1969 年第一家工厂投产以来,已经进行了大量的工艺改进。由于烧结趋势,最初采用的早期做法是使用 100% 颗粒进料和低还原气体温度(约 780 摄氏度)的颗粒负担材料。 1970 年代中期,首次使用块矿,并在 1980 年代被广泛采用。块矿的使用提供了防止竖炉炉料烧结的额外好处。这导致还原气体温度从 780 摄氏度提高到 850 摄氏度。这导致系统生产率提高了约 13 %。

操作实践的进一步发展发生在 1990 年代中期,包括引入用 CaO 或 CaO/MgO 对氧化铁进料进行厂内涂层。这导致还原气体温度进一步升高(略高于 900 摄氏度)。这样,工艺生产率又提高了 11%。直到 1990 年代中期的所有发展都导致负载温度升高了 40 摄氏度左右。

直到 1990 年代中期的发展是在不触及还原气体温度质量的情况下提高还原气体温度。进一步的开发努力导致以降低气体质量为代价提高还原气体温度。 1990 年代后期的这种发展导致以还原气体质量为代价的还原气体温度升高。这是通过气体的氧气 (O2) 燃烧来实现的。较高的还原气体温度以及还原气体质量的损失提供了明显的生产优势。引入 O2 喷射导致部分还原性气体 CO+H2 被 O2 燃烧,并有助于成功实现这一效果。如今的 O2 注入设计包括通过多喷嘴布置将高纯度 O2 引入流动的热还原气流中。 O2 喷射实践导致还原气体温度升高到 1000 摄氏度以上,并进一步升高到 70 摄氏度。虽然一部分 H2+CO 与 O2 燃烧消耗,但提高了温度还原气体可将竖炉的生产率提高 10 % 至 20 %。这种改进的典型氧气消耗量在 12 N cum/ton 到 15 N cum/ton 的范围内。由于使用块矿、氧化铁涂层和 O2 注入,与 1969 年第一台 Midrex 装置的生产率相比,整体生产率提高了 37 % 左右。

如上所述,O2 喷射已经发展成为一种改进的技术,称为 OXY+,这是通过引入部分燃烧技术实现的。除了重整器之外,OXY+ 还采用了燃烧器。燃烧器用 O2 部分燃烧燃料气以产生 H2+CO,将其添加到重整器产生的还原气体中。 OXY+ 系统通过使 O2 和燃料气体以大约 0.5 的化学计量比反应生成还原气体。 OXY+ 的燃烧器安装在重整器之后的还原气体管道中。该系统的核心是 OXY+ 反应器,其中燃料气体和 O2 混合并分两个阶段燃烧。通过适当的分级,Oxy+ 系统提供 (i) 稳定燃烧,(ii) 消除烟灰生成,(iii) 将燃气转化为 H2+CO,以及 (iv) 保护建筑材料免受极端温度的影响。 Oxy+ 系统成功的关键在于其控制机制。它可以准确计量反应器每个阶段的氧气和燃料气体。密切控制 O2 和燃气的燃烧混合有助于保持一致的气体质量和温度。这有助于最大限度地减少进入竖炉的气体温度升高,并提供额外的机会来增加产量。 OXY+ 的应用可使竖炉生产率潜在提高 21%。

通过最大限度地提高炉料的还原温度和进入竖炉的还原气体的质量来实现最佳生产率。这两个因素是优化竖炉及其相关气体发生设备生产的关键。通过结合使用氧气注入和 OXY+ 系统这两种操作方式,以及将天然气保持在还原气流中,可以独立控制竖炉炉料温度和还原气体温度。这允许工厂操作员通过最大限度地利用炉内的还原气体来最大限度地提高竖炉的性能。这种做法提供了大约 5 % 的产量增长潜力。

用于将还原气体分配到竖炉的 Midrex 双管设计由围绕竖炉圆周的两个端口环组成。与单衬套相比,双衬套可以更好地分配还原气体。双鼓风还允许更高的还原气体流量进入熔炉,而不会使 DRI 局部流化。这些优势有助于提高竖炉生产效率。

已将天然气注入熔炉的过渡区,以实现更高的产品碳含量和更高的生产率。过渡区是炉子中还原区下方和冷却区上方的部分。随着 DRI 从还原区下降到过渡区,它非常热。此时,需要在 DRI 从炉中排出之前去除多余的热量。通过在过渡区注入天然气,一些可用的热量被用于烃类的裂解。碳氢化合物的这种裂解会在 DRI 产品中沉积碳并释放 H2,H2 向上流动并作为还原剂提供额外的还原。

正在探索对进入过渡区的天然气进行预热。天然气预热的好处是更高的产品碳和更高的生产率,因为可以添加更大量的过渡天然气。目前,过渡带天然气的流动受限于其冷却效果。天然气的预热可以保证注入更多的气体而不会使还原区骤冷。

操作参数和具体消耗

委内瑞拉 Comsigua 的 Midrex 装置每年 100 万吨的典型负荷由 80% 的铁矿石球团和 20% 的铁矿石块组成。该厂饲料原料典型分析见表2,产品典型分析见表3。

| 表2饲料原料的典型分析 | ||||

| Sl.No. | 组件 | 单位 | 铁矿石球团 | 铁矿石块 |

| 1 | 总铁 | % | 65-68 | 65.2 |

| 2 | SiO2(最大值) | % | 3 | 3 |

| 3 | Al2O3 (最大值) | % | 3 | 3 |

| 4 | Al2O3 + SiO2(最大值) | % | 5 | 5 |

| 5 | CaO + MgO | % | 0.35 | 0.01 |

| 7 | 硫磺 | % | 0.005 | 0.012 |

| 8 | 磷 | % | 0.05 | 0.1 |

| 9 | LOI | % | 3 | |

| 10 | 标称尺寸 | 毫米 | 6-18 | 10-35 |

| 11 | 负 6 毫米 | % | 3 | 5 |

| 12 | 不倒翁强度 | |||

| + 6.73 毫米最大 | % | 95 | 90 | |

| – 0.595 毫米分钟 | % | 4 | 7 | |

| 13 | 抗压强度最小值 | 公斤 | 250 | |

| Tab 3 DRI典型分析 | |||||

| Sl.No. | 元素 | 单位 | HBI | CDRI | HDRI |

| 1 | 铁金属 | % | 83 – 90 | 83 - 90 | 83 - 90 |

| 2 | 总铁 | % | 89 -94 | 89 - 94 | 89 - 94 |

| 3 | 金属化 | % | 92 – 96 | 92-96 | 92-96 |

| 4 | P | % | 0.005 – 0.09 | 0.005 – 0.09 | 0.005 – 0.09 |

| 5 | S | % | 0.001-0.03 | 0.001-0.03 | 0.001-0.03 |

| 6 | C | % | 1.5 – 4.0 | 1.5 – 4.0 | 1.5 – 4.0 |

| 7 | Al2O3 + SiO2 | % | 2.8 – 6.0 | 2.8 – 6.0 | 2.8 – 6.0 |

| 8 | 堆积密度 | t/暨 | 2.4 – 2.8 | 1.6 -1.9 | 1.6 – 1.9 |

| 9 | 表观密度 | 克/毫升 | 5.0 – 5.5 | 3.4 – 3.6 | 3.4 -3.6 |

| 10 | 产品温度 | 摄氏度 | 100 | 50 | 600 – 700 |

| 11 | 典型尺寸 | 毫米 | 30 x 50 x 110 | 4-20 | 4-20 |

Midrex工艺的典型操作参数见表4

| 表4典型操作参数 | |||

| Sl.No. | 组件 | 单位 | 值 |

| 1 | 球团矿混合比例 | 比率 | 80:20 |

| 2 | 比生产率 | 吨/小时 | 150 |

| 3 | 工艺气体流量 | N cum/小时 | 165,000 |

| 4 | 工艺气体 CO2 | % | 20.0-21.0 |

| 5 | 重整箱温度 | 摄氏度 | 1,130 |

| 6 | 重整气体温度 | 摄氏度 | 930 |

| 7 | 重整气 CH4 | % | 1.1 |

| 8 | 重整气CO2 | % | 2.8 |

| 9 | 尾气温度 | 摄氏度 | 830-850 |

| 10 | 尾气 CH4 | % | 3.5-4.0 |

| 11 | 还原区压力 | 公斤/平方厘米 | 0.85-0.95 |

| 12 | 天然气消耗 | 克卡/吨 DRI | 2.4 |

| 13 | 耗电量 | 千瓦时/吨直接还原铁 | 95 |

| 14 | 耗氧量 | N cum/ton DRI | 15 |

| 15 | 用水量 | N cum/ton DRI | 1.2 – 1.5 |

重整器输入和输出气体的典型成分和温度见表5。

| Tab 5 重整器入口和出口的气体参数 | ||||

| Sl.No. | 组件 | 单位 | 入口 | 出口 |

| 1 | H2 | % | 35 | 55 |

| 2 | CO | % | 19 | 35 |

| 3 | 二氧化碳 | % | 15 | 2 |

| 4 | H2O | % | 13 | 6 |

| 5 | CH4 | % | 17 | 1 |

| 6 | N2 | % | 1 | 1 |

| 7 | 温度 | 摄氏度 | 580 | 980 |

典型环境控制参数见表6。

| 标签6环境控制参数 | |||||

| 空气排放 | 单位 | 微粒 | 二氧化硫 | 氮氧化物 | 二氧化碳 |

| 装料斗 | 公斤/吨直接还原铁 | <0.001 | 追踪 | <0.004 | – |

| 改革者栈 | 公斤/吨直接还原铁 | <0.04 | 0.025 | <0.50 | <500 |

| 集尘系统(典型为一个单元) | 公斤/吨直接还原铁 | 0.015 | 追踪 | <0.006 | – |

| 排水 | 悬浮固体 | 流 | |||

| 工厂排空 | kg,cum/ton DRI | 0.01 | 0.2 | ||

| 噪音水平 | |||||

| 内部鼓风机区 | 分贝 | 95-105 | |||

| 其他领域 | 分贝 | 80-90 | |||

制造工艺