铬铁生产

铬铁生产

铬铁 (Fe-Cr) 是一种由铁 (Fe) 和铬 (Cr) 组成的合金,主要用于生产不锈钢。两种金属(Fe和Cr)结合的比例可以变化,Cr的比例在50%到70%之间。

Fe-Cr 通常根据其所含的 Cr 与碳 (C) 的比率进行分类。生产的绝大多数 Fe-Cr 是“充电铬”。它具有较低的 Cr 与 C 比,最常用于不锈钢生产。产量第二大的铁铬铁合金是“高碳铁铬(HC Fe-Cr)”,它的铬含量较高,由更高品位的铬铁矿生产。其他等级的 Fe-Cr 是“中碳 Fe-Cr”(MC Fe-Cr)和“低碳 Fe-C”(LC Fe-Cr)。 MC Fe-Cr 也称为中间碳 Fe-Cr,可含有高达 4% 的碳。 LC Fe-Cr 通常具有最低 60% 的 Cr 含量,C 含量范围为 0.03% 至 0.15%。而LC Fe-Cr中的C含量最高可达1 %。

铬铁 (Fe-Cr) 合金是生产不锈钢和特种钢所必需的,这些不锈钢和特种钢应用广泛,质量上乘,通常具有高耐腐蚀性和低磁化倾向。 Fe-Cr的加工周期涉及铬铁矿的化学还原。

HC Fe-Cr铁合金冶炼

HC Fe-Cr 和炉料铬通常是通过传统的冶炼工艺生产的,该工艺利用碳热还原铬铁矿(由 Cr 和 Fe 的氧化物组成)使用埋弧电炉 (SAF) 或 DC(直流)开弧电炉炉子。

在 SAF 中,加热炉的能量主要以电阻加热模式提供。这种模式的主要特点是炉渣的电阻率和炉渣液相线温度都经过严格选择,以使工艺操作舒适。这两个参数在操作温度方面也对冶炼过程施加了一定的限制。

用于冶炼铬铁矿的 SAF 有两种类型,即 (i) 封闭型和 (ii) 开放型。封闭式炉提供了收集富含一氧化碳 (CO) 的废气用于预热和部分预还原炉料的机会。预热和部分预减负荷导致电能消耗显着降低。然而,封闭式炉的操作需要更加小心地准备炉料才能顺利生产。

直流电弧炉使用单个中央空心石墨电极作为阴极,以导电耐火炉膛作为阳极。该炉采用开放式熔池运行,因此不存在覆盖层问题,铬铁矿粉与煤和熔剂一起通过空心电极直接送入熔池。炉子有一个封闭的顶部。直流电弧炉操作的一些特点是(i)使用没有结块的细矿石,(ii)使用更便宜的还原剂,因此有更多的还原剂选择,(iii)更高的铬回收率,(iv)故意改变炉料成分迅速反映在炉渣或铁合金中,并且(v)封闭顶部操作允许使用炉尾气能量。

直流开放式电弧炉的能量主要以电弧模式提供。这种能量在很大程度上独立于炉渣化学。因此,它在渣成分和工艺温度的选择上提供了更大的自由度。这种自由度赋予了 DC 开式电弧炉更大的能力,可以更密切地通过炉渣化学来控制二氧化硅 (SiO2) 的还原。与 SAF 相比,DC 开弧可以实现相当大的工艺温度范围。因此,在直流开弧炉中,冶炼过程中会产生亚液相线和过热熔渣。过热渣在一定程度上改善了化学反应的动力学和渣金属分离,而亚液相线渣对炉衬有良好的作用。虽然改变炉渣化学成分是可能的,但这通常受到工艺经济性的限制。

铬铁矿向 Fe-Cr 的转化以 SAF 冶炼为主,其中电极埋在由铬铁矿、碳质还原剂、主要是焦炭和熔剂组成的块状材料中,以形成正确的熔渣成分。电流是三相交流电 (AC),炉子在带有底部出铁口的圆柱形耐火内衬容器中具有三个等间距的自焙石墨电极。冶炼铬铁矿的 SAF 的特点包括 (i) 相对容易控制,前提是装料经过良好分类以保持可渗透的覆盖层,从而使所产生的气体易于逸出,(ii) 通过功率输入进行自我调节,确定消耗率装料(上覆层),以及 (iii) 通过热的上升气体对上覆层进行一些预热和预还原。 SAF可以是开放式、半封闭式或封闭式顶部,具有相应更好的热效率和利用封闭式顶部炉尾气中能量的能力。

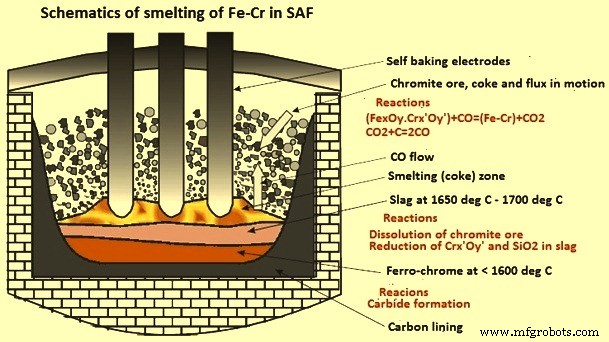

铁铬冶炼(图 1)是一个能源密集型工艺。能量通过自焙碳电极传递到过程中。电极被块状负载横向覆盖,该块状负载的电阻率高于电极尖端下方的熔池。因此可以确保电流流向热反应区。能耗较高,对于HC Fe-Cr,电能消耗在2000 kWh/ton Fe-Cr有预还原到4000 kWh/ton Fe-Cr没有预还原和进料预热之间变化。由于进料结构和电-热-化学相互作用的复杂性,炉内存在很大的温度梯度,从炉料表面的几百度到电极尖端周围的 2000 摄氏度以上。这导致了炉内的不同区域和不同的还原机制。

图1 SAF中Fe-Cr冶炼示意图

图1 SAF中Fe-Cr冶炼示意图

在炉内,单个铬铁矿球团或块状矿石在炉料下降的同时经历温度升高的环境,并被上升的 CO 气体还原并通过接触的焦炭颗粒促进。很明显,SAF 中的温度曲线对还原率和生产效率有很大影响。由于电极控制系统对炉温分布的敏感性,进料和各个反应区内的温度分布通常不是对称分布的。这种不均匀的温度分布给炉子控制、产品质量和炉子效率带来了困难。

SAF 中的区域

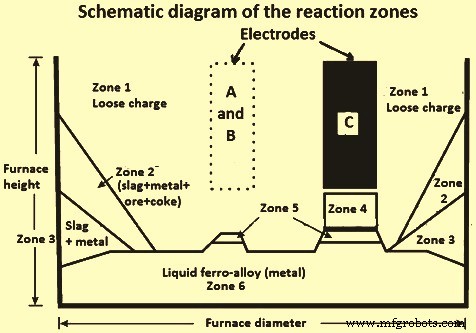

通过对挖掘出的淬火 SAF 的调查,以及对技术和工艺步骤的概述,可以确定六个理想化的反应区。然而,这些区域的确切位置会因熔炉设计和操作实践而异。这些区域不必遵循简单的分层结构。生产Fe-Cr的矿热炉反应区示意图如图2所示。

图2 生产Fe-Cr的矿热炉反应区示意图

第一个区域(区域 1)是上炉区域。该区域具有从电荷层顶部向下延伸到电极尖端附近的松散电荷。在该区域发生的活动是 (i) 装料的预热 (ii) 助熔剂的分解(煅烧),例如石灰石、白云石等,(iii) 由于与空气和二氧化碳 (CO2) 反应而导致的含碳物质气化,以及 (iv) 铬铁矿的气态还原和 Fe 和 Cr 氧化物的部分金属化。事实上,SAF 中的大部分体积都带有松散的烧结负载。该区域的平均停留时间估计为 24 小时,但在该松散装料区中仅发生约 20% 的装料减少,并且没有形成液态熔渣。该区的炉料通常呈V形分布下降,下降速度在炉壁和电极之间以及电极本身之间的位置达到最大。与该区域的温度曲线和过量气体压力有关的数据表明,仅在电极尖端附近达到 1600 摄氏度等温线,而在 1400 摄氏度以上,气体压力迅速升高,后期温度对应于熔渣的开始形成。

2区至6区存在于炉子的下部。在炉子下部发生的活动是(i)熔渣形成,(ii)铬铁矿在熔渣中的溶解,(iii)从熔渣相中还原金属和金属合金形成,以及(iv)分离合金与炉渣的关系。

区域 2 由侧壁炉渣、金属、矿石和焦炭组成。它具有在炉壁附近形成的刚性、部分熔融和部分还原的材料库。这些堤岸在离电极最远的地方最厚。

3 区由侧壁炉渣和金属组成。它是2区以下的物质,含有矿渣和金属的混合物。

区域 4 是电极下方。电极尖端正下方的材料具有一些不确定性。一个电极下的区域通常不与其他两个电极下的类似区域相连。空隙的存在可能是由于在炉子冷却期间床的收缩。电极下也有可能出现炉渣和焦炭。另一种可能性是存在焦炭床,其中含有熔融脉石矿物、熔剂和氧化镁 (MgO) 以及在还原过程中从铬铁矿中释放出来的氧化铝 (Al2O3) 的混合物。由于在电极(区域 2 和 3)周围形成部分凝固的炉料,活性渣还原区域的尺寸受到限制。在这里定义为焦床(4区)的高温熔炼区的停留时间相对较短,可能在30分钟到40分钟之间。

5区是在渣与金属之间存在大面积未熔融、部分反应的块状矿石的区域。

6区是在炉底形成明显液态Fe-Cr合金层的区域。

过程反应

到达电极尖端下方的区域(区域 4)后,所有氧化物都熔化,碳热还原可以与固体焦炭颗粒一起发生,根据方程式 Cr2O3 + 3C =2Cr + 3 CO。剩余的氧化物如SiO2、Al2O3、CaO 和 MgO 进入炉渣。这种熔渣在液态 Fe-Cr 的顶部形成一层液态。液态 Fe-Cr 液滴通过该渣层下降并聚集在炉底。

在通过碳热还原生产 Fe-Cr 的过程中,形成的金属 Cr 倾向于与可用的 C 进一步反应形成 Cr 碳化物(Cr3C2、Cr7C3 和 Cr23C6)。类似地,金属 Fe 与可用的 C 反应形成 Fe 的碳化物(Fe3C 和 Fe2C)。这些碳化物的存在使 Fe-Cr 铁合金的总 C 含量超过了规定的限度,因为这些碳化物的理论 C 含量在 5.5% 到 13.3% 的范围内。以下是过程中发生的简化反应。

Cr2O3 (l) + 3 C =2 Cr (l) + 3 CO (g)

3 Cr2O3 (l) + 13 C =2 Cr3C2 + 9 CO (g)

2 Cr2O3 (l) + 7 C =Cr4C + 6 CO (g)

7 Cr2O3 (l) + 27 C =2 Cr7C3 + 21 CO (g)

23 Cr2O3 (l) + 81 C =2 Cr23C6 + 69 CO (g)

Fe2O3 (l) + 3 C =2 Fe (l) + 3 CO (g)

3 Fe2O3 (l) + 11 C =2 Fe3C + 9 CO (g)

Fe2O3 (l) + 4 C =Fe2C + 3 CO (g)

一些研究人员已经研究了形成这些碳化物的标准吉布斯自由能(通过溶解在熔渣中的 Cr2O3 与未反应的固体 C 之间的反应)。这些研究表明,在所研究的整个温度范围(1500 摄氏度至 2000 摄氏度)内,形成 Fe3C 的吉布斯自由能值低于形成金属 Fe 的吉布斯自由能值。因此热力学有利于Fe3C的形成。

同样,在大部分温度范围内(最高约 1920 摄氏度),形成 Cr3C2 的反应吉布斯能量低于金属 Cr。 Cr7C3 和 Cr4C 也可以分别在 1650 摄氏度和 1550 摄氏度的温度下形成。因此在铬铁矿还原过程中,几种碳化物优先于金属Cr和Fe形成。

结果,不能通过铬铁矿的碳热还原直接生产LC Fe-Cr。因此,碳热还原的产物是 HC Fe-Cr 或充电铬,具体取决于铬铁矿中的 Cr 与 Fe 的比例。

焦炭颗粒(数量和大小)对反应区和配料塔中的电阻有很大影响。因此,焦炭具有双重功能,用于熔炼反应和将电能转化为热能。它还有助于保持上升的 CO 气体的负担。

Fe-Cr 碳热还原中碳化物的形成已经在低温下开始。高达 1650 摄氏度的炉渣温度总是导致 Fe-Cr 中的 C 含量为 7 % 至 8 %。只有当矿石的 MgO 含量高且渣温度超过 1700 摄氏度时,C 含量才在 4% 至 6% 的范围内。在 SAF 中无法达到较低的 C 水平,因此需要第二个工艺步骤。

原材料

用于冶炼 Fe-Cr 的炉料(矿石、还原剂和助熔剂)的类型和组合会影响熔炉操作并最终影响电力消耗。在此过程中产生的渣量很大程度上取决于用于生产过程的炉料的质量。电能的消耗受渣量的影响。渣量越大,对电能的要求就越高。

熔炉进料通常由铬铁矿(块状矿石、球团和型煤)、还原剂(无烟煤、木炭、焦炭和煤)和熔剂(石英石、白云石和石灰)组成。铬铁矿颗粒不一定具有均匀的成分,因为矿体之间,甚至矿层之间和内部存在差异。铬铁矿一般属于尖晶石晶体家族,通式为(Fe2+, Mg2+)O.(Al3+,Cr3+,Fe3+)2O3。

通过仔细控制炉料的尺寸范围和成分,可以维持理想的炉子条件。对原材料类型和尺寸范围的严格控制确保了填充床内良好的渗透性,而成分会影响渣的性质。然而,为了提高炉子的稳定性和生产率,可以使用许多炉料预处理。

通常用于铬铁矿的附聚工艺包括 (i) 烧结、(ii) 造粒和 (iii) 压块。此外,Fe-Cr 生产工艺的效率取决于进料的类型和预处理,即 (i) 预热和 (ii) 预还原。

对于易碎的铬铁矿,有必要在必要时进一步研磨后用粘合剂、还原剂和助熔剂将它们造粒,然后将它们通过回转窑,在那里它们被硬化(烧结)、预热和预还原到在向新加坡武装部队充电之前获得学位。

进入熔炉的铬铁矿主要是块矿和/或球团矿。在块状矿石的情况下,材料由被凝固的母岩包围的铬铁矿颗粒组成。球团通常由铬铁矿精矿制成,该精矿已经过团聚和预处理以形成球形颗粒。铬铁矿的粒度和微观结构从块状的致密圆形晶粒到球团的高度破碎的针状晶粒不等。控制块状、球团和焦炭的粒度范围,以最大限度地提高床层的渗透性。

处理矿石粉的另一种方法是通过窑预还原,其中未附聚的铬铁矿粉和低成本煤与熔剂一起用作窑的进料。在这种方法中,在接近 1,500 摄氏度的高温区,装料变成糊状的窑炉排放附近实现了细粉的自团聚。实现了非常高的还原度(80% 到 90%)从而减少下游电炉(SAF 或直流电弧)的负载,这些电炉基本上变成了熔化炉。

一种较新的方法,也是由几家工厂安装的方法,再次是通过造粒。生产颗粒时包含焦炭,这些颗粒在钢带烧结系统上进行烧结和部分预还原。从那里,球团被运送到预热竖窑,这些竖窑通常放置在 SAF 上方,作为直接进料仓运行,利用来自熔炉的废气热量。块状矿石、焦炭和熔剂也被引导至进料箱。

除了上述之外,还有一些其他方法可以制备用于冶炼的铬铁矿。这些包括旋转炉床烧结和球团的预还原,以及铬铁矿粉的流化床预热器。

生产过程

Fe-Cr 主要是通过在高温下发生的碳热还原产生的。铬铁矿被煤和焦炭还原形成铁铬合金。该反应的热量可以来自多种形式,但通常来自炉底电极尖端和炉膛之间形成的电弧。该电弧产生约2800摄氏度的温度。在冶炼过程中,会消耗大量电力。

Fe-Cr 的生产过程是高度电能密集型的,因为吸热还原反应所需的所有热量和在炉中实现热力学平衡所需的热量仅通过电能提供。因此,电能是该过程中最重要的输入。

间歇地从炉中取出材料。当熔炉炉膛中积累了足够量的 Fe-Cr 时,出钢口被钻开,液态合金和熔渣流从槽中冲下,进入冷水或钢包。液态铁铬在大型铸件中凝固,经过破碎、筛分、包装或进一步加工。

以下是 SAF 中 Fe-Cr 生产工艺的重要特点。

- 铬铁矿的还原性对工艺效率很重要。它由其矿物学(MgO/Al2O3比)、铬铁矿中的MgO结构形式、铬铁矿粒度、矿石中晶粒分布程度和矿石熔融温度决定。矿石需要具有孔隙率,因为铬铁矿的固态还原由于气体和多孔固体之间的反应而具有重要意义。此外,矿石必须具有足够的机械强度以承受磨损和破碎才能到达熔炉还原区。矿石的高熔融温度,如果存在良好的固态还原性,则允许矿石在到达熔融区之前有更多时间被还原。这意味着渣中的 Cr2O3 损失更少。

- Cr回收率主要取决于铬铁矿的还原性。从入炉Cr,除回收Cr到铁合金外,其余部分主要向炉渣报告,部分向炉尘报告。对于坚硬而致密的矿石,粉尘部分较低,但根据矿石的还原性及其大小,渣中的Cr2O3含量会增加。由于固态铬铁矿的还原效果显着,因此可以在熔炉中使用细矿石。细铬铁矿在熔化前很容易以固态还原,导致炉渣中的 Cr2O3 含量在 1.5% 至 4% 的范围内。同样重要的是,在出钢过程中将液态铁合金和炉渣完全分离,以使进入炉渣的液态 Fe-Cr 降至最低,从而优化 Cr 回收率。

- 良好的还原性,尤其是固态还原有助于利用更多的 CO 气体还原铬铁矿。炉渣中 MgO/Al2O3 的比率等于 2.1,对应于炉渣的最低熔点,从而使要熔化的炉渣部分的能量消耗最小。然而,由于渣中存在一些Cr2O3和其他氧化物,MgO/Al2O3的比值典型值为2.2。这也导致 SiO2 还原为 Si 的程度较低。由于将 SiO2 还原为 Si 是高度能源密集型的,因此也可以很好地节约能源。

- 在炉渣中以高 MgO/Al2O3 比在较低温度下还原会导致形成更多的高 C 碳化物。 Cr 碳化物如 Cr3C2 和 Cr7C3 的存在与较少的 Cr23C6 表明铬铁矿的固态还原较好。 Cr/Fe比对确定Fe-Cr的C含量也有影响。由于 Cr 比 Fe 具有更高的形成碳化物的亲和力,因此更高的 Cr/Fe 比意味着 Fe-Cr 中的 C 含量更高。

- 渣中高比例的 MgO/Al2O3 和碱性渣抑制 SiO2 还原为 Si。 SiO2 的还原需要更高的温度。 Cr2O3 和 FeO 在固态和较低温度下被还原,因此 SiO2 被还原的机会很小。同样,低硅含量是由于 Cr2O3 和 FeO 在固态和低温下还原的结果。

- 通常铬铁矿的硫(S)和磷(P)含量不高。因此,Fe-Cr 中的 S 和 P 主要来自还原剂。 S含量在0.6%至1%范围内的焦炭对0.014%至0.025%的Fe-Cr a S含量有贡献。对于脱硫,碱性炉渣、还原气氛和较高的脱磷温度是必要的。这些条件确实存在。对于脱磷,要求包括碱性炉渣、较低温度和氧化气氛。从所有这些中,只有一个基本的熔渣条件可用。铁合金中Si含量的增加表明还原气氛。尽管大部分 P 进入铁合金,但炉渣的高碱度会导致 P 含量降低。

- 正常条件下的渣成分对渣中Cr2O3含量影响不大。铁合金中高含量的Si可以通过硅热反应减少熔渣中溶解的Cr2O3,进而降低Fe-Cr中的Si含量,但这种反应仅在高Si含量时才显着。在这种情况下,渣的颜色会变浅。

LC Fe-Cr的生产

LC Fe-Cr 通常由 HC Fe-Cr 或充电铬制成。 LC Fe-Cr 的生产通常通过添加铬铁矿或通过在 HC Fe-Cr 中吹入氧气 (O2) 来完成。然而,由于将 C 含量降低到 LC Fe-Cr 规格范围内所需的高温(约 2100 摄氏度)以及由于在此过程中发生的 Cr 损失,这些过程没有吸引力。因此,这些降低HC Fe-Cr的C方法主要用于MC Fe-Cr的生产,LC Fe-Cr主要是通过金属热法生产。

在金属热生产过程中,还原反应是用具有负吉布斯能量的特定金属进行的。因此,批量生产的技术上合适的金属还原剂是铝 (Al)、镁 (Mg)、锰 (Mn) 和硅 (Si)。这些金属还原剂每吨 Cr 的化学计量消耗量为 Al 0.519 吨、Mg 0.701 吨、Mn 1.585 吨和 Si 0.405 吨,但在实际操作中,为了实现 Cr 的目标回收,消耗量可能略有不同。然而,Si 和 Al 还原剂使用起来更经济。两者之间,硅热还原工艺比铝热还原工艺更适用于生产LC Fe-Cr。

制造工艺