轧机轧辊异常及故障

轧机轧辊异常及故障

轧辊是轧机的变化部件,用于减小被轧材料的横截面和形状。它们是轧机的高应力部件,容易磨损。它们用于扁平材轧机和长材轧机。轧辊是轧机中最关键的部件,轧机的性能很大程度上取决于轧辊的质量和性能。

轧辊在恶劣的条件下运行,它们的应用需要耐磨性和韧性等多种性能的最佳组合。轧制过程中,轧辊承受高负荷,轧辊与被轧材料之间的接触区域受到磨损。轧辊还应能够承受轧制过程中它们通常暴露的机械和热波动。因此,卷具有有限的竞选寿命。运动寿命结束后,需要更换轧辊才能继续轧制。表面状态是决定换辊的标准之一。

从轧机中取出的轧辊在轧辊车削/轧辊研磨车间进行修整,并准备好在轧机中进行另一轮轧制。当直径达到最小丢弃直径时,将丢弃卷筒。

轧钢厂对轧辊的要求越来越高,这些轧辊能够更长时间地保持形状和轮廓,目的是延长轧制活动的长度。通常,任何轧机的轧辊寿命都受到计划轧辊报废的限制。然而,尽管轧辊供应商给予了仔细的关注,并且在轧机运行过程中也给予了关注,但在使用中确实会发生异常和轧辊故障。轧辊故障是轧机的一大灾难,不仅导致轧辊部分或全部损失,还需要清除轧机中产生的鹅卵石,导致轧机停工和轧机设备损坏。所有这些都对轧机性能产生不利影响。因此,应避免滚动失败。

轧辊异常和故障可能有多种原因。一些原因是由于轧辊制造商,而另一些原因是由于轧机。由于轧辊制造商和轧钢厂的原因,轧辊故障也可能发生。

轧辊制造商的原因是轧辊的内部缺陷,包括硬度不均匀、残余应力过大、微观组织不合理、材料强度低、组织转变形成内应力或收缩松动降低有效载荷面积等。轧辊故障还可能包括冷却系统不当,这会导致轧辊出现热应力,从而导致机筒破损。轧制异常也会导致轧辊破损。轧辊故障的其他原因包括轧辊和轧辊槽设计不合理、单道次变形过大、深火裂纹、疲劳和剥落等。下面介绍了轧辊异常和故障的一些重要原因。

轧辊缺陷和异常

针孔和孔隙是可以出现在表面上或可以在表面下的缺陷。孔的轮廓可以是圆形或不规则的,有或没有闪亮的内部。它们随机分散在冷铸辊的辊筒上。闪亮的内部更常见于表面下的缺陷,表明被困气体没有暴露在空气中以允许氧化发生。气体可能来自模具涂层,甚至来自冷却模具中的火裂纹。类似缺陷的其他原因(通常称为孔隙率)是在凝固过程中缺乏枝晶间进料或可能来自熔体的气体产生。在某些情况下,静态铸铁轧辊的孔被残留液体“填充”,并被视为具有圆形轮廓的硬点。此特征会导致表面质量问题,但很少会导致灾难性故障。这些缺陷被认为是轧辊故障。

非金属夹杂物是轧辊异常。非金属夹杂物可以有不同的大小和外观。非金属夹杂物可能有不同的来源,例如熔渣或熔剂夹带或来自模具或铸造设备的外来颗粒。这是一种轧辊异常,会影响表面质量,但通常不会导致大量轧辊故障。

轧辊上的硬点和软点是表面和/或亚表面缺陷。这些缺陷在外壳材料内表现为圆形或半圆形、白色或灰色斑点,并且比周围的贱金属更硬或更软。它们通常不会表现为局部的单一缺陷,但通常会影响大部分辊体。这种情况仅限于可以给出不同解释的铸轧辊。硬点显示偏析的碳化铁集中,而软点显示碳化物耗尽或石墨富集区域。一个原因可能是由向心力推动的气泡在最终凝固之前通过壳金属引起的偏析效应。该气体来源于涂料粘合剂中所含的结晶水的突然分解。其他原因可能与旋转铸造过程中模具的过度振动有关,这会影响在固/液界面凝固过程中的偏析。这是一种轧辊异常,可能会导致被轧材料的表面标记,但不会导致严重的使用故障。

轧辊硬度变化

在轧辊的情况下,很难获得正确的硬度读数,并且硬度与其他性能的线性关系总是受到一定程度的限制。这是因为卷材的成分和结构变化很大。因此,硬度读数在滚动的情况下比帮助更令人困惑。轧辊制造商和轧辊用户对硬度读数的看法一直存在分歧。

只有表面硬度可以在辊中无损测量。这种二维测量通常被认为是表面后面的三维体积的代表。但是在轧辊中,由于铸造(随着距表面距离的增加而降低凝固速度)和热处理(在淬火过程中随着距表面距离的增加而降低冷却速度)引起的宏观和微观变化,硬度梯度与时间-温度-转换曲线)。进一步的硬度深度受成分和热处理方法的影响。

此外,轧辊材料非常坚硬,因此受加工硬化(在车床或磨床上)和回火(在磨床上)的影响很大。硬度对耐磨性有影响。但是,硬度越高,一切都越好,这也是不正确的。其他参数对轧辊性能的影响较大,如成分、微观结构和残余应力。

此外,在轧辊的情况下,轧辊表面的硬度会发生变化,因为辊筒的表面积非常大。此外,在轧机中使用轧辊进行一些轧制后,硬度的不均匀性可能会增加,因为与被轧热材料接触的轧辊中心部分会进行回火,从而导致硬度降低。

残余应力

轧辊通常具有残余应力。这些残余应力在表面上是二维的,在体积上是三维的。在表面处,径向应力为零,而纵向应力(轴向)在筒体边缘处也为零。在枪管的主要部分,轴向和圆周(切向)在符号和尺寸上是相等的。在中心线上,靠近轧辊的轴向区域,切向应力和径向应力的大小和符号相等。这里纵向与切向/径向应力的关系由辊直径与长度的关系给出。应力超过辊的材料强度会导致辊的自发断裂。纵向应力过大可先垂直于轴向断裂,切向/径向应力过大可先沿轴向断裂。

残余应力对轧辊的强度有很大影响。抗压强度提高了疲劳强度,减少了裂纹扩展,降低了辊筒表面的剪切应力和加工硬化。拉伸残余应力可能导致轧辊断裂。轧辊中的压缩和拉伸残余应力在轧辊的横截面上相互补偿。需要在轧辊中控制适当的残余应力水平。

由于单一负载和热断裂导致的轧辊损坏

轧辊损坏也可能由单个负载引起。每当将轧辊放入轧机并开始轧制时,轧辊表面都会加热到平均温度,经过一段时间的轧制后温度会稳定下来。在此期间,辊内存在外热内冷的温度梯度。由于这种温度梯度,辊的外部比内部具有更大的热膨胀。这会在辊子中产生热应力,外部为压缩应力,内部为拉伸应力。热拉应力增加了残余拉应力,如果总拉应力达到材料的强度,则会引发裂纹,这是轧辊失效的起点。较低的是轧辊入磨时的初始温度;热断裂的风险更高。

在热破裂的情况下,枪管断裂,显示出径向断裂线,其起点位于或靠近枪管轴线。断裂垂直于轧辊轴线,通常发生在靠近枪管长度中心的位置。热断裂与辊筒表面与轴心的最大温差有关。温度差可能是由轧辊冷却不良或什至轧辊冷却故障或轧制开始时的高产量引起的轧辊表面的高加热速率引起的。轧辊外部区域和内部之间的这种温差引发了热应力,该热应力叠加在轧辊中现有的残余应力上。例如,在轧制开始后的关键阶段,外表面和轧辊轴线之间 70 摄氏度的温差会在纵向上产生大约 1,100 kg/sq cm 的附加热应力。一旦芯中的总纵向拉伸应力超过芯材料的极限强度,就会引起突然的热断裂。这可能是轧机故障或轧辊故障。

事实上,有三个因素对热断裂很重要。这些是 (i) 热梯度,(ii) 核心材料的强度和完整性,以及 (iii) 残余应力。实际上,卷芯材料的强度较低;热断裂的风险更高。

残余应力对热断裂有很大影响。残余应力始终是辊外部的压缩应力和内部的拉伸应力。这些应力在轧辊上加工出凹槽的所有区域都减小了,但在凹槽之间的区域仍然很高。当这些轧辊在轧制过程中被加热时,热应力被添加到残余应力中,当总拉伸应力(在凹槽之间最大)达到材料的强度极限时,凹槽之间就会发生热断裂。

轧辊的机械和物理损坏

轧辊也可能有机械损坏。由于局部机械过载,可能会导致轧辊机械损坏。在卷筒上发现一些侵入、瘀伤、压痕是很常见的。当任何异物与被轧制的材料一起进入轧辊时,就会发生这种情况。当异物硬度高或尺寸大到足以在轧辊上造成较深的压痕时,就会发生轧辊损坏。如果轧辊压痕较深,则需要对轧辊进行加工。

辊子的物理损坏可能有多种类型。这些都在这里描述。

剥落是轧辊的异常之一。在轧制过程中,轧制宽度范围内的轧辊表面会形成一层薄薄的氧化物。仅部分去除该氧化层称为剥离。当观察到母卷材料的银色圆周条纹时,可以很容易地识别出这种剥离,其中混杂着仍然粘附在辊表面上的蓝色/黑色氧化物条纹。当离开轧辊咬合时,轧辊表面的氧化层随轧辊表面温度和在高温下暴露在空气中的时间而增长。由于被轧制材料和轧辊的表面速度不同,该氧化层受到交变剪切应力。一旦超过该氧化层的疲劳强度,该层就开始剥离。剥离的特点是只有氧化层被剪掉,而基本卷材保持完整并继续抵抗剪切力。这种现象的发生取决于轧制条件,包括被轧材料的表面温度(这在很大程度上决定了氧化皮的性质和硬度)、压下率、轧辊冷却和轧制运动的长度。轧辊剥落是轧机的特点。

擦伤或机械标记是轧辊筒上的局部压痕,以及轧制宽度内外的热引起的擦伤、火裂纹和压力裂纹。这些痕迹主要出现在轧机后精轧机架的工作辊上。这些是由与鹅卵石、被轧材料的折叠和/或冷端、异物或通过辊缝的较厚的氧化皮颗粒有关的局部极端过载引起的。所有这些异常,在高轧制速度下发生时,会导致高压以及变形和摩擦热。这些情况会在轧辊上造成局部表面损坏。如果轧制过程失控,它们是由轧机异常引起的。

条带是辊的异常。它是出现在工作辊上的严重剥落的光亮区域,其取向在圆周方向上,并且经常以具有非常粗糙表面的带状形式出现。带状通常出现在热轧机早期精轧机架的 ICDP(无限冷双浇注)工作辊上,即使在相当短的运行时间之后也是如此。当高铬工作辊在相同的关键机架和位置运行较长时间后使用时,也可以进行捆扎。由于交变摩擦力与交变热载荷相结合,超过了壳体材料的热疲劳剪切强度,主裂纹深度内的表面平行裂纹会发展并传播,直到火焰裂纹区域从轧辊上剪下。一旦轧辊表面局部劣化,就会引起剪切力的峰值,从而导致轧辊筒周围的剥落带非常快速地发展。去除层的深度约为 0.1 毫米至 0.2 毫米,或多或少对应于主要裂纹的深度。出现这种情况主要与轧机条件有关。

轧制材料的焊接主要在后精轧机架的工作辊上的辊筒上进行,尤其是在轧制薄规格时。高比轧制压力和低轧制温度是被轧材料焊接到轧辊表面的基本条件。特别是轧制异常,例如被轧制材料的鹅卵石、卷曲和折叠端部会导致极高的压力,这有利于材料粘附到轧辊上。因此,在这些过载区域中会导致轧辊表面以压痕或什至剥落形式增加的塑性变形,在这些区域中,严重的热量产生会增加裂纹或擦伤。最后精轧机架的轧辊等级选择错误会导致灾难性的粘着。这种损坏是由工厂条件造成的。

与在平板轧机中轧制材料的边缘重合的机筒表面上会出现圆周波状划痕凹槽。程度取决于换辊前被轧材料的宽度变化。这种外观通常在早期精轧机架的工作辊上观察到。这是由于被轧材料边缘的变形阻力增加以及早期精轧机架的高压下率造成的。如果被轧材料的边缘比中心冷得多,并且如果边缘上存在硬氧化皮,则较高的比载荷会导致轧辊表面的局部磨损增加。这在用高合金轧辊等级轧制不锈钢时更为普遍。这是与工厂相关的事件。

有时由于轧机异常,驱动电机会产生很大的力矩。由于电机始终是磨机的强大部件,因此会产生较大的力矩。由于巨大扭矩的积累,辊颈故障发生,因为辊颈通常是整个系统中最薄弱的部分。当辊颈断裂时,它显示出典型的快速脆性爆裂结构,断裂区域通常与轴向成45度角。但在正常轧制过程中,轧辊颈疲劳扭转失效很少见。

辊轴颈可能会出现横截面故障。它通常从靠近枪管的半径底部开始。断裂面沿着半径,然后继续进入枪管的侧面,并剪掉枪管端面的一部分。在冲击载荷条件下,峰值载荷可能超过芯材的极限弯曲强度,并发生断裂,通常在最高应力的横截面区域。如果在换卷过程中由于掉落或不正确使用搬运杆而导致卷筒处理不当,辊颈可能会破裂,或者更经常因断裂而失效。一根枪管附在轴颈上的事实表明误用失败。这是工厂故障。

由于弯曲断裂,轴颈可能会发生故障。断裂线从外部开始并遍布整个横截面,特别是从圆角区域开始,并且经常发生在疲劳裂纹扩展之后。这种失效是由超过轴颈的极限弯曲强度或疲劳强度的高弯曲载荷引起的。它通常仅限于热轧机架中任何等级的 2-Hi 工作辊。这种断裂的原因可能是 (i) 高滚动载荷和薄弱的轧辊设计,(ii) 具有极端弯曲力的轧制异常,(iii) 就轴颈强度而言,轧辊质量不足,以及 (iv)圆角半径过小、周向槽、腐蚀引起的疲劳裂纹等造成的缺口效应。这要么是轧机故障,要么是轧辊故障。

在驱动端扭矩导致轴颈失效的情况下,断裂面向轧辊轴线倾斜,可以显示完全剪切断裂,通常形成锥形断裂。这种类型的断裂发生在驱动端,从最薄弱的部分开始,通常是开口环凹槽,传播到颈部中心,或从铲端半径的根部。当驱动端的扭矩超过轴颈材料的抗扭强度时,就会发生这种情况。轴颈的强度也会受到锐半径的缺口效应的影响,即在开口环凹槽中,或任何其他应力提升器,如径向钻孔。对于轧机的设计和运行,负载可以是正常的,在这种情况下,轧辊材料需要升级,或者负载可能超过标准轧机运行,这反过来又高于轧辊材料的抗扭性。过载可能在多种情况下发生,例如 (i) 由于贴纸导致轧机失速,(ii) 轧制异常,例如被轧材料的焊接、轧辊间隙的错误预设等,以及 (iii)由轧机或驱动端加工不当造成的驱动轴安装不正确。这通常是工厂故障。

轴颈的故障也可能是由于轴承磨损和卡住。在轴承区域的轴颈上可能会沿轴线或沿圆周方向出现划痕或深划痕。也可能有压痕和夹杂物的氧化皮碎片或其他外来材料。其他损坏可能包括轴承下方地表的氧化和侵蚀。在轴承区域可能会出现明显的旋转痕迹和火裂纹,在极端情况下,可能会导致颈部热断裂。裂缝也可以从注油孔传播。密封不足、损坏甚至缺失会使水、水垢和其他外来颗粒侵入内轴承座圈和轴颈之间的间隙。沿轴线的深划痕是由轴承和轴颈之间的碎屑在拆卸轴承进行轧辊磨削时钻入表面造成的。润滑脂粘度过低以及轴承与轴颈之间的间隙错误以及外来颗粒会在轴承内圈因微滑移围绕辊轴颈移动时导致表面损坏和磨损。这甚至会导致轴颈和轴承之间的冷焊和内聚以及润滑孔堵塞。结果可能包括高摩擦载荷、产生的热量产生的火裂纹和轴承卡住。轴颈过度磨损、缺乏润滑、椭圆机加工或颈环安装不正确或任何其他密封不足都会使磨机冷却水渗入轴承下方并导致腐蚀。这是工厂故障。

火灾裂缝

火裂纹是热冲击裂纹,在非常快的冷却速率下在轧辊表面上形成。当轧辊旋转过程中具有垂直于轧辊表面的热梯度的受热轧辊表面被冷却水淬火时,会产生表面拉应力。当拉伸应力达到轧辊材料的拉伸强度时,就会产生裂纹(火裂纹)。这些裂缝只有在拉应力作用下才会形成。

轧辊水冷热轧轧辊表面出现火裂纹是很正常的。它有助于改善滚动咬合。然而,火裂纹会发展成更深的裂纹,从而因剥落而导致轧辊故障。火裂纹图案取决于卷材的强度。卷材强度越高,防火裂纹网越宽,防火裂纹越深。最严重的火灾裂纹发生在轧机停止时轧辊之间有热材料并且水冷仍然存在。这种影响在粗加工机架组中更为严重。大鹅卵石突然停工时,应立即停止轧辊冷却,让轧辊正常冷却,不进行淬火,以免产生深火裂纹。此外,在大鹅卵石突然停工时,建议在重新启动磨机之前检查轧辊表面是否有深裂纹。

通常有三种类型的火灾裂缝。它们是 (i) 带状裂纹、梯形裂纹和 (iii) 局部裂纹。

带状裂纹对应于被轧材料的宽度以及工作辊和被轧材料之间的接触弧。这些裂缝的外观是通常的马赛克类型,但它的网格尺寸比传统的火裂模式更大。在轧机停机的情况下,被轧材料可以在相当长的时间内与工作辊保持接触。轧辊表面的温度在接触区域迅速升高,热量深入轧辊体。引起的热应力超过了轧辊材料的热屈服强度。当被轧材料被移除并且轧辊被抬起时,轧辊表面冷却,由于该局部区域的收缩,表面开始开裂。裂纹的严重程度取决于接触时间和冷却速度。这是工厂故障。

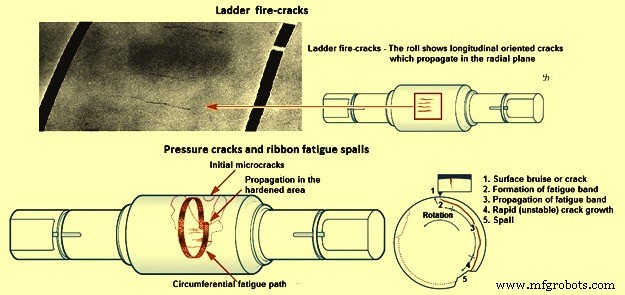

梯形裂纹(图 1)位于轧辊筒的圆周带内。这些是在径向平面上传播的纵向裂纹。这种类型的裂纹可能是由于冷却不足而引发的,例如冷却喷嘴堵塞。由于明显的热量渗透到辊体中,这些火裂纹比通常的火裂纹要深得多。这是工厂故障。

图 1 梯子上的火裂纹和压力裂纹

在局部火裂纹的情况下,枪管会显示局部区域的火裂纹,有时还会出现压痕甚至局部剥落。当这些局部区域内的机械应力和热应力的组合超过机筒材料的屈服强度并在随后的冷却过程中被夸大时,就会出现这些裂纹。轧机异常,如冲击擦伤、轧材焊接、轧材边缘或尾端卷曲(夹住)是此类损坏的可能原因。火焰裂纹和压力裂纹的结合使这种损坏非常危险,因为它可能导致带材疲劳(图 1)甚至立即剥落。这是工厂故障。

滚动疲劳

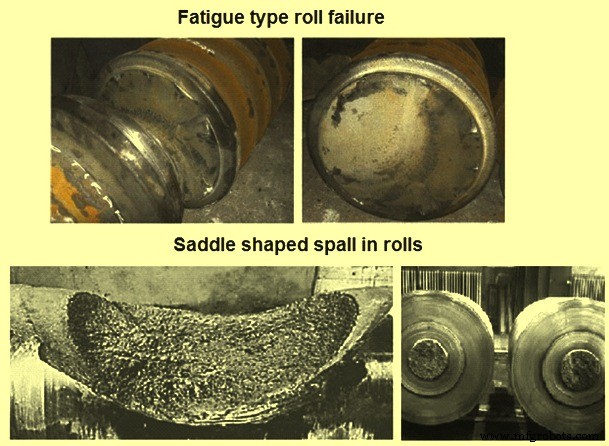

轧辊也因疲劳而损坏。疲劳造成的损坏可以从表面或次表面开始。由于轧机中的高负荷,可能会出现轧辊疲劳问题。疲劳失效的典型例子是型材轧辊的筒体(图 2)。腐蚀疲劳也可能是一个问题。有了腐蚀疲劳,根本就没有安全操作,也没有疲劳极限。通过优化轧辊设计和高残余压缩应力来降低标称应力,可以减少腐蚀疲劳。与腐蚀疲劳有关的另一点是根本没有安全操作,也没有疲劳极限。腐蚀疲劳断裂是由于交替的应力和时间。

有时,在轧机出现冷却问题后,轧辊会出现一些周向火裂纹,这些裂纹在一定深度上确实会减小轧辊的横截面,并且由于高负荷,轧辊会在低周疲劳条件下断裂。

图 2 疲劳型轧辊故障和马鞍形轧辊剥落

剥落

剥落可能是滚动失败的另一个原因。卷中有两种不同类型的剥落。一种从初始表面裂纹开始,而另一种从次表面开始。表面裂纹通常是由局部过载和包括异常滚动条件在内的所有类型的滚动异常引起的。当轧辊表面的塑性变形大于轧辊材料允许的塑性变形时,就会出现裂纹。

造成致命滚动损坏的剥落总是倾向于在相对较低的转数下发生。这意味着裂纹萌生、裂纹扩展和最终剥落破坏可以在一次轧制过程中发展。

有五种类型的剥落。这些是 (i) 鞍形剥落,(ii) 压力裂纹和带状疲劳剥落,(iii) 壳/芯界面结合相关的剥落,(iv) 由于壳深度不足造成的剥落,以及 (v) 桶边缘剥落。

鞍形疲劳剥落(图 2)起源于壳/芯界面下方的芯材并突破到筒体表面。在剥落的深处可以看到不同强度的疲劳线,表明从核心到桶表面的传播方向。这些剥落发生在带有片状石墨铁芯的工作辊上,主要位于筒体的中心。剥落是由于在轧制薄规格和硬质材料时大量减少而导致的高循环载荷引起的。这些载荷在芯材上产生高交变应力,超过疲劳极限,许多微裂纹开始形成,导致芯材逐渐变弱。在下一阶段,这些微裂纹连接在一起并传播到外壳并通过外壳到达枪管表面,从而产生大而典型的鞍形剥落。制造过程中在芯体中热引起的高残余拉应力有利于这种类型的轧辊损伤。

在压力裂纹和带状疲劳剥落的情况下(图 1),最初,一个或多个压力裂纹会形成在局部过载区域,位于或靠近枪管表面。这种裂纹的方向通常平行于轧辊轴线,但在非径向方向上传播。在下一阶段,疲劳的猫舌状断裂带在大致平行于枪管表面的圆周方向上逐渐传播。传播方向与滚动旋转方向相反。传播在轧辊的工作表面内发展,深度和宽度逐渐增加,随后上覆的滚筒表面出现大的表面剥落。前缘处的高局部载荷、被轧材料末端的鹅卵石或加倍,超过了外壳材料的剪切强度并引发了裂纹。随后的滚动使材料疲劳,裂纹不断扩展,直至发生大量自发剥落。

在双浇注辊的情况下,大面积的外壳材料在弱结合界面后与芯分离,直到达到完全冶金结合的区域。此时,裂缝迅速向筒体表面扩展,导致大的剥落。在轧辊的铸造过程中,目的是实现外壳和核心金属之间的完全冶金结合。 Disbonding of the shell from the core during operation is favoured by any reason which reduces the strength of the bond such a (i) residuals of oxide layer between shell and core, (ii) presence of flux or slag at the interface, and (iii) excess of carbides, micro-porosities, graphite flakes or non-metallic inclusions such as sulphides etc. Other reasons for separation of the shell and core can be the excessive local overload during mill abnormalities initiating a local disbonding which continues to grow by fatigue crack propagation following the shell/core interface until a critical size is attained. This leads to a spontaneous secondary big spalling. This kind of damage can happen even if there is no metallurgical defect in the bonding zone. Excessive radial tensile stresses in the bonding zone due to abnormal heating conditions (failure of the roll cooling system, sticker etc.) can also be a reason for separation of the shell and core. This is normally a roll fault if bonding defects are present.

Spalls due to insufficient shell depth takes place when the interface between the shell metal and the core is completely welded but the depth of shell is insufficient to reach scrap diameter. The core material which contains more graphite and lesser alloy is much softer than the shell material and shows as grey in colour. As the interface follows the solidification front of the shell metal, the areas of soft core metal showing at the barrel surface, are patchy and not continuous. The depth of shell depends upon a number of factors which controls the centrifugal casting process such as metal weight, casting temperatures, and time base etc. It is when one of these critical parameters has not been met then insufficient shell depth is obtained. This is a roll fault.

Surface and/or subsurface cracks and associated spalls form on the work roll barrel in case of flat mills around 100 mm to 300 mm from the end of the barrel in a circumferential direction. These cracks are extended towards the freeboard of the barrel surface. In extreme cases, these cracks can enter into the neck radius. This cracked edge either can stick to the roll body or break out as a large spall. Excessive pressure on the end of the work roll barrel, reinforced by positive work roll bending, lack of barrel end relief of the back up roll, poor shape of the strip, thick edges (dog bone shape) or wrong set-up process induces a local overload which exceeds the shear strength of the work roll material. Excessive wear profiles due to long campaigns can cause localized overloads at the barrel ends which favour the initial crack. Continued rolling propagates the crack, exiting at the freeboard and failure then occurs. This is a mill fault.

Damage of steel roll due to hydrogen

Hydrogen (H2) can cause two types of problems in steel rolls. One is special fatigue shown by starting of one or more round of cracks perpendicular to the longitudinal direction of rolls and growing conically into both the directions. It takes a long time until this fatigue becomes evident. The cracks do not really work as stress raisers through bending. The cracks are situated more or less in the stress free area and it is only the thermal stress which really alternates from campaign to campaign. These rolls are in service for many years until the problem become evident. It has been observed that these phenomena always start in the upper barrel end, upper neck, where hydrogen concentrates during solidification and where during primary cooling in that volume and where the ferrite-austenite transition takes place last. It is really a progressive fatigue situation, however the only stresses in this area are related to residual and thermal stress and the number of alterations of loads is very small. But ultimately H2 is found to be active.

The second H2 related issue is that delayed brittle fraction happens unexpectedly, without any rolling load on the roll. Sometimes it happens when rolls are still on stock, even years after delivery. This phenomenon is well known. The material is made brittle by H2 and when subjected to a load, sooner or later (depending on the content of H2 and the stress) the roll begins to disintegrate without any sign of deformation, not even anywhere in the area of fracture topography which shows only cleavage face.

H2 is critical for steel only as long as the atoms of H2 are dissolved in the microstructure and can move by free diffusion. As soon as two atoms combines into H2 gas and is present in cavities or porosity, the gas is no more harmful. Shrinkage cavities are the traps for catching H2. Hence, H2 related failure is not normally found in rolls with large shrinkage cavities. Since the cast rolls always have at least micro cavities, the tolerable content of H2 is much higher than the forged rolls.

制造工艺