金属铸件设计——铸件的寿命

为质量和价值设计金属铸件

良好的金属铸件设计意味着创建最简单的模具,以产生所需的形状。这个过程需要金属和铸造方法方面的专业知识,才能找到优质铸件的最佳价值。

最终用户通常需要知道铸造金属物体在受到撞击时、在不同的热条件下(最重要的是在负载下)会如何表现。随着时间的推移,它会翘曲、开裂或变形吗?这些机械要求决定了哪种金属最适合产品。出于美学或机械原因,金属设计也可能需要一定等级的精加工。工程师或设计师选择金属和铸造方法来满足这些需求,并利用他们在铸造中材料和方法如何相互影响的经验来创建设计。了解金属在液态、冷却和固态状态下的行为对于创建能够最大限度减少生产车间问题的设计非常重要。

金属铸件设计中的变量

金属铸造性

影响铸件设计结果的主要金属特性有四个:

- 流动性 是各种金属在熔融状态下流动的难易程度。金属在液态时的流动性越强,就越能更好地捕捉模具中的小细节。

- 收缩率 是熔融金属从液态冷却时的收缩率。液体收缩描述了金属开始冷却时的收缩率,凝固收缩描述了金属开始从液体凝固成固体的时间点,以及金属凝固时的固体收缩。这些速率可以预测冷却过程中可能发生的应变和缺陷。如果设计的某些部分冻结得比其他部分快得多,则可能会挑战铸件的完整性。

- 熔渣或熔渣 描述铸件中存在的非金属夹杂物,以及它们在哪里是可接受的(表面)或有害的(表面下)。

- 浇注温度 是可以浇注给定合金的温度;金属越热,面临的生产挑战就越多。

传热

两种不同的传热速率会影响金属在模具中凝固的速度。一个是金属自身的热量分散,另一个是铸件与模具接触处的热传递速率。这些速率有助于确定整个铸件的整体温差,以及在铸件部分首先改变状态时可能发生的冷却差异。

固化模式

通常,铸件在接触模具的地方冷却得更快,从边缘向内结晶。了解给定金属的结晶、传热和收缩率可以让工程师或冶金学家预测通过铸件的结晶模式。当希望最大限度地减少收缩问题时,模具的设计考虑到了这些凝固模式。模具的某些部分可以用冷水冷却,以在一个部分中产生更快的收缩。铸件的其他部分可能与称为冒口的储液槽相连,该冒口将液态金属缓慢地送入冷却的铸件中,以防止在凝固金属收缩时形成空腔。

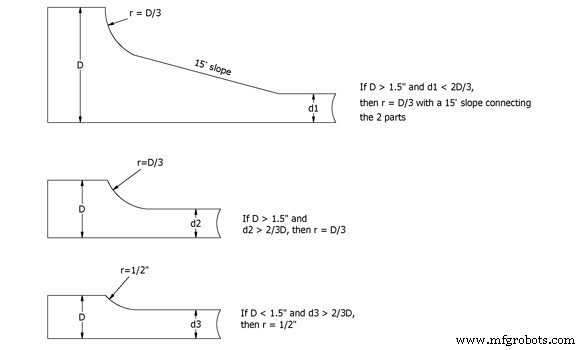

形状和截面尺寸变化

冷却铸件中的热点可能会在材料厚度增加的地方形成。在可能的情况下,设计厚度均匀的铸件是有帮助的,但在不可能的情况下,设计可以通过逐渐改变壁的坡度来最小化应变,并确保在所有地方都保持最小的金属厚度。

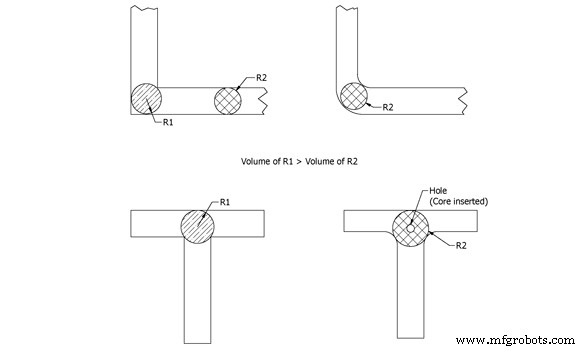

部分之间的连接

截面之间的连接处的锐角是工程师在考虑铸件厚度时要注意的一个区域。除非设计师很小心,否则铸件的两个或多个部分组合在一起会在部分相交处产生更大体积的金属。如果设计师对这些角进行平滑处理,使其远离锐角,则可以使该体积与两侧的金属体积更加一致。

模具稳定性

铸模必须能够处理金属冷却时的行为。膨胀、收缩和排气(在浇注过程中从模具中逸出的气体被困在凝固的铸件中)都是可能的,具体取决于所使用的金属。模具所用的材料必须能够承受金属的所有状态,不断裂也不塌陷。

表面处理能力

不同的成型方法产生不同的饰面。如果产品需要精细的表面处理,成型工艺往往更昂贵。在某些情况下,只需要对部分产品进行精加工,部分铸件在脱模后可以进行机加工:在这些情况下,金属需要易于加工。非常光滑的饰面往往来自更密集且因此更昂贵的成型工艺,但对于大型物体,这比加工整个表面更便宜。

其他模具设计注意事项

为了以合理的价格生产出优质的铸件,设计师应尽量减少或消除昂贵的型芯、深拔模和不规则分型。

草稿

拔模是指铸件垂直壁上的锥度。这些是必要的,这样可以在不干扰模具壁的情况下移除作为正在设计对象的“正”图像的图案。

核心

型芯用于在铸件内部制造有意的孔或空隙。它们被设计为在成型过程中燃烧或在之后摇出。它们的生产成本通常很高,在某些设计中可以通过改变模具的“分型线”或铸件的方向来避免。

分型线

分模线是在模具的两半合在一起的地方创建的。冒口和浇口通常沿着分型线放置,因此在移除铸件后可能需要额外的金属制品,以去除额外的材料。分型线也可能有金属泄漏,通常是薄而扁平的:这称为飞边,去除飞边是铸造后的常见步骤。

精益求精的铸件设计

在设计金属铸件时,了解材料和方法之间的关系是制造质量和价值产品的关键。金属和模具之间的依赖关系很复杂。了解最终产品所需的机械性能将影响所需的金属;金属在液态、冷却和固态下的行为将决定模具的一些需求。例如,流动性较低的金属在细节较少的模具中可能会做得更好:冷却时非常脆的金属可能不太适合具有容易碎裂的锋利边缘的设计。所需的熔化温度也将决定铸造车间工艺的挑战——例如,钢的高熔点要求在整个铸造过程中进行更高水平的监控和精度。设计师、工程师和金属工人之间的经验和交流有助于以最低的价格创造出优质的产品。

上一篇:介绍金属铸造工艺下一篇:原型制作

制造工艺