CNC加工中如何控制弹跳刀、打刀和过切

1。弹跳

弹跳刀是指刀具因受力过大而产生较大的振动。跳刀造成的危害是造成工件过切和刀具损坏。当刀具直径小,刀轴过长或受力过大时,都会出现跳刀现象。如果使用合理的刀具和加工方法,可以减少跳刀的机会。

影响刀具变形的主要因素有3个:

1) 刀具长度

2) 刀具直径

3) 工具的力量

1.刀具长度

对于相同直径的刀具,当刀具长度增加一倍时,其变形量将增加3倍。加工时尽量缩短刀具长度,以降低跳刀风险。

2。刀具直径

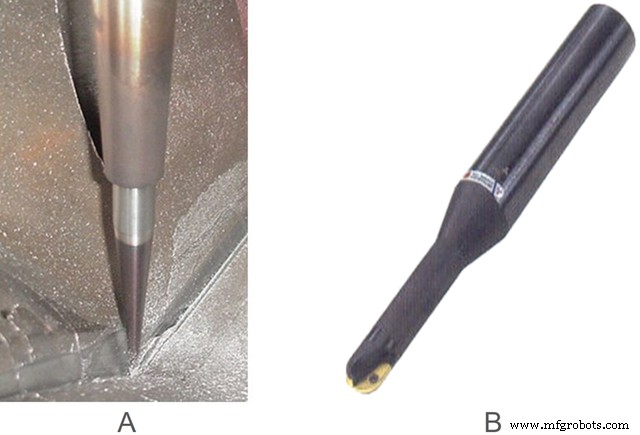

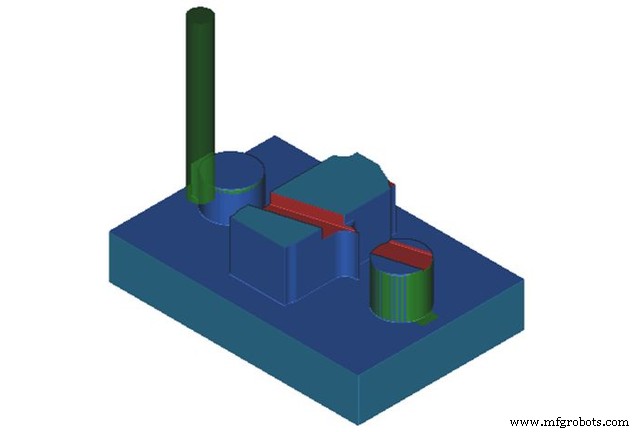

对于相同长度的刀具,当刀具直径减小一倍时,其变形量将增加四倍。加工时尽可能选择大直径刀具或使用加强型刀具进行加工,以减少折断刀具的风险。 (如下图:A用热丝和锥颈刀,B用强柄工具加工)

3.工具的力量

刀具的变形与其在加工过程中受到的力成正比。减少工具受到的力可以减少折断刀的机会。要减小刀具受力,就必须减小刀具与工件的接触面积。

减力示例

加工较深位置时,可采用较小的进给量和精细的R角刀具,以减少加工过程中刀具受力,从而降低折刀风险。

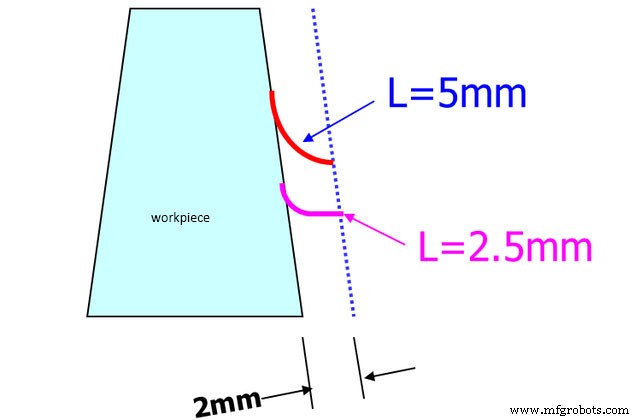

下图为D50R6刀具和D50R0.8刀具在同一深度加工时与模具材料的接触位置对比。可见,使用细R角刀具加工较深的工件,比大R角刀具更能降低切削力。

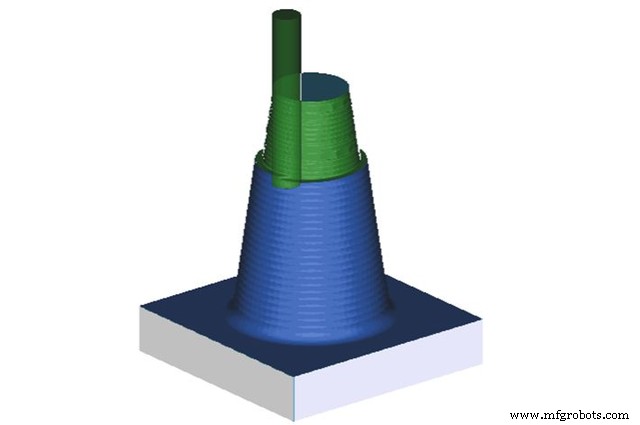

减少刀具用量(即每把刀具的总深度)。当加工深度大于120mm时,必须安装两次刀具,即先安装短刀架加工到100mm深度,再安装加长刀架加工100mm以下的零件,并设置少量切刀。

2。击中

打刀是指刀具的切削量过大。除切削刃外,刀杆还撞击工件。造成刀具碰撞的主要原因是安全高度设置不合理或根本没有设置安全高度、加工方法选择不当、刀具使用不当、二次粗加工的余量设置小于二次粗加工的余量。第一次粗加工等

1 ) 切削量过多

解决方案:

减少切削量。刀具直径越小,应吃的切削量越小。一般情况下,模具每次粗开的切削量不超过0.5mm,半精加工和精加工的切削量较小。

2 ) 选择不当的处理方法

将轮廓铣削模式更改为型腔铣削模式。当加工余量大于刀具直径时,不能选择轮廓铣削方式。

3 ) 安全高度设置不当,提刀时撞到夹具

解决方案:

- 安全高度应大于夹持高度。

- 在大多数情况下,不能选择“直接”进刀和退刀方式,特殊工件除外。

4 ) 二次粗加工余量设置不当

第二次粗加工的余量一般应比第一次粗加工的余量大0.05mm。如果第一次粗加工的余量为0.3mm,则第二次粗加工的余量应为0.35mm。否则工具栏很容易撞到上侧壁。

除上述原因外,修剪刀路时还会出现撞刀现象,所以尽量不要修剪刀路。刀具碰撞最直接的后果就是损坏刀具和工件,更严重的可能会损坏机床的主轴。

3。 O 切分 丁

过切是指刀具同时切削不能切削的部分,造成工件损坏。造成工件过切的原因很多,主要有机床精度低、打刀、弹刀、刀具不当等。另外,如果操作者对刀设置不准确,可能也会造成过切。

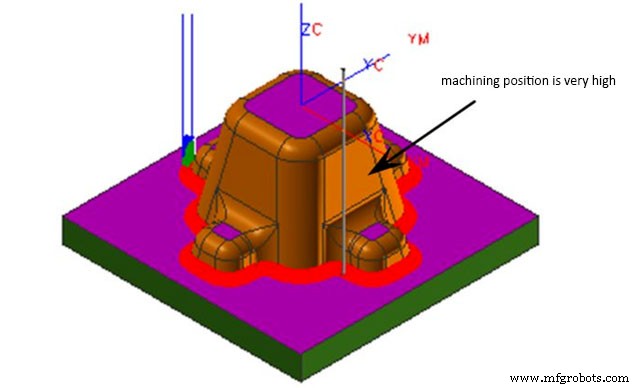

下图的情况是安全高度设置不当造成的过切。

编程时,一定要小心谨慎。完成程序后,需要详细检查刀具路径,避免过切,否则会报废模具或损坏机器。

作为一家专业的CNC加工制造商,SANS Machining专注于小批量加工零件10多年,我们可以提供铣削、车削、磨削和EDM服务。所有零件均按您的图纸生产,无最小起订量。

制造工艺