少量 SiO2 对四方氧化锆纳米粉体烧结动力学的影响

摘要

在本文中,研究了 3 mol% 氧化钇稳定的氧化锆 (3Y-TZP) 在添加和不添加少量 (0.2 wt%) SiO2 添加剂的情况下的烧结行为。研究了以两种方式(共沉淀和机械混合)添加的二氧化硅对 3Y-TZP 纳米粉末在初始烧结阶段的烧结动力学的影响。发现二氧化硅添加剂导致在初始烧结阶段的主要烧结机制从体积 (VD) 到通过共沉淀获得的纳米粉末中的晶界扩散 (GBD) 发生变化。结果表明,二氧化硅的添加方式也显着影响 3Y-TZP 的烧结动力学。对于通过混合方法获得的含有二氧化硅添加剂的纳米粉体,由于 VD 机制的优势,会发生烧结过程。发现二氧化硅添加剂和机械活化导致烧结过程加速。

背景

众所周知,氧化锆在物理和机械性能的广泛范围和组合方面确实非常出色,例如高断裂韧性;高强度和硬度;生物相容性;离子电导率;抗辐射和耐化学性 [1]。许多特性结合在一种材料中,氧化锆。由于氧化锆的相变能力,这是可能的 [2]。氧化锆可以以三种状态存在:单斜晶态、四方晶态和立方晶态。这些状态可以通过添加 Y2O3、MgO、CaO 等添加剂来稳定 [3]。氧化钇稳定四方氧化锆(Y-TZP)是一种重要的结构陶瓷,用于研磨介质、光纤连接器和精密零件等产品。在所有使用氧化锆纳米粉末的情况下,陶瓷部件的生产商都需要了解获得致密或多孔纳米结构陶瓷的最佳压力-温度-时间方案。纳米粉末的优点是低温烧结的可能性,从而使陶瓷结构均匀。众所周知,起始粉末的粒度(颗粒的大小和形状以及聚集体和附聚物的大小)、相和化学成分以及与附聚物“硬度”相同的附聚特征决定了压实和烧结状态。团聚由颗粒之间的范德华力调节。如果这些力较弱,则附聚物被称为“软”附聚物。这些附聚物在液体介质中可以通过超声波或/和分散剂的添加轻松破碎。相比之下,由于高温煅烧或不正确的化学添加导致的颗粒之间的强力会导致“硬”附聚物。在这种情况下,实现纳米级初级微晶的好处太高了。高烧结温度导致氧化锆陶瓷中的双峰粒度分布和相分离。防止硬团聚是纳米粉体合成过程中的基本目标之一,也是纳米粉体颗粒形状均匀、粒径分布窄的基本目标之一[2]。

至于影响氧化锆纳米粉末结构的添加剂(Al2O3、NiO、Cr2O3、SiO2、GeO2),获得具有特定性能的新型陶瓷成为可能。许多研究人员已经研究了各种添加剂对烧结动力学的影响 [3,4,5,6,7]。 Matsui 是研究不同添加剂对四方晶氧化锆影响的知名研究人员之一,他报道了二氧化硅添加剂加速了烧结过程,因为通过二氧化硅添加将烧结机制从晶界转变为体积扩散[ 3, 4]。

在本文中,研究了少量微溶 SiO2 添加剂对基于 3Y-TZP 的陶瓷初始烧结阶段动力学的影响。在我们之前对 3Y-TZP 纳米粉末的烧结动力学的研究中,我们使用在 DIPE 实验室获得的具有相同化学成分的纳米粉末得到了相互矛盾的结果。我们的结果与对 Tosoh 公司生产的 TZ-3Y 纳米粉末进行的研究结果不一致。我们的研究已经确定了初始阶段主要烧结机制差异的原因[8]。得出的结论是,这一结果是由于机械活化对3Y-TZP粉末结构、相组成和烧结动力学的影响。

方法

在研究中,选择了通过共沉淀法在 NASU(乌克兰)的 DIPE 中获得的 3Y-TZP 纳米粉末(3 mol% Y2O3 稳定的四方氧化锆)。使用氯化物技术并添加 0.2 wt% SiO2 来生产这些纳米粉末。制备技术已在论文[9]中详细描述。二氧化硅添加剂的添加方式有两种:

- 1)

通过共沉淀法获得纳米粉末:添加和不添加二氧化硅 3Y-TZP-0.2 wt% SiO2;分别为3Y-TZP;

- 2)

通过混合方法获得纳米粉末与二氧化硅和机械活化 4 和 8 小时研磨 PMM4-3Y-TZP-0,2 wt % SiO2 和 PMM8-3Y-TZP-0,2 wt % SiO2(PMM4 和 PMM8 的缩写标记粉末名称混合和研磨 4 小时和 8 小时)。

为了分离二氧化硅的影响和机械活化的影响,获得了具有相同研磨时间 4 和 8 小时的 3Y-TZP PM4-3Y-TZP 和 PM8-3Y-TZP(PM4 和 PM8 的缩写表示研磨 4 和 8 h).

所有获得的纳米粉末都在 2 小时内在 1000°C 下煅烧。然后在最后两种情况下,纳米粉末在行星磨机中进行机械研磨。此后,将所有纳米粉体在 300 MPa 下压制并烧结至 1500 0 C 在膨胀计 (NETZSCH DIL 402 PC) 中以 2.5、5、10 和 20°C/min 的不同加热速率。烧结粉末压块的收缩数据是使用膨胀计获得的,该膨胀计使用标准的 Al2O3 校准。每个样品的热膨胀都通过 [7, 9] 中描述的方法用冷却曲线校正。收缩是各向同性的。采用阿基米德法测量烧结样品的最终密度。

所有纳米粉末的特性均通过 X 射线衍射 (XRD) 使用 Dron-3 衍射仪和 Cu-K α 辐射进行评估。 XRD曲线的拟合和分析由Windows 2.4版的Powder Cell软件进行。微晶尺寸 (dXRD) 是使用 Debay-Scherrer 方程 [10] 从 X 射线衍射峰的线加宽计算的。比表面积和微晶尺寸 (dBET) 通过 Brunauer-Emmett-Teller (BET) 方法在“SORBI-4”设备上测量。还通过透射电子显微镜 TEM(Jem 200A,JEOL,日本)研究了纳米粉末结构,并将观察到的平均粒径与 XRD 获得的值进行比较。通过 FTIR(模型 TENSOR 27,BRUKER)和 TG-DTA(模型 Linses 1600,德国)研究纳米粉末结构的形成。从 TEM 图像中的 200-250 个粒子的测量中获得粒度的直方图。所有纳米粉体的团聚度(团聚因子)按照文献[2, 11, 12]中所述进行计算。

通过能量色散光谱 (EDS) 分析 (JSM6490 LV JEOL, Japan with EDX analysis, Oxford, England) 检查合成材料的化学成分和 EDX 映射分析。采用扫描电子显微镜(JSM 6490LV JEOL)对表面和断面抛光后的陶瓷微观结构进行研究。

为了分析初始烧结阶段的膨胀测量数据,使用了标准的恒定加热速率 (CRH) 技术 [13,14,15]。该分析方法仅适用于分析初始烧结阶段(不超过相对收缩率的 4%)。在此温度范围内,颗粒间接触开始形成和生长,但晶粒生长尚不明显。为了定义烧结的活化能,使用分析式。 (1) 由 Wang 和 Raj 导出:

$$ \mathrm{T}\cdot \mathrm{c}\frac{\mathrm{d}\uprho}{\mathrm{d}\mathrm{T}}=\frac{1}{{\mathrm{F} }^{\prime}\left(\uprho \right)}\cdot \frac{\mathrm{K}\upgamma \Omega \mathrm{D}}{{\mathrm{kTa}}^{\mathrm{p} }}\cdot \exp \left(-\frac{\mathrm{Q}}{\mathrm{RT}}\right) $$ (1)在这里,T 是温度; c ——加热速率; ρ ——密度; F ’(ρ) – 密度函数取决于 n; K-数值常数——γ 表面能; Ω——原子体积; D——扩散系数,k——玻尔兹曼常数,a——粒子半径;参数 n 和 p 是取决于扩散机制的顺序,Q - 活化能和 R - 气体常数。使用 ln[T(dT/dt)(dρ/dT)] 相对于 1/T 在相同密度下的 Arrhenius 型图的斜率 S1,Q 表示为

$$ \mathrm{Q} =\hbox{-} {\mathrm{RS}}_1 $$ (2)要定义参数,n 使用杨和卡特勒方程。 (2).这有助于确定初始烧结阶段的烧结机制。

$$ \frac{\mathrm{d}\left(\Delta \mathrm{L}/{\mathrm{L}}_0\right)}{\mathrm{d}\mathrm{T}}=\left(\ frac{{\mathrm{K}\upgamma \Omega \mathrm{D}}_0\mathrm{R}}{{\mathrm{ka}}^{\mathrm{p}}\mathrm{cQ}}\right) \cdot \left(\frac{\mathrm{nQ}}{{\mathrm{RT}}^{2-\mathrm{n}}}\right)\cdot \exp \left(-\frac{\mathrm{ nQ}}{\mathrm{RT}}\right) $$ (3)其中,ΔL =(L0-L)为试样长度的变化; c =dT/dt 为升温速率,D 0 是定义为 D 的指数前项 =D0exp(-Q/RT)。使用 ln[T 2-n 的 Arrhenius 型图的斜率 S2 d(ΔL/L0)/dT] 对 1/T 的发现:

$$ \mathrm{n}\mathrm{Q}=\hbox{-} {\mathrm{RS}}_2 $$ (4)考虑到如果 n =1,这意味着粘性流动机制占主导地位。如果 n =1/2,体积扩散机制占主导地位,如果n =1/3,晶界扩散机制占主导。

结果与讨论

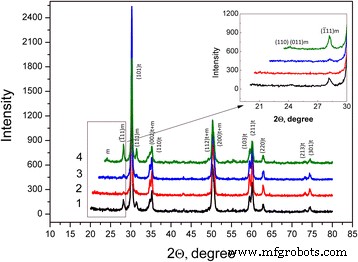

纳米粉体的特性如表 1 所示。通过混合和共沉淀技术合成的纳米粉体的 XRD 谱如图 1 所示。表明二氧化硅添加剂和机械研磨几乎不影响纳米粉体的微晶尺寸和相组成。纳米粉末。 8 小时内的机械活化导致单斜晶相量略有增加。图 1 证实了二氧化硅添加剂没有作为单独相发现的事实,因此可以假设在共沉淀的情况下,如此少量的添加剂进入固溶体。由于二氧化硅半径(r (Si 4+ ) =0.040 纳米) 小于氧化锆半径 (r (Zr 4+ ) =0.0720 纳米)。对于机械研磨的含有少量二氧化硅和不含二氧化硅的纳米粉末,晶格参数的降低可能是由研磨引起的(表 2)。

<图片>

含有和不含二氧化硅添加剂的纳米粉末的 XRD 图:1- PMM8-3Y-TZP-0.2 wt% SiO2; 2 -3Y-TZP-0.2wt% SiO2; 3-3Y-TZP; 4 - PM8-3Y-TZP

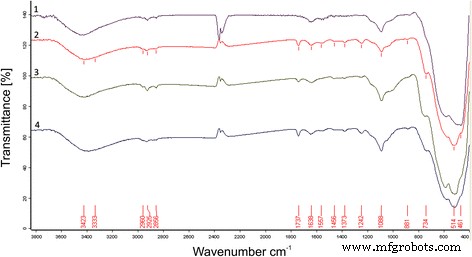

所研究系统的 FTIR 光谱如图 2 所示。在 3700-3200 厘米范围内 -1 和 1700–1300 厘米 -1 出现了分别对应于纳米粒子表面配位的水分子和羟基的 OH 键的价态和变形振动的吸收带。出现在 1200–1000 cm -1 范围内的吸收带 与Zr =O (OH) 和SiOH 基团的表面振动有关。在 1000 cm 以下观察到的吸收带 -1 对应振动Zr-O-Zr和O-Zr-O键氧化锆晶格。

<图片>

纳米粉体的FTIR光谱:1-3Y-TZP; 2 - PM8-3Y-TZP; 3- PMM8-3Y-TZP-0.2 wt% SiO2; 4- 3Y-TZP-0.2 wt% SiO2

在 Zr-O 晶格的伸缩振动范围内,结合了多个频率为 734 cm -1 的带 , 590 厘米 -1 , 514 厘米 -1 , 和 461 厘米 -1 出现在所研究粉末的红外光谱中。对于 ZrO2-3 mol。 % Y2O3 初始系统三个峰值,频率为 590 cm -1 , 514 厘米 -1 , 和 461 厘米 -1 出现在该范围的红外光谱中,这表明在该系统中形成了主要的四方相 [16]。对于改性氧化物系统的机械(研磨)和/或化学(SiO2 的引入),频率为 734 cm -1 的吸收带 出现在红外光谱中,对应于 ZrOδ多面体中定向的单斜相的 Zr-O 键合,其中 δ 等于 4 或 6 [16]。对该范围内 IR 光谱的定性图片的分析表明,对应于在不同相的不同平面中取向的 Zr-O 键的峰强度比率发生了变化。因此,在物理和化学改性体系的红外光谱中,高频波段在 514 cm -1 的高频范围内的贡献 与初始系统相比得到了增强。对于该系统,最强烈的波段是 461 cm -1 处的吸收带 (如图 1 所示)。这表明表面改性系统中的锆和氧表面原子的配位数相对于体积而言较低 [17]。许多锆和氧原子的配位数减少可能是由于初始系统上的物理和/或化学作用引起的表面缺陷出现的结果。表面锆和氧的配位数的减少和单斜相的出现导致纳米粒子表面能的增加\( {E}_{0, surf}^t<{E}_ {0, surf}^{t, def}<{E}_{0, surf}^m \) [18].

在表面基团 Zr =O (OH) 的振动区域有一个很宽的频带。对该波段强度的主要贡献是在 1015 cm -1 处出现峰值的吸收带 , 1040 厘米 -1 , 1088 厘米 -1 , 和 1171 cm -1 .应该注意的是,对 IR 光谱的这个次极大值的主要贡献是 1088 cm -1 处的吸收带 对于所有呈现的系统。同时,对于物理和/或化学改性的系统,对低频带次最大值的贡献越来越大。这些变化可能与马氏体四方-单斜相变导致纳米颗粒表面发生重组以及表面缺陷在改性因子作用下发生变化有关。

在频率范围 1700–1200 cm -1 , 氧化物纳米粒子表面配位的水分子 OH 键的变形振动带 (1638 和 1557 cm -1 ) 观察到初始系统。在 1737 cm -1 处吸收带的改进系统的红外光谱中的出现 该范围低频部分的多个波段表示改性条件下的表面碳化过程,特别是物理性质的。 2960、2925 和 2856 cm -1 的许多吸收带 对应于脂肪族基团CH3和CH2的C-H键,表明纳米颗粒表面存在少量有机物。

3700–3200 cm -1 的宽吸收带 是由于配位在颗粒表面的水分子的 OH 键的伸缩振动。应该注意的是,在原始 ZrO2-Y2O3 和经过机械作用处理的化学改性 ZrO2-Y2O3-SiO2 系统的情况下,观察到该频带的低频肩部加强,这表明在物理改性体系的颗粒表面。

因此,物理和/或化学改性系统的红外光谱的检测特征表明粒子表面状态的变化导致其表面能的变化,从而导致粒子的反应性。

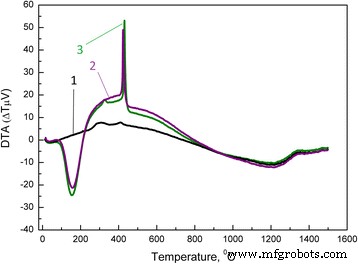

使用DTA仪器分析纳米粉体的热特性。以 10°C/min 的加热速率将纳米粉末加热到 1500°C。图 3 显示了通过有和没有二氧化硅的共沉淀和混合方法获得的纳米粉末的 DTA 曲线。 DTA 曲线中的吸热峰(约 157°C)由无定形凝胶中物理水的蒸发确定。含有和不含二氧化硅的纳米粉末曲线中的放热峰(约 423 和 430°C)被指定为结晶。从图 3 可以看出,二氧化硅添加剂对结晶过程的动力学几乎没有影响。

<图片>

样品的 DTA 曲线:1-PMM8-3Y-TZP-0.2 wt% SiO2(纳米粉体在 1000°C 下煅烧 2 小时); 2 - 3Y-TZP-0.2 wt% SiO2(氢氧化物); 3- 3Y-TZP(氢氧化物)

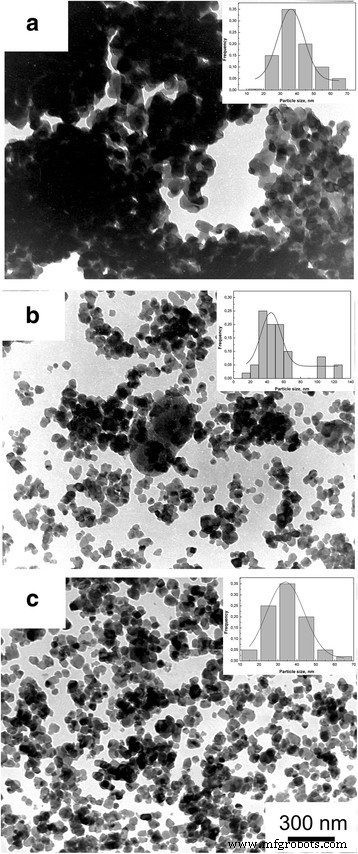

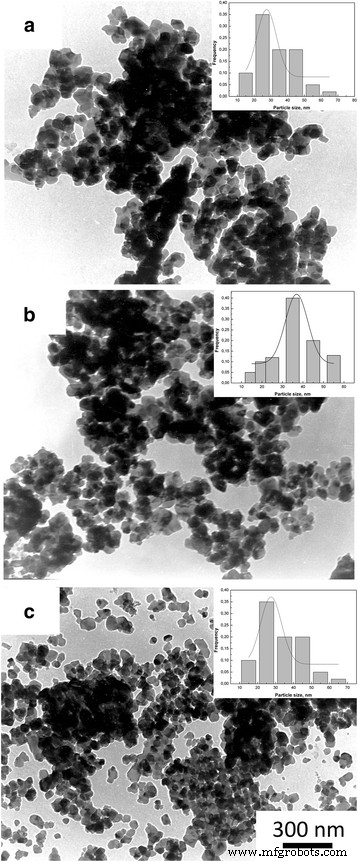

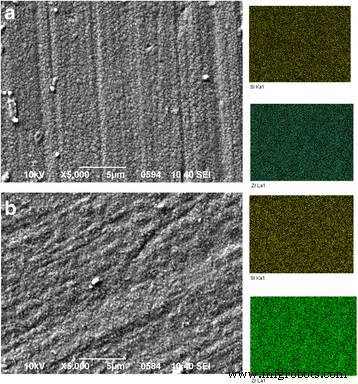

在图 4 中显示了 3Y -TZP 纳米粉末的 TEM 图像(b,c)和未经研磨(a)。可以看出3Y-TZP(a)具有足够高的聚集度。然而,应该注意的是,聚集体是“软的”,很容易被机械作用破坏,在研磨 4 小时和 8 小时后观察到。图 5 显示了 3Y-TZP 纳米粉体与二氧化硅的结构和粒度分布的直方图的 TEM 图像,其通过共沉淀 (a) 和混合法研磨 4 小时 (b) 和 8 小时获得 ( C)。二氧化硅添加剂和机械活化对纳米粉末的粒径和团聚度(团聚因子Fa,%)的影响如表2所示。二氧化硅添加剂对比表面积影响不显着。机械研磨导致SBET随着研磨时间的增加而增加。在粉末 PMM8-3Y-TZP + 0.2wt% SiO2 中实现了最大表面积。团聚度在 4 小时研磨时降低。但在这种情况下,二氧化硅添加剂在 3Y-TZP 中分布不均匀。重要的结果是研磨 8 小时足以让添加剂以最佳方式分布在 3Y-TZP 的表面上。从图 6 可以看出,这种小的二氧化硅添加剂均匀分布在陶瓷结构中,与掺杂剂添加方法无关。

<图片>

(a的粒径分布的TEM图像和直方图 ) 3Y-TZP, b PM4-3Y-TZP,c PM8-3Y-TZP纳米粉体

<图片>

(a的粒径分布的TEM图像和直方图 ) 3Y-TZP-0.2 wt% SiO2, b PMM4-3Y-TZP-0.2 wt% SiO2,c PMM8-3Y-TZP-0.2 wt% SiO2纳米粉体

<图片>

烧结到 1500°C 样品的 SEM 图像和 EDX 映射分析 (a ) 3Y-TZP-0.2 wt% SiO2, 和 b PMM8-3Y-TZP-0.2 wt% SiO2

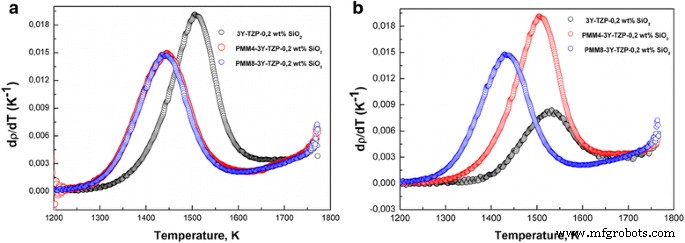

研磨和未研磨的 3Y-TZP 纳米粉末的致密化率 (dρ/dT) 的温度依赖性如图 7 所示。正如我们所见,未研磨的 3Y-TZP 纳米粉末在较低的温度下实现了最大的致密化率。研磨纳米粉末。对于这些粉末,致密化曲线向较高温度移动。

<图片>

(a 的致密化率的温度依赖性 ) 3Y-TZP、PM4-3Y-TZP、PM8-3Y-TZP 和 b 3Y-TZP-0.2wt% SiO2、PMM4-3Y-TZP-0.2wt% SiO2、PMM8-3Y-TZP-0.2wt% SiO2纳米粉末

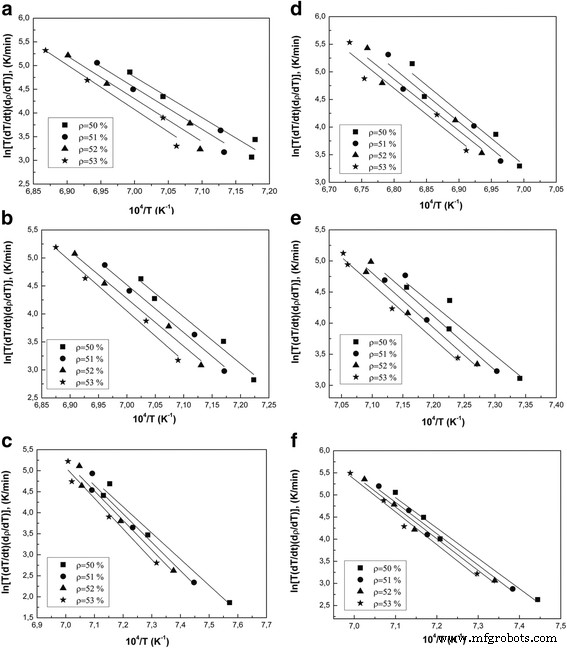

正如 Arrhenius 型图(图 8)和表 3 所示,未经研磨的粉末 3Y-TZP 已经通过体积扩散机制烧结。这就是为什么它比其他材料烧结得更快。这是其他研究人员 [3,4,5,6,7] 希望使用各种添加剂(包括二氧化硅)在他们的纳米粉末上实现的目标。然而,由于我们独特的纳米粉体生产技术,我们已经实现了这一目标。

<图片>

(a 的 Arrhenius 型图 ) 3Y-TZP, b PM4-3Y-TZP,c PM8-3Y-TZP,d 3Y-TZP-0.2 wt% SiO2,e PMM4-3Y-TZP-0.2 wt% SiO2 和 f PMM8-3Y-TZP-0.2 wt% SiO2纳米粉体

在研磨 8 小时时实现了最大的机械活化效果。在这种情况下,烧结机制从 VD 变为 GBD。众所周知,最初的 Y-TZP (Tosoh) 粉末是通过水解生产的,研磨时间为 48 小时(专利 JP 3680338)。根据我们之前的调查,研磨时间可以从 48 小时减少到仅 4 和 8 小时。在相同条件下,但使用我们的 (DIPE) 纳米粉末,我们设法节省了时间 [8, 9]。结果表明,8 h 的研磨足以使分析中的粉末将烧结机制从 VD 改变为 GBD。

对于含有二氧化硅添加剂的粉末,使用混合方法获得的纳米粉末 PMM4-3Y-TZP-0.2 wt% SiO2、PMM8-3Y-TZP-0.2 wt% SiO2 的最大致密化率是在比样品 3Y 更低的温度下实现的-TZP-0.2 wt% SiO2 通过共沉淀制备。这意味着它们的烧结速度更快。在这种情况下,初始烧结阶段的主导机制是 VD 机制。相反,由于GBD机制的优势,通过共沉淀获得的含有0.2wt%SiO2的粉末3Y-TZP被烧结。

结论

显示了二氧化硅添加剂、二氧化硅添加的各种方式和机械活化对初始烧结阶段动力学的影响。得出以下结论:

- 1)

二氧化硅添加剂是通过共沉淀获得的纳米粉末在初始烧结阶段从 VD 到 GBD 的主要机制发生变化的原因。应该指出的是,如此少量(仅 0.2 wt% SiO2)对烧结动力学有很大影响。

- 2)

对于通过混合获得的纳米粉体,由于该过程以VD机制为主,因此二氧化硅添加剂和机械活化这两个因素的总和导致了烧结的加速。

- 3)

机械活化还导致烧结机制从 VD 到 GBD 的变化;在这里,最重要的问题是研磨时间(仅8小时研磨)。

缩写

- 3Y-TZP:

-

3 mol% 氧化钇稳定的四方氧化锆多晶

- CRH:

-

恒速升温

- DIPE:

-

顿涅茨克物理与生成研究所

- GBD:

-

晶界扩散

- NAS:

-

美国国家科学院

- PM4 和 PM8:

-

粉磨 4 小时和 8 小时

- PMM4 和 PMM8:

-

4 小时和 8 小时的粉末混合和研磨

- SBET:

-

Brunauer-Emmett-Teller (BET)法测定比表面积

- TEM:

-

透射电子显微镜

- VD:

-

体积扩散

- 重量百分比:

-

重量百分比

- XRD:

-

X射线衍射

纳米材料