支持直接甲醇燃料电池的新型阳极催化剂:表征和单电池性能

摘要

本研究介绍了一种新型二氧化钛碳纳米纤维 (TiO2-CNF) 载体,用于直接甲醇燃料电池中的阳极催化剂。催化合成过程涉及几种方法,即溶胶-凝胶法、静电纺丝法和沉积法。将合成的电催化剂与其他三种具有不同类型载体的电催化剂进行比较。所有这些电催化剂都基于许多物理和电化学特性而有所不同。实验结果表明,TiO2-CNF 载体在 345.64 mA mgcatalyst -1 时提供了最高的电流密度 ,相当于碳载体的5.54倍,而功率密度几乎是商业电催化剂的两倍。

背景

直接甲醇燃料电池 (DMFC) 是最有前途的可再生能源候选者之一。它是一种通过直接转换化学液体(甲醇)燃料的能量来产生电能的发电系统,无需辅助设备。 DMFC 以其在运输和固定应用中令人兴奋的可能性为动力。此外,研究人员还认为,该系统是许多移动和便携式应用最有前途的电源之一,也是可充电电池技术的新替代品。 DMFC 具有许多优点,包括较小的系统尺寸和重量。它们也是清洁能源的载体和减少污染。然而,尽管有这些优势,它们也面临着阻碍其商业化的问题。最具挑战性的问题是甲醇电氧化动力学差和系统性能低下。 DMFC 需要降低总体成本,甲醇交叉、耐久性、稳定性、热量和水管理等问题需要改进 [1,2,3]。

DMFC 的开发始于十年前,创建了许多利用催化剂的解决方案。其中一项关于 DMFC 性能增强的研究分析了不同的催化剂载体结构,包括碳纳米纤维 (CNF)、碳纳米管 (CNT)、碳纳米线 (CNW) 和其他结构层。在催化剂中添加新材料,包括新的混合催化剂的创造,也已成为 DMFC 发展的趋势 [4,5,6]。尽管进行了这项研究,但问题仍然存在,特别是与电子和质子操作的催化活性、稳定性和电导率低有关的问题。

铂 (Pt) 是氢氧化反应 (HOR) 和氧还原反应 (ORR) 的最佳催化剂。尽管在电催化剂应用中很有效 [7,8,9,10],但 Pt 很昂贵,需要更多的研究来寻找新的催化剂。目前,双金属铂钌 (PtRu) 是 DMFC 的最佳催化剂。这种催化剂的使用减少了铂负载,从而降低了标准比例为 1:1 的 DMFC 的电催化剂成本。 Ru 在这种双金属催化剂中的作用是从 HOR 的活性位点去除一氧化碳 (CO),这会导致催化剂的 CO 中毒 [11, 12]。根据 Bock 等人的一项研究,PtRu 在 DMFC 中表现出优异的催化活性,很明显,催化性能在很大程度上取决于 Pt 和 Ru 位点在原子水平上的分布 [13]。然而,PtRu催化剂不能解决甲醇氧化低的问题,因此必须对催化剂进行进一步改造,以支持燃料电池产业。

金属氧化物是用于改善 DMFC 电催化的最突出的材料。二氧化钛(TiO2),又名二氧化钛,是一种天然稳定、不易燃、耐腐蚀的无机物质。联合国 (UN) 全球化学品统一分类和标签制度 (GHS) 也未将二氧化钛归类为危险物质。此外,TiO2 的晶体结构在热力学上是稳定的,有助于制造具有良好电化学和热稳定性的复合材料 [14]。来自锐钛矿形式的电荷载流子在大块材料中更深地被激发,产生更多的表面反应,并逐渐提高催化活性 [15]。当 TiO2 金属氧化物与其他材料发生相互作用时,材料的电子行为会增强。这种增强还可以通过降低 CO 氧化电位来提高氧化活性 [6]。使用 TiO2 作为金属催化剂的载体会影响反应动力学和反应机理 [16]。 TiO2 具有前面列出的所有优点,适用于各个行业的许多应用。尽管有这些好处,但阻碍其广泛用于燃料电池应用的主要问题是其低导电性。然而,为了克服这个问题,需要在与导电材料(如 N 掺杂的碳)复合的 TiO2 上负载高负载的 Pt 催化剂,并需要使用亚化学计量的 TiO2 [5]。

该研究报告了沉积在铂-钌 (PtRu) 催化剂上用于 DMFC 应用的二氧化钛-碳纳米纤维 (TiO2-CNF) 的合成和表征。本研究的目的是合成纳米纤维结构中含有 TiO2 的复合电催化剂,在提高催化活性的同时,可以降低催化剂的中毒效应,从而比商业 PtRu/C 电催化剂更能提高 DMFC 的性能。 TiO2-CNF采用静电纺丝、碳化法制备;最后,PtRu 被沉积,注释为 PtRu/TiO2-CNF。为了表征制备的具有不同载体的 PtRu/TiO2-CNF 复合电催化剂,使用 X 射线衍射 (XRD)、Brunauer-Emmett-Teller (BET)、扫描电子显微镜 (SEM) 和透射电子显微镜 (TEM)。通过循环伏安法 (CV)、电化学表面积 (ECSA)、Tafel 分析、计时电流法 (CA) 和 DMFC 单电池来评估电催化剂的性能。所有性能信息都与其他几种支持物进行了比较,包括 C、CNF 和 TiO2。基于实验结果,探讨了以金属氧化物为载体对提高DMFC催化活性的影响。

方法

材料

异丙醇钛 (TiPP, 97%) 从 Sigma-Aldrich Co., Ltd. 获得。聚醋酸乙烯酯 (PVAc (Mw 500,000))、二甲基甲酰胺 (DMF (99.8%)) 和醋酸 (99.7%)购自 Sigma-Aldrich Co., Ltd。乙醇 (99.8%) 购自 R&M Chemical Reagents。这些化学试剂用于制备纳米纤维。沉积物包括来自德国默克的 Pt 前体 H2PtCl6(40% 含量)和来自 Sigma-Aldrich Co 的 Ru 前体 RuCl3(45-55% 含量)和还原剂硼氢化钠(NaBH4,96%) ., Ltd. C、CNF 和 TiO2 纳米粉末的商业催化剂载体分别从 Cabot Corporation、Cheap Tubes Inc. 和 Sigma-Aldrich Co., Ltd. 获得。催化剂载体的详细性能列于表 1。所有化学试剂均未经进一步纯化使用。

TiO2-CNF 的制备

TiO2-CNF 是使用溶胶-凝胶法和静电纺丝技术合成的。 PVAc (11.5wt%)溶液通过在60°C的温度下用DMF溶解聚合物1小时并连续搅拌过夜来制备。将 50 wt% 的 TiPP 和几滴乙醇和乙酸混合到 PVAc 溶液中,并用均质器搅拌直至混合物均匀。混合溶液从带有不锈钢针头的注射器中以 0.1 mL h -1 的恒定速率供给用于静电纺丝技术 ,施加的电压为 16 kV,尖端和收集器之间的距离为 18 cm。电纺纳米纤维在室温下干燥 5 小时,并在 130°C 下继续稳定 8 小时。在氮气气氛中使用管式炉在 600°C 下将纤维碳化 2 小时。在进一步用于本研究之前,煅烧纤维经过研钵和研杵的尺寸控制过程。

复合电催化剂的制备

所有电催化剂均采用沉积法通过 NaBH4 的化学还原合成。将原子比为 1:1 的 20 wt% PtRu 负载到不同的催化剂载体上,即合成载体 TiO2-CNF 和另外三种商业载体 C、CNF 和 TiO2。将去离子水 (DI 水) 和异丙醇 (IPA) 的混合物添加到载体材料中并超声处理 30 分钟。将前体混合到载体混合物中并继续搅拌另外 30 分钟,直到溶液充分混合。使用 1 M NaOH 溶液将溶液的 pH 值调节至 8。然后,将溶液的温度升高至 80°C。将 25-mL 体积的 0.2-M NaBH4 溶液滴加到溶液中并再搅拌 1 小时。将混合物冷却、过滤并用去离子水反复洗涤。将电催化剂粉末在 120°C 下真空干燥 3 小时,然后用研杵和研钵粉碎以获得细粉。

电催化剂的表征

使用粉末样品并在 40 kV 和 20 mA 下使用 X 射线衍射仪(D8 Advance/Bruker AXS Germany)研究所有电催化剂的 X 射线衍射 (XRD) 图案和晶体结构。使用 BET 的表面积和孔径分析由 Micromeritics ASAP 2020 在 77 K 的氮吸附/解吸等温线条件下处理。使用场发射扫描电子对电催化剂负载的纳米纤维和制备的电催化剂的表面形貌进行研究显微镜(FESEM(SUPRA 55 VP))。进行映射分析以观察元素在复合电催化剂中选定区域的分布。通过透射电子显微镜(TEM(Tecnai G2 F20 X-Twin))获得的高分辨率图像分析了载体和复合电催化剂的详细结构。

电化学测量的评估

电化学测量由 Autolab 电化学工作站评估。使用三电极电池系统的循环伏安法 (CV) 测量电催化剂的甲醇氧化反应 (MOR) 活性。该系统使用玻璃碳电极(GCE,直径 3 毫米)作为工作电极,铂和银/氯化银 (Ag/AgCl) 电极分别作为对电极和参比电极,在室温下运行。工作电极在使用前必须用抛光纸和氧化铝清洁。用于工作电极的电催化剂墨水的制备用 15 毫克电催化剂在 400 微升去离子水、400 微升 IPA 和 125 微升 Nafion 溶液(5 重量%)的混合物中超声分散 30 分钟。使用微量移液器将 2.5 μL 的电催化剂墨水转移到 GCE 上。工作电极在室温下风干 1 小时,然后在烘箱中在 80°C 下加热 30 分钟。然后工作电极准备好用于 CV 测量。制备 0.5 M H2SO4 在 2 M 甲醇中的溶液作为电解质。将该电解质溶液用氮气 (N2) 鼓泡 20 分钟以达到无氧含量。 CV 测量在 20 mV s -1 的扫描速率下进行 ,并且电位范围是从 0 到 1.1 V vs. Ag/AgCl。使用计时电流法 (CA) 在电解质溶液中以 0.5 V 的电位持续 3600 秒评估所有电催化剂的长期性能。

MEA 制造

膜电极组件 (MEA) 由三个主要部分组成:膜、阳极和阴极。选择 Nafion 117 作为膜,使用过氧化氢 (H2O2) 和去离子水处理膜以去除杂质,如 Hasran 等人的 [17] 研究中所应用。处理过的膜储存在装有去离子水的烧杯中,直到准备使用。碳布用作阳极和阴极背衬层。这种碳布用 5% 重量的聚四氟乙烯 (PTFE) 处理以使其防水。将碳布浸入 PTFE 溶液中,并在 380°C 的炉中干燥 30 分钟。背衬层涂有碳气体扩散层,其中负载量为 2 mg cm −2 .碳与 IPA 和 Nafion 分散体 D520(杜邦)混合。将碳浆浇铸到碳布上并在烘箱中在 100°C 下干燥 1 小时。然后,准备用 PtRu/TiO2-CNF 和商业电催化剂 PtRu/C 涂覆和合成电催化剂层,用于阳极部分,Pt/C 用于阴极部分。 2 毫克厘米 −2 电催化剂的负载加入 IPA (1100 μL)、去离子水 (300 μL) 和 Nafion 分散体 (24 mg)。将溶液在均质器中分散 1 分钟,然后浇铸到碳布上。阳极和阴极在烘箱中在 100°C 下干燥 1 小时。在 135 °C 和 50 kPa 的条件下,使用热压将阳极和阴极与中间的膜夹在一起,持续 3 分钟。 MEA已准备好用于单电池性能测试。

单单元性能测试

DMFC 单电池的性能测试是在被动条件和室温下进行的。具有 4 cm 2 的 MEA 活性面积在单体电池上标明,其中阳极部分固定在甲醇罐上。将 10 毫升 3 M 甲醇注入油箱并使用恒电位仪/恒电流仪(WonATech,韩国)进行测试。获得了不同电催化剂的电池极化曲线。

结果与讨论

结构表征

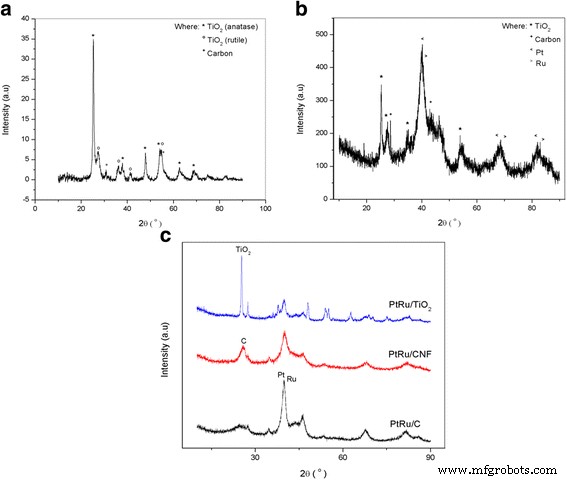

通过XRD分析研究了制备的催化剂载体TiO2-CNF、合成电催化剂PtRu/TiO2-CNF和其他电催化剂(PtRu/C、PtRu/CNF和PtRu/TiO2)的图案和晶体结构。该分析是使用 X 射线衍射仪在 5°–90° 范围内以 2θ 完成的 ,如图 1 所示。合成 TiO2-CNF 的结果表明所有材料都存在,TiO2 和 C。25° (1 0 1) 的衍射峰代表 TiO2 锐钛矿结构,而峰在 27° ( 1 1 0) 是 TiO2 金红石结构。这些现有结构形成四方结构(锐钛矿和金红石的晶体结构)[18]。然而,该样品具有锐钛矿结构,因为当样品暴露于高于 700°C 的温度时,TiO2 结构从锐钛矿变为金红石 [19],而本研究中使用的温度仅为 600°C。

<图片>

X 射线衍射图。 一 TiO2-CNF,b PtRu/TiO2-CNF 和 c 比较电催化剂

TiO2-CNF 在 38° (1 1 2)、48° (2 0 0)、55° (2 1 1)、63° (2 0 4)、69° (1 1 6) ) 和 75° (2 1 5),而 TiO2 金红石为 36° (1 0 1)、41° (1 1 1) 和 54° (2 1 1)。碳在立方结构的31°(1 1 0)和55°(2 1 1)的衍射峰处显示。 PtRu/TiO2-CNF 电催化剂的 XRD 谱显示了所有涉及的电催化剂 Pt、Ru、TiO2 和 C 的衍射峰。 TiO2 和 C 的峰与 TiO2-CNF 样品几乎相同,而 Pt 和 Ru每种材料都有另外四个峰,分别是 39.7° (1 1 1)、46.2° (2 0 0)、67.5° (2 2 0) 和 81.3° (3 1 1) 处的 Pt。 Ru 的衍射峰分别为 40.7° (1 1 1)、47° (2 0 0)、69° (2 2 0) 和 83.7° (3 1 1)。这两种金属都具有立方结构。将合成的电催化剂与几种不同催化剂载体负载的电催化剂,即炭黑(PtRu/C)、碳纳米纤维(PtRu/CNF)和二氧化钛纳米颗粒(PtRu/TiO2)进行比较,得到衍射图谱图 1c.

高布拉格角清晰可见,尤其是在整个电催化剂样品的 25°–60° 范围内。这表明催化剂中发生了双金属或合金相互作用[20]。所有电催化剂样品都观察到弱而宽的强度,这说明制备的样品具有高度分散性。使用 Debye-Scherrer 方程 [8] 测量微晶尺寸;晶粒尺寸 =0.98α /β cosθ .其中 α 是 X 射线的波长,θ 是峰值处的角度,β 是半高处的峰宽。微晶尺寸的值可通过 Eva 软件用于分析 XRD 结果,并使用 Debye-Scherrer 方程计算。所有样品的微晶尺寸列于表 2。PtRu 的微晶尺寸计算为 4.64 至 9.84 nm,TiO2 的范围为 19 至 38.4 nm,C 的范围为 10.7 至 19.2 nm。

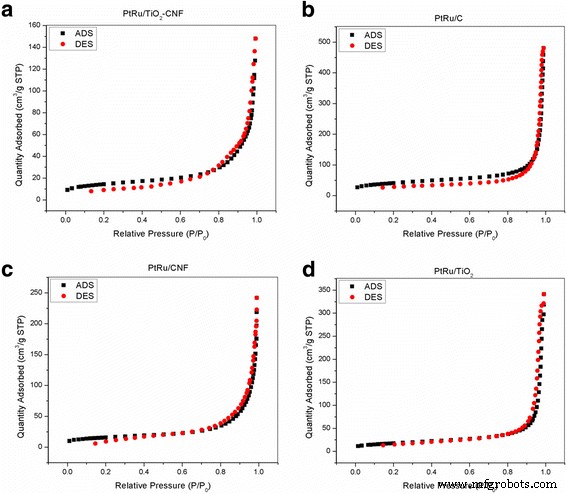

使用 BET 分析法分析所有电催化剂样品的表面积和孔隙率分析。氮气吸收/解吸等温线在 77 K 下进行。 PtRu/TiO2-CNF、PtRu/C、PtRu/CNF 和 PtRu/TiO2 电催化剂的表面积、总孔体积和平均孔径列于表 3 . 金属氧化物复合物PtRu/TiO2-CNF电催化剂的纳米纤维结构的BET表面积最低,为50.59 m 2 /g,依次为 PtRu/CNF、PtRu/TiO2 和 PtRu/C 电催化剂。本研究的结果与其他研究[6]的BET表面积结果接近,其中PtRu/C电催化剂与金属氧化物复合电催化剂相比具有更高的表面积。

总孔体积,V 总孔,显示由 PtRu/TiO2-CNF

图 2 总结了所有电催化剂在 77 K 下的氮吸附/解吸等温线图。结果表明,所有电催化剂样品的孔都具有介孔性质,平均直径在 2-50 nm 范围内,可以很大程度上归因于在电催化剂晶格中发现的大间隙。这种类型的电催化剂能够提高固定化催化剂的分布水平和均匀性,从而提高稳定性和催化活性[22]。

77 K 处的氮吸附 (ADS) 和解吸 (DES) 等温线。a PtRu/TiO2-CNF,b PtRu/C, c PtRu/CNF 和 d PtRu/TiO2

测试的四种电催化剂样品的平均孔径在 22 到 33 nm 之间,与其他电催化剂相比,PtRu/TiO2-CNF 的孔径显示出最低的孔径。小直径尺寸说明颗粒整体的尺寸。小粒径具有高表面积与体积比,并可能导致表面反应性和溶解度增加,并能够改变物质的毒性特征。此外,对氮气吸附/解吸等温线图的观察在相对较低的压力下显得平坦(P /P o ≤ 0.6),这可能是由于样品中的微孔吸收所致。在相对高压区 (0.6 <P /P o <1.0),由于细观结构中单层和/或多层氮分子的吸附,样品吸附能力增加。

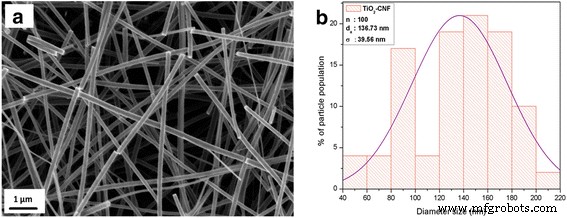

图 9 显示了纳米纤维载体 TiO2-CNF 的 SEM 图像。该图像说明纳米纤维可以顺利生产,没有任何团聚体、珠子或连接的纳米纤维,这是由于等效的静电纺丝参数 [23]。通过收集该催化剂载体的 100 个直径测量值来研究 TiO2-CNF 的直径尺寸分布,并通过“Origin Software”进行分析,分布直径尺寸为 136.73 ± 39.56 nm,范围为 90-170 nm。

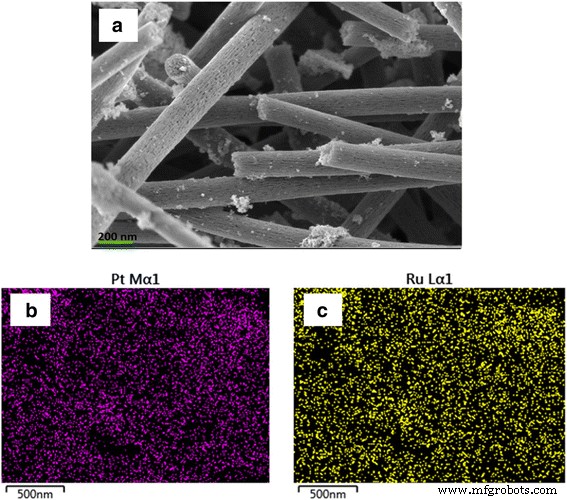

制备的电催化剂 PtRu/TiO2-CNF 也进行了 SEM 分析,图像如图 10 所示。图 10a 是研磨过程后沉积在载体 PtRu/TiO2-CNF 上的催化剂。 SEM 图像发现长纤维上覆盖着 Pt 和 Ru 纳米粒子。然而,该图像显示了 Pt 和 Ru 纳米粒子的一些团聚。为了查看 Pt 和 Ru 的分布,Pt 的映射如图 10b 所示,Ru 的映射如图 10c 所示。映射结果表明,两种金属均均匀地分散在纳米纤维上;然而,由于沉积过程中的错误,Pt 发生了一些团聚。纳米颗粒的团聚是沉积过程pH调节过程中过度使用NaOH溶液的反应结果[24]。

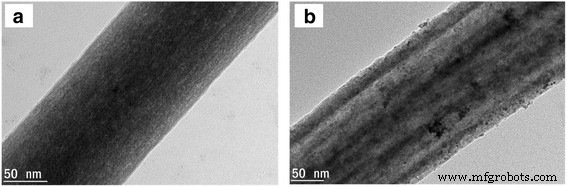

制备的催化剂载体 TiO2-CNF 和电催化剂 PtRu/TiO2-CNF 的 TEM 图像如图 11 所示。催化剂载体的 TEM 图像图 11a 显示 TiO2 均匀分散在 136 nm碳纳米纤维的直径,由于在溶胶-凝胶方法中聚合物溶液和 TiO2 前驱体的均匀分散。图 11b 显示了沉积在 TiO2-CNF 上的催化剂的图像,其中直径约为 7 nm 的 PtRu 颗粒沉积在 TiO2-CNF 上并暴露于 TiO2 表面。这种连接和接触 TiO2 可以在表演过程中产生更活跃的反应点。然而,PtRu颗粒在纳米纤维表面团聚且分布不均。

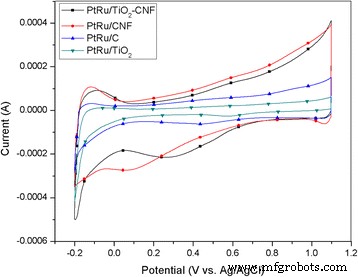

电化学表征适用于所有催化剂,以了解它们作为 DMFC 阳极催化剂的潜力和性能。本节有两个主要测量方法,即循环伏安法 (CV),用于测量电催化性能,以及计时电流法 (CA),用于测试样品的长期稳定性和耐久性。图 3 显示了所有催化剂在 0.5 M H2SO4 溶液中在 - 0.2 和 1.2 V 之间的电位范围内的 CV 曲线。氢吸附/解吸区域,在 - 0.2 到 0.1 V 的范围内,也表示为电化学活性表面计算面积 (ECSA)。 ECSA 是对电催化剂中 PtRu 纳米颗粒表面积的估计 [25]。该过程涉及电压范围内的电极电流循环,其中电荷转移反应在活化位点受到吸附限制。单层吸附/解吸所需的总电荷用作 ECSA 的反应表面位点 [26]。评估的 ECSA 结果报告在表 4 中。CV 测量的 ECSA 使用以下等式确定:

不同催化剂载体、PtRu/TiO2-CNF、PtRu/CNF、PtRu/C 和 PtRu/TiO2 在 0.5 M H2SO4 溶液中的循环伏安曲线,扫描速率为 20 mV s

-1

其中 Q 是曲线下的电荷密度或面积(CV实验的(C)),Γ (2.1 CmPt

−2

) 是还原 Pt 上的质子单层所需的电荷常数,W 铂 是电极上的铂负载 (gPt)。 ECSA计算结果表明,合成的电催化剂PtRu/TiO2-CNF的最高值为10.4 m

2

gPtRu

−1

,然后是 PtRu/CNF (8.4 m

2

/gPtRu)、PtRu/C (0.94 m

2

gPtRu

−1

) 和 PtRu/TiO2 (0.76 m

2

gPtRu

−1

)。这是由于几个关键因素造成的。其中之一是 PtRu 的微晶尺寸,如表 2 中从 XRD 分析中提到的; PtRu/TiO2-CNF 的 PtRu 微晶尺寸最小,并显示出较高的 ECSA 值。最小的微晶尺寸可以引起催化剂和反应表面积的增加。 PtRu/CNF 和 PtRu/C 的 ECSA 值趋势遵循微晶尺寸的趋势。然而,据推测,PtRu/TiO2 样品可以产生比 PtRu/C 更高的 ECSA 值,因为微晶尺寸更小,但获得的 ECSA 更低。这可能是由于样品中 PtRu 颗粒的团聚而发生的。这种团聚可以减少潜在的反应表面积并降低ECSA。

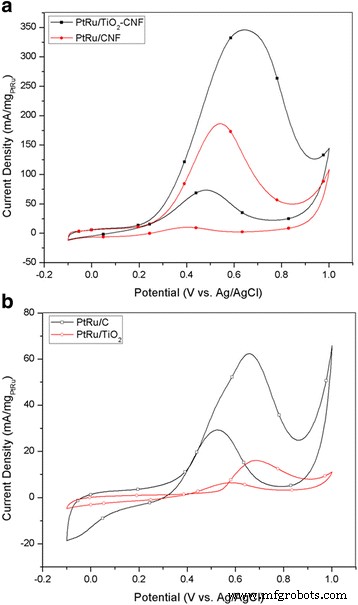

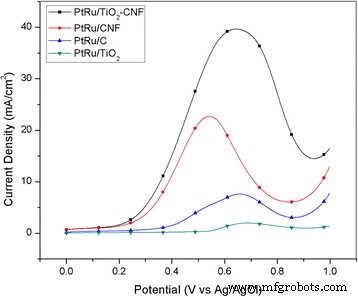

合成的电催化剂和其他电催化剂的电催化性能用 CV 分析,如图 4 所示。电催化剂的 CV 曲线,包括 PtRu/TiO2-CNF、PtRu/C、PtRu/CNF 和 PtRu/TiO2,测量在2 M 甲醇和 0.5 M H2SO4 以及室温下的饱和 N2 气体。多条曲线是在 - 0.1 至 1.1 V vs. Ag/AgCl 的电位范围内测量的。图 4 显示峰值电流密度按降序排列为 PtRu/TiO2-CNF> PtRu/CNF> PtRu/C> PtRu/TiO2。用于 MOR 的 PtRu/TiO2-CNF 的峰值电流密度与 Ag/AgCl 相比似乎约为 0.639 V。所有样品的峰值电流密度和其他 CV 值报告在表 4 中。PtRu/TiO2-CNF 催化剂的电流密度值为 345.64 mA(mgPtRu)

-1

,比 PtRu/CNF 和商业电催化剂 PtRu/C 高 1.85 和 5.54 倍。这表明 TiO2-CNF 催化剂载体是炭黑催化剂载体的更好替代品。这是因为纳米纤维混合物通过碳化过程可以提高催化剂的电导率和热导率[27]。

2 M 甲醇和 0.5 M H2SO4 中的 CV,扫描速率为 20 mV s

−1

. 一 PtRu/TiO2-CNF 和 PtRu/CNF。 b PtRu/C 和 PtRu/TiO2

复合电催化剂中的纳米纤维结构可以增加总表面积和电催化剂表面积上的活性反应位点。另一个优点是 XRD 分析结果表明存在高锐钛矿 TiO2 成分。锐钛矿比金红石 TiO2 获得更高的电催化活性。金属-载体相互作用也显示出更高峰值电流密度的积极影响,其中 PtRu 和 TiO2-CNF 之间的材料组合在 DMFC 中表现出成功的电催化剂组合。峰值电流密度第二高的值为 186.29 mA/mgPtRu 属于 PtRu/CNF,比商业电催化剂 PtRu/C 高 2.99 倍。这一结果与 Zainoodin 等人的研究相吻合。 [28] 和伊藤等人。 [29]。 PtRu/TiO2-CNF 和 PtRu/CNF 的相似之处在于纳米纤维催化剂载体结构。两个样品的高峰值电流密度表明,由于纳米纤维能够增加电催化剂表面积和提高催化活性,因此纳米纤维可以提供出色的甲醇氧化性能。 PtRu/C 的性能远低于 PtRu 团聚导致的性能,其中 ECSA 值和 XRD 的微晶尺寸是特征。这种情况降低了电催化剂表面成为活性位点的潜力,并降低了电催化剂的性能。 PtRu/TiO2 的活性非常低是由于 TiO2 催化剂载体的性质具有低电导率 [4]。这些结果清楚地表明,导电介质对于电化学反应的催化剂体系是必不可少的[30]。

图 4a、b 中的多条 CV 曲线显示了反向扫描,小氧化峰出现在 0.4 到 0.57 V vs. Ag/AgCl 之间。在第一个氧化峰期间形成的不完全氧化的含碳物质导致反向扫描中的小氧化,也称为反向氧化峰 [31]。该氧化峰通过计算正向 (I f) 并反转 (I b) 氧化峰。称为 CO 耐受性的氧化峰比列于表 4。结果表明,使用纳米纤维载体 PtRu/TiO2-CNF 和 PtRu/CNF 的两种样品对含碳物质的电催化剂耐受性最高,这意味着它们可以降低催化剂中毒可能性,分别超过4.7。该结果表明,纳米纤维结构和电催化剂中金属氧化物的结合可以减少DMFC技术面临的主要问题,具有替代该技术中使用的商业载体的潜力。

将合成电催化剂 PtRu/TiO2-CNF 与其他基于 PtRu 的电催化剂、纳米结构的催化剂载体以及用于 DMFC 技术的电催化剂中金属氧化物的组合进行比较,如表 5 所示。结果表明,PtRu/TiO2-CNF 的峰值电流密度TiO2-CNF 是其他电催化剂中最高的。 However, the high value of current density is obtained by using the nanostructure catalyst support and TiO2 as one of the side material in the composite electrocatalyst. Even though there are several different types of metal oxide used in the other study, the performance shows a gap with the TiO2-utilized electrocatalyst.

Other than CV, linear sweep voltammetry (LSV) is one of the important electrochemical studies of electroactive substance. LSV is quite similar to CV, which measures the current response as a voltage function. Figure 5 shows the LSV plot for all the electrocatalysts that were measured in 2 M methanol and 0.5 M H2SO4 at the scan rate of 20 mVs

−1

in the N2 gas environment. The result shows that the synthesized electrocatalyst, PtRu/TiO2-CNF, shows the highest current density that was calculated over the electrode surface area. The trend of the current density for LSV and CV is equalized. The LSV point shows the rising region between 0.5 and 0.7 V vs Ag/AgCl, and this region is known as a Tafel region that appeared when the electron transfer kinetics occur in the electrocatalyst surface [32]. The LSV data is extracted to present Tafel plot, where it relates the electrochemical reaction rate to the overpotential.

LSV in 2 M methanol and 0.5 M H2SO4 at the scan rate of 20 mV s

−1

for all samples

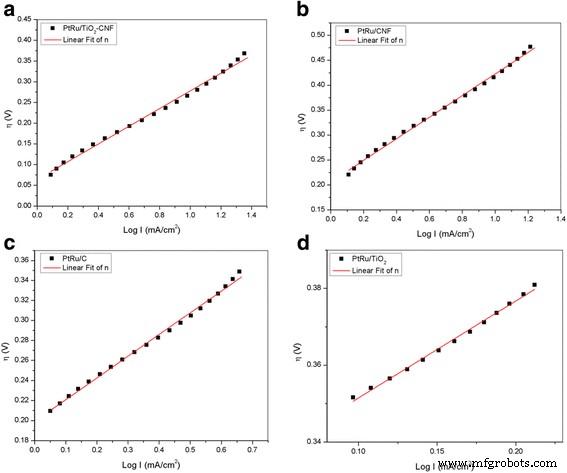

The Tafel plot of overpotential, E , against log I is presented in Fig. 6, and data extraction of the plot is tabulated in Table 6. This plot can provide and calculate the slope of anodic Tafel plot (b a) and ionic exchanging current density (j ) from the slope and interception of the Tafel plot. Anodic Tafel slope, b a, for all the electrocatalyst has not much difference in value, while the ionic exchange current density gives a big gap between each electrocatalyst. The ionic exchange current density is also known as a catalytic activity explainer [33]. The j for all electrocatalysts shows the difference, where the highest value belongs to PtRu/TiO2-CNF with the value of 0.5012 mA cm

−2

. This result demonstrates that the synthesized electrocatalyst can produce the highest catalytic activity of bimetallic PtRu compared with other electrocatalyst. Even though the bimetallic composition for all the electrocatalysts is same, the synthesized electrocatalyst gets a greater help from the metal oxide in producing the highest active area for catalytic activity. PtRu/CNF and PtRu/C electrocatalysts have the same value, while PtRu/TiO2 has the lowest of ionic exchange current density with 0.112 and 0.046 mA cm

−2

, 分别。

Tafel plot of the electrocatalyst a PtRu/TiO2-CNF, b PtRu/CNF, c PtRu/C, and d PtRu/TiO2

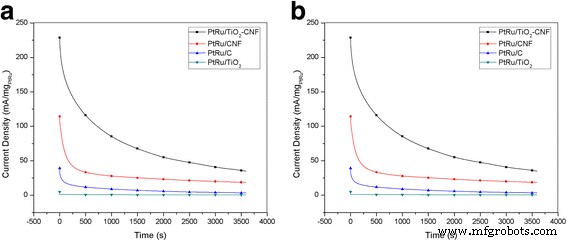

The CA experiments were conducted to determine the stability and durability of the electrocatalyst for the long-term performance of MOR in a 2-M solution of methanol containing 0.5 M H2SO4 for 3600 s. Figure 7 shows the CA curve for the PtRu/TiO2-CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 electrocatalysts at a constant potential, 0.5 V. The current density of PtRu/TiO2 electrocatalysts shows the effect of a sharp drop at the start of the experiment, possibly due to the effect of poisoning by methanol oxidation mediation. The PtRu/TiO2-CNF, PtRu/CNF, and PtRu/C electrocatalysts showed a slight decline of approximately 5 and 3% in current density, respectively. After 3600 s, all of the electrocatalysts were stable, and the reducing current density ratios in increasing order are as follows:PtRu/CNF (6.16) < PtRu/TiO2-CNF (6.54) < PtRu/C (11.66) < PtRu/TiO2 (14.82). The PtRu/TiO2-CNF electrocatalyst showed the reducing current density ratio is slightly higher than PtRu/CNF, but this electrocatalyst reached the highest current density of all the electrocatalysts. This was due to good dispersion of the catalyst support and also to increased use of catalysis [6].

CA curve at potential of 0.5 V vs Ag/AgCl for PtRu/TiO2-CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 catalysts

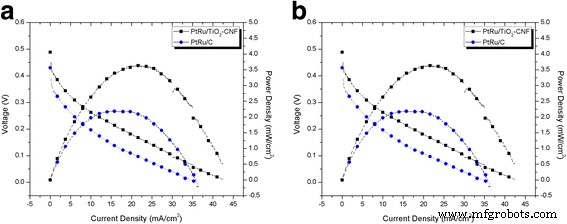

The synthesized electrocatalyst, PtRu/TiO2-CNF, with the highest electrochemical/half-cell performance was tested with single-cell performance. The performance is compared with commercial electrocatalyst, PtRu/C, using same composition, 20 wt% of PtRu. The 4-cm

2

anode electrocatalyst layer clamped with cathode and membrane to be MEA, ready for single-cell performance using 3 M methanol of passive system. Figure 8 shows the current–voltage curve for PtRu/TiO2-CNF and PtRu/C. The PtRu/TiO2-CNF showed the highest performance compared to the commercial electrocatalyst, which is 1.66 times higher. The maximum power density for synthesized electrocatalyst was 3.8 mW cm

−2

, while PtRu/C was 2.2 mW cm

−2

.

Current–voltage curve for PtRu/TiO2-CNF and PtRu/C in 3 M methanol with 2 mg cm

−2

catalyst loading at room temperature

The best PtRu/TiO2-CNF performance is confirmed by comparing this result with the previous study of commercial PtRu/C electrocatalyst, using the same catalyst loading in passive mode system that is tabulated in Table 7. The overall electrochemical and single-cell performance conclude that the combination of bimetallic catalyst, PtRu, and introduction of metal oxide nanofiber with carbon nanofiber have high potential to be replaced with PtRu/C in DMFC technology (Figs. 9, 10, and 11). By using the low composition of bimetallic catalyst and electrocatalyst loading, the synthesized electrocatalyst reveals the superior DMFC performance.

SEM images. 一 TiO2-CNF image (magnification × 10,000). b Distribution of diameter size for TiO2-CNF

PtRu/TiO2-CNF catalyst after deposition and milling. 一 SEM images (magnification × 30,000), b mapping of Pt nanoparticles, and c mapping of Ru nanoparticles

TEM images for prepared a TiO2-CNF catalyst support and b PtRu/TiO2-CNF electrocatalyst

电化学表征

DMFC Single-Cell Performance

结论

The TiO2-CNF was synthesized using an electrospinning method and applied in the DMFC as a catalyst support for an anodic catalyst. The catalytic activity for the electrocatalyst was prepared for different catalyst supports including PtRu/TiO2-CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2, which were compared with one another. The results showed that the prepared electrocatalyst, PtRu/TiO2-CNF, had the highest current density, which was 5.54 times higher than that of the commercial electrocatalyst, PtRu/C. The DMFC single-cell performance of PtRu/TiO2-CNF reveals the superior performance almost twice higher than that of PtRu/C. The highest catalytic activity was due to the nanofiber catalyst structure and the introduction of TiO2 as the catalyst support. The reaction with the metal support interface between the PtRu and TiO2-CNF catalysts helped to improve the properties of the catalyst layer. PtRu/TiO2-CNF is a promising candidate for support of the anode catalyst in DMFCs.

缩写

- 赌注:

-

布鲁诺-埃米特-特勒

- CA:

-

Chronoamperometry

- CNF:

-

Carbon nanofiber

- CNT:

-

Carbon nanotube

- CNW:

-

Carbon nanowire

- 简历:

-

循环伏安法

- DI:

-

Deionized

- DMF:

-

Dimethylformamide

- DMFC:

-

Direct methanol fuel cell

- ECSA:

-

Electrochemical surface area

- GCE:

-

Glassy carbon electrode

- GHS:

-

Globally Harmonized System

- HOR:

-

Hydrogen oxidation reaction

- IPA:

-

Isopropyl alcohol

- LSV:

-

Linear sweep voltammetry

- MEA:

-

Membrane electrode assembly

- MOR:

-

Methanol oxidation reaction

- ORR:

-

Oxygen reduction reaction

- 聚四氟乙烯:

-

聚四氟乙烯

- SEM:

-

扫描电子显微镜

- TEM:

-

透射电子显微镜

- UN:

-

United Nations

- XRD:

-

X射线衍射

纳米材料

- 用于拾放机器人的 3D 打印定制燃料喷射器夹持器

- 用于增强药物递送的纳米纤维和细丝

- 增材制造和原型制作技术

- 用于混合动力和电动动力系统的新型热稳定尼龙 6

- Ag 修饰的 SnO2 微球的一锅绿色合成:一种用于还原 4-硝基苯酚的高效且可重复使用的催化剂

- 用于体内 CT 成像和肾脏清除特性的新型生物相容性 Au Nanostars@PEG 纳米颗粒

- 通过静电纺丝法制备用于直接甲醇燃料电池的新型复合二氧化钛碳纳米纤维阳极催化剂的制备和表征

- 增强新型阳极 PdAu/VGCNF 催化剂在甘油燃料电池中的电氧化性能

- 基于叶酸和 gH625 肽的 Fe3O4 磁性纳米颗粒功能化增强细胞内化的比较

- 用于氧化还原刺激触发释放的新型双线粒体和 CD44 受体靶向纳米颗粒

- 如何最大限度地提高重型建筑和农用设备的燃油效率

- 燃油喷射系统金属零件的制造和加工