通过静电纺丝法制备用于直接甲醇燃料电池的新型复合二氧化钛碳纳米纤维阳极催化剂的制备和表征

摘要

铂 (Pt) 是直接甲醇燃料电池 (DMFC) 中常用的催化剂。然而,Pt 会导致含碳物质的催化剂中毒,从而降低 DMFC 的性能。因此,本研究的重点是通过静电纺丝技术制造用于直接甲醇燃料电池 (DMFC) 的新型复合 TiO2 碳纳米纤维阳极催化剂载体。尖端和收集器 (DTC) 之间的距离和流速被视为静电纺丝技术中的影响参数。为了确保制造出最好的催化材料,纳米纤维经过了多项表征和电化学测试,包括 FTIR、XRD、FESEM、TEM 和循环伏安法。结果表明,D18,在0.1 mLhr -1 和 DTC 为 18 cm,是一种超细纳米纤维,平均直径最小,136.73 ± 39.56 nm。它表现出最高的催化剂活性和电化学活性表面积值为 274.72 mAmg -1 和 226.75m 2 g −1 PtRu,分别与其他样品进行比较。

背景

直接甲醇燃料电池(DMFC)是未来可再生能源发电系统之一,非常环保。该系统直接使用液体燃料(甲醇)产生电能,无需任何额外的设备或燃烧过程。 DMFCs 的优点是简单、高比能量、低工作温度和易于启动,可即时加油 [1]。然而,DMFC 系统仍然存在一些局限性,例如催化剂中毒和反应动力学缓慢,导致系统性能和功率输出较低 [2]。这两个限制都是由于该系统中使用的催化剂和材料造成的。

铂 (Pt) 是 DMFC 中常用的催化剂。然而,Pt 会导致含碳物质的催化剂中毒,从而降低 DMFC 的性能。后来,铂钌(PtRu)被引入以提高反应速率,但催化剂的动力学参数仍然是DMFC中的主要问题之一。因此,对这种双金属催化剂的改造开始被置于 DMFC 催化剂领域。研究人员中最有吸引力的方法之一是引入金属氧化物和纳米材料作为副催化剂组分。二氧化钛 (TiO2) 是一种金属氧化物,受到研究开发人员的广泛关注。 TiO2具有多种有益特性,无毒、不易燃、耐腐蚀[1],可以增加电化学和热稳定性[3],影响复合催化剂的电子性能和双功能机理[4] .伊藤等人。 [5] 开发了 PtRu/TiO2 嵌入的碳纳米纤维 (CNF) (PtRu/TECNF),和 Ercelik 等人。 [6]提出了PtRu/C-TiO2作为DMFC应用的电催化剂,结果表明这种新型复合电催化剂的性能高于PtRu催化剂。

纳米材料是在包括能量转换在内的广泛应用中着迷的纳米技术之一。能量转换领域的纳米材料种类繁多,有纳米纤维、纳米管、纳米线、纳米棒等。这种材料成为能源材料研究的主要吸引力,因为纳米尺度的尺寸减小会影响许多基本步骤,包括电荷转移和分子重排,以及提供高界面体积分数和提高反应速率的表面特性。 7]。本研究侧重于两种材料(TiO2 金属氧化物和碳)的纳米纤维结构。这是由于纳米纤维的特殊性质可以提供高表面积/体积和纵横比[7]、高电导率、良好的机械强度和催化剂的均匀分散,可以提高电催化活性[8]。

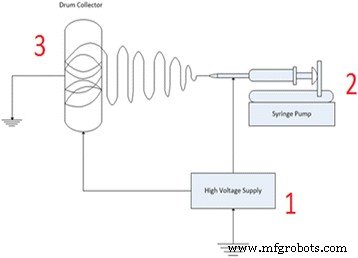

纳米纤维可以通过多种工艺生产,包括熔喷、界面聚合、静电纺丝和抗溶剂诱导的聚合物沉淀 [9]。最近,由于生产超细纳米纤维结构的巨大好处,静电纺丝成为研究人员的主要选择。静电纺丝是使用基于聚合物的溶液或熔体通过静电力形成亚微米级直径(在纳米到微米范围内)纤维的独特工艺[10]。静电纺丝有三个主要组件:高压电源(几十 kV)、喷丝头(带针的注射器)和接地收集器(例如,板或旋转收集器)[11、12]。图 1 说明了静电纺丝过程的整体过程和设置。因此,静电纺丝工艺简单、用途广泛、产率高、效果好、工艺更经济,因而广受欢迎[7, 13]。

<图片>

所有主要部件的静电纺丝装置

这个过程有几个参数可以调整以获得最佳的纳米纤维结构,无论是直径还是表面形态,每种材料的影响参数是不同的。参数可分为三大类:溶液参数、环境参数和工艺参数。本研究侧重于工艺参数,选择溶液流速和针尖与收集器之间的距离 (DTC) 作为主要影响参数,以获得最小直径。这是由于对这些参数的研究很少[14],尽管它们被认为是获得超细纳米纤维的主要变量[15,16,17,18]。

因此,本研究将复合 TiO2 碳纳米纤维作为阳极电极上的催化剂载体。这种复合材料的组合有望提高电催化活性并降低催化剂中毒,从而提高 DMFC 的整体性能。本研究的主要目标是制造尽可能小的纳米纤维直径,以增加表面积并为催化反应提供更多活性点并提高 DMFC 性能。纳米纤维的制造涉及几个步骤,包括溶胶-凝胶、静电纺丝、稳定化和碳化过程。为了获得最小直径的纳米纤维,本研究以流速和 DTC 等静电纺丝参数作为主要变量。制备的纳米纤维通过傅里叶变换红外 (FTIR) 光谱、X 射线衍射 (XRD) 和扫描电子显微镜 (FESEM) 进行表征。所有具有不同静电纺丝参数的催化剂载体都沉积在 PtRu (PtRu/TiO2-CNF) 上,并通过电化学活性表面积 (ECSA) 分析和循环伏安法 (CV) 进行评估,以评估性能并确定其作为 DMFC 催化剂载体的潜力。实验结果表明了静电纺丝参数对纳米纤维直径的影响,以及它们在DMFC应用中的潜力。

方法/实验

材料

得到聚醋酸乙烯酯(PVAc,Mw =500,000)、二甲基甲酰胺(DMF,99.8%)、异丙醇钛(TiPP,97%含量)、乙酸(99.7%)和Ru前体(45-55%含量)来自 Sigma-Aldrich Co., Ltd.,而铂前体(40% 含量)和乙醇(99.8%)分别来自德国默克和 R&M 化学试剂。所有化学品均未经任何进一步纯化使用。主要设备,静电纺丝机,品牌为 Nfiber N1000,Progene Link Sdn。 Bhd.,超声波细胞破碎机INS-650Y来自中国INS设备贸易有限公司。

TiO2-CNF 纳米纤维的制备

溶胶-凝胶方法从聚合物溶液的制备开始,其中将 PVAc (11.5 wt%) 作为碳源溶解在溶剂 DMF 中。聚合物溶液在 60°C 下搅拌 1 小时,然后在室温下搅拌过夜。将 TiO2 前驱体、TiPP 和聚合物溶液以 1:1 的比例混合,并在聚合物溶液中加入少量乙酸和乙醇。混合物通过超声波细胞破碎机均质 60 秒。然后,将溶液转移到注射器中,用于纳米纤维静电纺丝装置中的注射。施加的电压为 16 kV,而流速和 DTC 控制在 0.1–0.9 mLh -1 和 14-18 厘米。流速设置为0.1、0.5 、 和 0.9 mLh −1 ,分别表示为 F0.1、F0.5 和 F0.9。 DTC 值为 14、16 和 18 cm 的样品分别表示为 D14、D16 和 D18。制成的纳米纤维在室温下静置 5 小时,然后在 130°C 下稳定 8 小时。使用管式炉在氮气气氛下将稳定的纳米纤维在 600°C 下碳化 2 小时,然后用研钵和杵将其压碎 5 分钟,然后再用于本研究。所有样品的质量负载相同,为 6.67 mgs −1 .

催化剂的沉积

将 TiO2-CNF 纳米纤维加入异丙醇 (IPA) 和去离子水 (DI 水) 的混合物中,并在超声波浴中超声处理 20 分钟。将铂和钌催化剂的前体(20wt%,比例为 1:1)混合到溶液中并搅拌 20 分钟。然后,用NaOH溶液调节混合溶液的pH值,直至达到pH值8。升温至80℃,将25ml 0.2M NaBH4滴加到混合溶液中。将溶液再搅拌 1 小时。然后将混合物冷却、过滤并反复洗涤。催化剂粉末在 120°C 下干燥 3 小时,最后用研钵和研杵粉碎,得到细小的催化剂粉末,可用于性能测试。

催化剂的特征

使用傅里叶变换红外光谱(FTIR,PerkinElmer)鉴定催化剂载体中的化合物,并使用 X 射线衍射(XRD,D8 Advance/Bruker AXS,德国)分析样品的图案和晶体结构。通过场发射扫描电子显微镜(FESEM,SUPRA 55VP)分析样品的形态和尺寸分布。采用透射电子显微镜(TEM,Tecnai G2 F20 X-Twin)观察纳米纤维的详细结构和元素分布。

电化学测量的评估

对用不同参数制造的所有催化剂测量了性能。 PtRu 催化剂沉积在 TiO2-CNF 催化剂载体上,用于通过电化学测量进行评估。这些测量是使用三电极电池系统获得的,该系统使用循环伏安法 (CV) 来检查使用 Autolab 电化学工作站的甲醇氧化反应 (MOR) 中的催化剂活性。三电极电池系统在室温下运行,包括铂、银/氯化银 (Ag/AgCl) 和玻璃碳电极(GCE,直径 3 毫米)作为对电极、参比电极和工作电极。在开始测量之前,GCE 用氧化铝和抛光纸清洁,描绘出类似于数字“8”的圆形图案数次。然后,在使用前用去离子水冲洗 GCE 并超声处理 30 秒。 GCE 的催化剂油墨是通过将 15 毫克催化剂分散到 400 微升去离子水、400 微升 IPA 和 125 微升 Nafion 溶液(5 重量%)的混合物中 30 分钟来制备的。然后,使用微量移液管将 2.5 μl 催化剂墨水涂覆到 GCE 上并在室温下干燥 1 小时,然后在 80°C 下再加热 30 分钟。电解质是 0.5 M H2SO4 在 2 M 甲醇中的溶液,并用氮气鼓泡 20 分钟以去除任何氧气。 CV 测量是在 - 0.1–1.1 V vs. Ag/AgCl 的电位范围内以 50 mVs -1 的扫描速率进行的 .

结果与讨论

结构表征

流速的影响

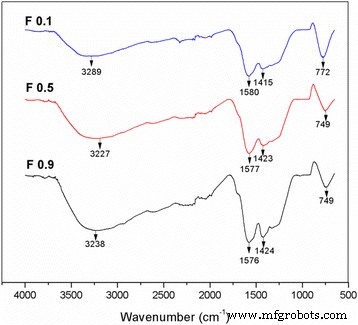

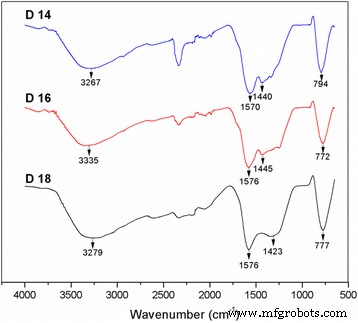

对 TiO2-CNF 样品进行 FTIR 光谱分析以鉴定本化合物。在不同流速下产生的样品的红外光谱如图 2 所示。光谱揭示了代表 TiO2 和碳的化学键合信号。 3200–3600 cm −1 的中宽峰 代表 O-H 官能团,而尖锐而强烈的 C=O 吸收带位于 1550-1850 cm -1 [19]。烷烃(C-H 基团)的峰弱而宽,位于 1300-1450 cm -1 .然而,C-C 基团应该出现在非常低的波数下,低于 500 cm -1 [19] 由于波数范围小 (4000 cm −1 <波数> 50 cm −1 ) 由光谱产生。 650-900 cm −1 范围内的中等和尖锐带 属于 Ti-O 组,正如 Ding 等人所建议的那样。 [20]。红外光谱表征了 TiO2-CNF 样品中的所有官能团。所有样品具有相似的波数和峰,表明静电纺丝过程中聚合物溶液的流速不影响样品中的化合物。

<图片>

TiO2-CNF 样品在 650 至 4000 cm -1 范围内不同流速参数的红外光谱 波数

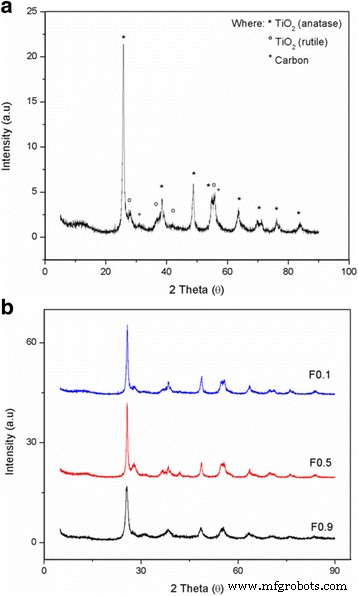

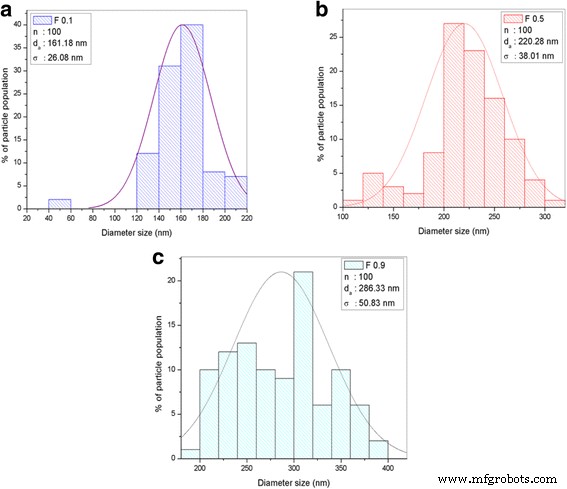

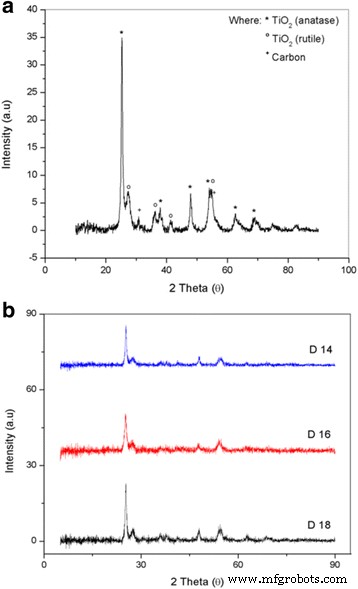

在 0.1、0.5 、 流速下制备的 TiO2-CNF 样品 和 0.9 mLh −1 分别表示为 F0.1、F0.5 和 F0.9。图 3 显示了不同流速下制备的 TiO2-CNF 催化剂载体的 XRD 谱。图 3a 是催化剂载体的单个样品,即 F0.1 样品,用于查看 TiO2-CNF 中所有峰材料的特写 XRD 图案,而图 3b 是所涉及的整个流速样品。样品中存在二氧化钛和碳是特征。 TiO2由锐钛矿型和金红石型两种结构组成,因为碳化温度会将少量锐钛型TiO2转化为金红石型TiO2。锐钛矿 TiO2 的衍射峰为 25° (101)、38° (112)、48° (200)、53.9° (105)、62° (213) 和 68° (116),而金红石、TiO2 的衍射峰为为 27° (110)、36° (101)、41° (111) 和 54° (211)。碳源由几个衍射峰指示,包括在 30° (110) 和 55° (211) 处的那些。锐钛矿和金红石型TiO2呈四方结构,碳呈面心立方晶体结构。

<图片>

a 的 X 射线衍射图 单个 TiO2-CNF 样品和 b 不同流速样品

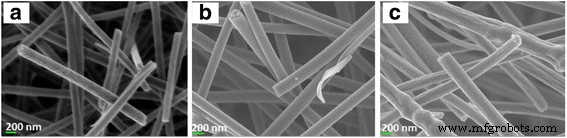

发现静电纺丝技术中的流速会影响纳米纤维直径,这是使用 FESEM 分析计算的。 FESEM 图像显示在图 4 中,而尺寸分布和直径的结果显示在图 5 和表 1 中。该图像证实纳米纤维结构是在所有研究的流速下形成的。由于流速较慢,F0.1 纳米纤维显示出光滑的形态,这为溶剂蒸发提供了足够的时间,有助于产生光滑的结构。 100 次测量的平均纳米纤维直径为 161.18 ± 26.08 nm,这是在不同流速下生产的样品中的最小直径。然而,F0.5 的 FESEM 图像显示由于没有从核心蒸发,在纳米纤维上形成扁平带,即溶剂被包裹在核心中并扩散到环境大气中导致扁平带结构[ 21]。 F0.9 显示了更粗糙的纳米纤维,其直径不均匀,在纳米纤维形态上形成了几个珠子。当流速远高于最佳值时会发生这种情况,从而减少了纤维到达收集器之前的干燥时间。 F0.5 和 F0.9 的平均纳米纤维直径高于 F0.1,分别为 220.28 ± 38.01 和 286.33 ± 50.83 nm。 FESEM 图像显示纳米纤维的直径随着静电纺丝过程中流速的增加而增加。 F0.1,流速为 0.1 mLhr −1 ,用于进一步分析DTC对纳米纤维直径的影响。

<图片>

a 的 FESEM 图像 TiO2-CNF (F0.1), b TiO2-CNF (F0.5) 和 c TiO2-CNF (F0.9) 在×30,000 放大倍数

<图片>

参数为 n、da 和 σ 的直径尺寸分布的直方图数据。 一 TiO2-CNF (F0.1)。 b TiO2-CNF (F0.5)。 c TiO2-CNF (F0.9)

针尖和收集器之间距离的影响

合成的 TiO2-CNF 催化剂载体通过 FTIR 分析以评估样品中的化学键,样品的红外光谱如图 6 所示。红外光谱显示碳化过程后具有不同 DTC 参数的三个样品。所有合成的样品均显示存在 O-Ti-O 和碳酸根离子键,其中光谱中的峰和波数与 F0.1、F0.5 和 F0.9 样品中的峰和波数在同一范围内。上一节。波数足够接近以表明样品的相似性,包括图 2 中在不同流速下产生的样品。然而,样品 D14 显示在 2300–2400 cm -1 ,表示 N-H 伸缩振动。该峰可归类为叔胺盐峰,其中 N-H 键较弱,没有实用价值,可以忽略 [19]。这种键的存在可能是由于在碳化过程中溶剂化合物的去除不完全。该观察结果表明,流速和DTC的静电纺丝参数不影响样品中的化学键。

<图片>

具有不同 DTC 参数的 TiO2-CNF 样品在 650 至 4000 cm -1 范围内的红外光谱 波数

分析了 TiO2-CNF 催化剂载体的结晶度。单个样品的 XRD 图案显示在图 7a 中,DTC 显示在图 7b 中。图 7a 中的单个样品显示了 DTC 18 的特写 XRD 图案,以查看所有相关材料的存在峰。催化剂载体中涉及的材料,TiO2 和碳,显示存在于每个样品中。在 5° 至 90° 的 2θ 范围内检查衍射峰,31° (110) 和 55° (211) 处的峰表明催化剂载体中存在具有 FCC 晶体结构的碳。锐钛矿型 TiO2 在 25° (101) 处的尖锐衍射峰归因于锐钛矿型 TiO2,还有其他几个锐钛矿型 TiO2 峰,包括 38° (004)、48° (200)、53° (105)、55 ° (211)、63° (204) 和 69° (116)。 27°(110)、36°(101)、41°(111)和54°(211)处的其他四个衍射峰属于金红石型TiO2。锐钛矿型和金红石型TiO2均具有四方晶系结构。

<图片>

a 的 X 射线衍射图 单个 TiO2-CNF 样品和 b 不同的DTC样本

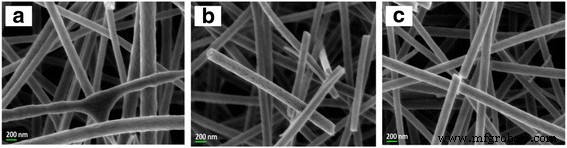

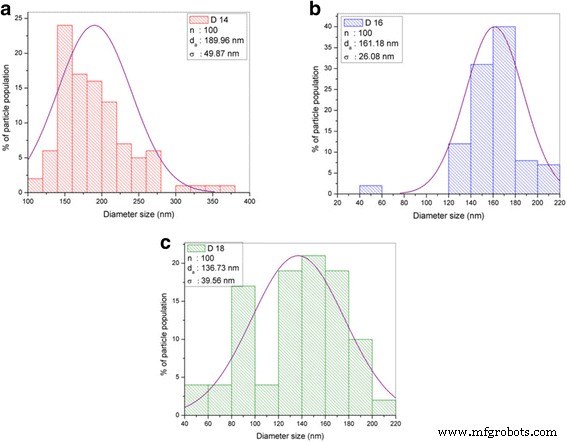

TiO2-CNF 纳米纤维是通过具有不同 DTC 值的静电纺丝制造的,表示为 D14、D16 和 D18。 DTC 变化为 14、16 和 18 厘米。使用FESEM分析计算纳米纤维的直径。图 8 显示了具有不同 DTC 值的样品在 ×30,000 放大倍数下的 FESEM 图像。 DTC 的变化对纳米纤维直径的影响是使用粒度分布(直径)估算的,如图 9 所示,数值列于表 2 中。直径分布包括几个参数,n(纳米颗粒人口)、da(算术平均粒径)和σ(标准偏差)[22]。

<图片>

a 的 FESEM 图像 TiO2-CNF (D14), b TiO2-CNF (D16) 和 c TiO2-CNF (D18) 在 ×30,000 放大倍数

<图片>

参数为 n、da 和 σ 的直径尺寸分布的直方图数据。 一 TiO2-CNF (D14)。 b TiO2-CNF (D16)。 c TiO2-CNF (D18)

最小的平均直径为 136.73 ± 39.56 纳米(90-170 纳米),属于 D18,其次是 D16 和 D14,直径分别为 161.18 ± 26.08 和 189.96 ± 49.87 纳米尖端-收集器距离越长,纳米纤维直径越小。这种行为是由于静电纺丝过程中的沉积时间和鞭打不稳定间隔造成的。距离越长,沉积时间越长,在此期间,会出现鞭打不稳定现象,也称为细化分裂机制。这种现象的发生是由于带电离子与电场之间的相互作用 [17]。当施加到喷嘴尖端的电力达到临界值时,高度带电的密度和粘弹性力将射流分成更小的射流,形成朝向收集器的弯曲、缠绕和螺旋路径。当 DTC 较长时,射流分裂反复发生,从而产生超细和更小直径的纤维。因此,最小直径属于样品 D18,流速为 0.1 mLh -1 和 DTC 为 18。

将制备的纳米纤维 TiO2-CNF 的直径与之前对基于 TiO2 的纳米纤维的纳米纤维直径的研究进行比较,该比较如表 3 所示。结果表明,TiO2-CNF 的纳米纤维直径最小,为 136.73 ± 39.56 纳米。这是由于在静电纺丝方法中使用的最佳参数;流量低,DTC值高。因此,流速越小,DTC 值越高,产生的纳米纤维直径越小。这表明静电纺丝参数对纳米纤维直径的影响最大。尽管较长的 DTC 和较小的流速是可取的,但这些参数也有最佳值,因为这些参数会导致重量损失。这是由于过度蒸发造成的,其中纳米纤维在到达收集器之前形成,使纳米纤维可以自由地移动到不需要的区域。

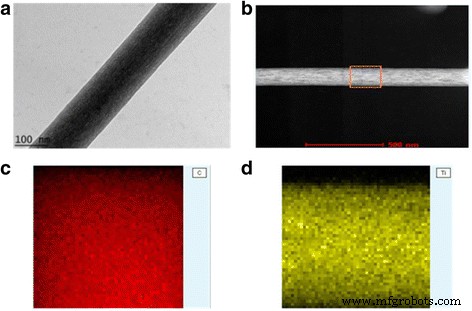

流速为 0.1 mLh −1 的 D18 样品 并选择 18 的 DTC 进行 TEM 分析以检查形态并获得直径尺寸。 TiO2-CNF 催化剂载体的 TEM 图像和元素映射如图 10 所示。TEM 图像显示 TiO2-CNF 产生直径为 135.38 nm 的光滑柔滑的纳米纤维。直径与从 FESEM 分析获得的直径范围相同(90-170 纳米)。映射用于检查 TiO2 和碳在纳米纤维上的分布。结果表明,由于溶胶-凝胶法期间聚合物溶液和 TiO2 前体的均匀分布,TiO2 和碳在纳米纤维结构中均匀形成。该映射还显示了材料的位置,其中 TiO2 和碳位于整个纳米纤维表面,这有利于在催化过程中创建活性反应区域。预计其他纳米纤维样品具有相同的二氧化钛和碳的均匀分布。下一节将讨论纳米纤维样品中 TiO2 和碳的粒径及其对 MOR 的影响。

<图片>

TiO2-CNF催化剂载体a TEM 图像(刻度 100 纳米),b TiO2 和 C 纳米纤维映射的 TEM 图像,c C 纳米纤维的映射,以及 d TiO2纳米纤维的映射

甲醇氧化反应的电化学表征

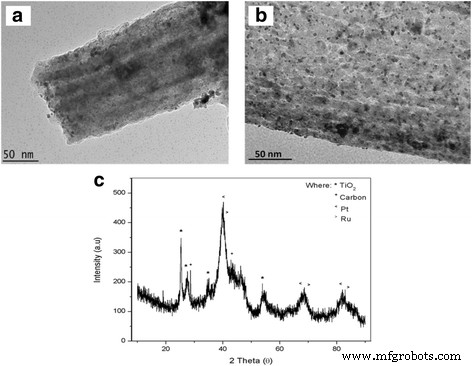

电化学表征包括三个主要步骤,即电化学活性表征、电催化性能表征以及长期稳定性和耐久性表征。使用三电极系统通过 CV 分析电化学活性和电催化性能,以获得有关反应的定性和定量信息 [23]。图 11a、b 分别显示了沉积在 F0.1 和 D18 TiO2-CNF 载体表面上的 PtRu 催化剂的 TEM 图像。 PtRu 催化剂均匀分布在 F0.1 和 D18 的纳米纤维表面。图 11c 显示了 D18 PtRu/TiO2-CNF 的 XRD 图案,而表 4 给出了从 FESEM 获得的纳米纤维直径数据和从 XRD 获得的样品中颗粒的微晶尺寸数据。表 4 显示添加了催化剂的 F 系列样品(F0.1、F0.5 和 F0.9)具有大约 20 至 22nm 的 TiO2(锐钛矿)微晶尺寸。纳米纤维直径的变化对 TiO2 的晶粒尺寸影响不大,而碳的晶粒尺寸随着纳米纤维直径从 F0.1 中的 15.9 nm 增加到 F0.9 中的 25.8 nm 而发生变化。 Pt 的微晶尺寸也随着碳微晶尺寸的增加而增加。 F0.1、F0.5 和 F0.9 上支持的 Pt 的微晶尺寸分别为 5.67、8.04 和 9.75 nm。 Pt 微晶尺寸的变化是由于纳米纤维的表面特性。表 4 还显示了 D 系列样品支持的 PtRu 的微晶尺寸。纳米纤维直径的值从 D14 到 D16 再到 D18 减小。与 F 系列样品相比,D 系列样品中 TiO2(锐钛矿)的微晶尺寸随着纳米纤维直径的减小而减小。 D14、D16 和 D18 的 TiO2 微晶尺寸分别为 23.40、21.50 和 18.60 nm。碳和铂的微晶尺寸也随着纳米纤维直径的减小而减小。碳微晶尺寸从 D14 中的 17.3 nm 减小到 D18 中的 14.4 nm,而 D14、D16 和 D18 上支持的 Pt 微晶尺寸分别为 5.44、5.67 和 4.64 nm。由这些数据可知,纳米纤维中TiO2和碳的晶粒尺寸的变化导致纳米纤维表面性质的变化,从而导致沉积在纳米纤维表面的Pt颗粒的晶粒尺寸发生变化。 <图片>

PtRu 沉积在 TiO2-CNF a 上的图像 F0.1中PtRu/TiO2-CNF的TEM图像,b PtRu/TiO2-CNF 在 D18 和 c 中的 TEM 图像 D18的PtRu/TiO2-CNF的XRD图

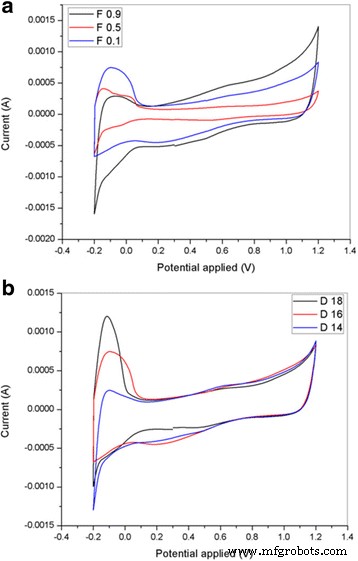

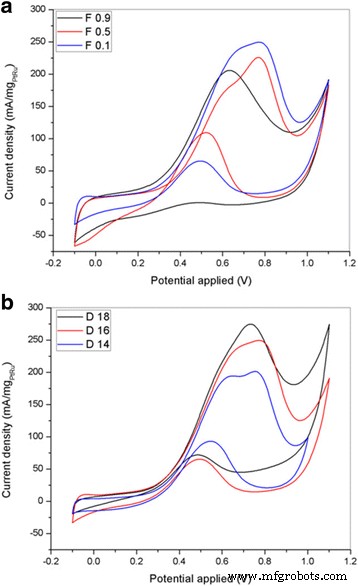

图 12 显示了在 0.5 M H2SO4 溶液中具有不同催化剂载体的 PtRu/TiO2-CNF 电催化剂的 CV 曲线。 F0.1、F0.5 和 F0.9 的 CV 曲线如图 12a 所示,而 D14、D16 和 D18 曲线如图 12b 所示。 Pt 的氢吸附-解吸发生在 - 0.2 至 0.1 V 与 Ag/AgCl 之间。此曲线中所有电催化剂的质量负载与 0.57 mgcm -2 相同 .与其他 D 系列样品相比,D18 上负载的 PtRu/TiO2-CNF 表现出陡峭的氢吸附电流峰,而 F0.1 与 F 系列样品相比具有陡峭的峰。该峰表明 PtRu/TiO2-CNF 电催化剂的活性表面积和 ECSA 可以通过以下公式计算:ECSA =Q /(Γ .W 铂)。其中,Q 是氢吸附面积的积分,Γ 是还原 Pt 上质子单层所需的电荷常数 (2.1 CmPt −2 ) 和 W Pt 是 Pt 的质量载荷。 Table 5 shows the ECSA of all the catalyst samples in units of m 2 g −1 with mass loadings according to the mass of PtRu. From Table 5, the ECSA for PtRu supported on F0.1, F0.5, and F0.9 is 131.29, 65.05, and 25.03 m 2 g −1 , 分别。 The ECSA value decreases with increasing Pt crystallite size in the catalyst samples. The catalyst supported on D14, D16, and D18 has an ECSA value of 21.48, 131.29, and 226.75 m 2 g −1 , 分别。 As shown previously, the value of the Pt crystallite size in the D series samples decreases from D14 to D18, and thus, the ECSA increases according to Pt crystallite size. Smaller size particles lead to an increase in the active surface area of the catalyst. Overall, the electrospinning parameters clearly show big influence towards the diameter and surface properties (surface morphology) of nanofibers.

Cyclic voltammetry profiles of the PtRu/TiO2-CNF with a different flow rate, F0.1, F0.5, F0.9, and b different DTC, D14, D16, and D18, in 0.5 M H2SO4 solution at the scan rate of 50 mVs −1

The electrocatalytic performance of PtRu supported on the different F and D series nanofibers is tabulated and plotted in Table 5 and Fig. 13. The CV curve was measured in 2 M methanol and 0.5 M H2SO4 solution saturated with N2 gas at room temperature. The mass loading for all the electrocatalyst is the same which is 0.57 mgcm −2 . Figure 13 shows multiple CV curves over a potential range of − 0.1 to 1.1 V vs. Ag/AgCl. Figure 13a shows the CV graphs for PtRu supported on the F series nanofiber samples. As the diameter of the nanofiber decreases from sample F0.9 to F0.1, the current density in MOR increases, and the oxidation peak and onset potential of MOR shift towards positive values. On the other hand, in the D series nanofiber samples, the oxidation peak potential of the catalyst supported on D14, D16, and D18 is 0.754, 0.771, and 0.732 V (vs. Ag/AgCl), respectively. There is no pattern in the oxidation peak potential in the D series samples, and the onset potential is almost the same for each sample, at 0.36 V vs. Ag/AgCl. However, the peak current density at the oxidation peak potential of MOR increases in accordance to the catalyst support on D14, D16, and D18. The peak current density for D14, D16, and D18 is 201.45, 249.58, and 274.72 mAmg −1 PtRu, respectively. It can be clearly seen that the increase in the current density matches the patterns in the diameter, from FESEM analysis, and ECSA value. This shows that a smaller diameter size produces high surface area and increases the number of active sites on the electrocatalyst surface. The higher peak current for the composite electrocatalyst may result from the supporting material (TiO2-CNF), where changes in the structure and the combination of materials can be very effective in producing positive effects on the metal-support interaction [5, 24].

Cyclic voltammograms for PtRu/TiO2-CNF with different a flow rate and b DTC of the catalyst support in 2 M methanol and 0.5 M H2SO4 at the scan rate of 50 mVs −1

The reverse scan in the CV curve shows a small oxidation peak at a potential of approximately 0.49–0.55 V vs. Ag/AgCl. This second oxidation peak appeared due to the incomplete removal of oxidized carbonaceous species in the forward scan [25]. However, the ratio between the forward (If) and reversed (Ib) oxidation peak for PtRu/TiO2-CNF (D18) exceeded 3.8, which means that the electrocatalyst has high tolerance towards carbonaceous species, reducing the potential for catalyst poisoning. This result shows that the combination of metal oxide and carbon nanofibers has a good potential for use in fuel cell applications.

Conclusion

TiO2-CNF nanofibers can be fabricated via electrospinning, which is the main technique, and several other methods. The nanofibers are influenced by the flow rate and the DTC, which were examined as electrospinning process parameters, with three different samples for each parameter, denoted F0.1, F0.5, F0.9, D14, D16, and D18. The results showed that the TiO2-CNF (D18) sample produced the smallest average diameter of 136.73 ± 39.56 nm. TiO2-CNF was mixed with PtRu to form the composite catalyst, and its CV performance was examined. The current density of the PtRu/TiO2-CNF (D18) sample is 1.4 times higher than that of PtRu/TiO2-CNF (D14), while the ECSA of PtRu/TiO2-CNF (D18) is 10 times higher than that of the other samples. Thus, the flow rate and DTC highly affect the diameter, morphology, and performance of the nanofibers. The nanofiber performance increased with decreasing nanofiber diameter, which shows the capability of the composite nanofiber catalyst to be an upcoming anode catalyst for DMFCs.

纳米材料

- 人造分子的制造方法获得最佳海报奖

- 用于超级电容器应用的石墨烯和聚合物复合材料:综述

- 通过孔隙率表征设计纯碳纳米管材料

- 增强新型阳极 PdAu/VGCNF 催化剂在甘油燃料电池中的电氧化性能

- 用于生物医学应用的球形共轭金-鸟蛤壳衍生的碳酸钙纳米颗粒的制造、表征和细胞毒性

- 用于高性能锂硫电池的聚苯胺涂层活性炭气凝胶/硫复合材料

- 通过多元醇介导工艺制备和表征 ZnO 纳米夹

- 支持直接甲醇燃料电池的新型阳极催化剂:表征和单电池性能

- 在阳极 TiO2 纳米管阵列上加载 CeO2 纳米颗粒的简便方法

- 用于直接甲醇燃料电池应用的各种碳载体和导电聚合物上的铂基催化剂:综述

- 被动直接甘油燃料电池中的纳米结构 Pd 基电催化剂和膜电极组装行为

- 碳纳米管-Cu2O 纳米复合材料的简便制备作为还原对硝基苯酚的新催化剂材料