超低压电噪声热释电传感器亲水处理触发 PVDF 薄膜的自极化

摘要

聚偏二氟乙烯 (PVDF) 薄膜具有压电/热解/铁电子应用的多功能能力。传统技术的一个关键挑战是获得极化薄膜的复杂制造过程。在这项工作中,PVDF 薄膜是通过在亲水处理的基材上浇铸的溶液轻松制备的。获得的 PVDF 薄膜表现出相当好的热电性,与通过热极化制造的薄膜相比,表明该薄膜是自极化的。这一结果归因于氢键诱导底部第一个亚纳米层的有序排列,该亚纳米层充当“种子层”并以逐层的方式触发薄膜其余部分的排列。此外,为了抑制压电噪声,使用所制备的 PVDF 薄膜开发了一种具有新型双层结构的热释电传感器。与传统的单层传感器相比,双层传感器的信噪比从 18 dB 大幅提高到 38 dB。上述结果为实现低成本、简单程序的高性能可穿戴热释电传感器提供了很大的可能性。

介绍

聚偏二氟乙烯 (PVDF) 及其共聚物 [1,2,3,4,5] 由于其良好的压电和热释电性能、柔韧性和简化过程 [6,7,8,9,10,11]。然而,在PVDF中实现良好的热释电功能仍然是一个巨大的挑战。在传统方法中,拉伸和热极化两个步骤是不可避免的。第一步是获得高 β 相含量 [12,13,14,15,16],第二步是进一步将 β 相中的偶极矢量定向到垂直于薄膜表面 [17,18,19,20 ]。复杂获得的 PVDF 样品存在活性面积小、缺陷量大、效率低、防电击小心 [12, 13, 18, 19, 20] 等缺点。此外,由于PVDF固有的压电特性,传统的单层PVDF红外传感器容易受到环境振动噪声的影响,从而大大降低了器件的热释电性能。

最近,已经开发出各种方法来实现不经过热极化的自极化 PVDF 薄膜,包括浇铸 [21,22,23,24,25]、旋涂 [26, 27]、Langmuir-Blodgett (LB) 沉积 [28 ],静电纺丝 [29,30,31,32,33,34,35],并沉积在盐水溶液上 [36]。通常,由于不同的机制,例如盐辅助 [21,22,23,24,25]、氢键相互作用 [21,22,23 ,24,25,27,36],沉积过程中的内置场 [26] 或强电场 [29, 35],以及涂层过程中的拉伸 [26, 28, 36]。然而,这些方法大多只关注 PVDF 薄膜的压电性能,而忽略了其热释电性能。此外,旋涂和LB技术仅适用于超薄膜[26, 28],而流延法需要添加盐来实现自极化[21,22,23,24,25],极化机制需要进一步了解静电纺丝 [29,30,31,32,33,34,35]。当谈到传感器问题时,铁电陶瓷掺杂 PVDF 复合材料的选择性极化是降低环境振动噪声影响的常用方法 [37, 38]。这些掺杂的陶瓷,例如锆钛酸铅 (PZT),具有相同的热电系数符号 (p ) 而压电的相反符号 (d 33) 作为 PVDF(或其共聚物)。因此,如果两相平行极化,热释电响应将增强,压电活动将部分抵消,这可以降低热释电传感器中振动引起的电噪声。但是,整个程序相当复杂;此外,掺杂陶瓷后,PVDF 的介电性能会恶化,严重限制了该技术的效率 [39]。因此,有效地获得高性能的热释电薄膜和传感器仍然是一个巨大的挑战。

在这项工作中,我们通过将传统的浇铸方法与基材的亲水改性相结合,开发了一种制备热电 PVDF 薄膜的简便技术。结果表明,所制备的 PVDF 薄膜同时实现了高 β 相含量和显着的热释电响应。引入基于偶极对准中继过程的极化机制来阐明上述结果。此外,通过使用制备的 PVDF 样品作为敏感材料,提出了一种双层结构的柔性红外传感器,以实现器件中的超低压电噪声。该技术在存在较大声学噪声和/或机械振动的恶劣环境中应用在可穿戴红外传感器或温度传感器中显示出巨大的潜力。

方法

PVDF 薄膜和双层热释电传感器的制备

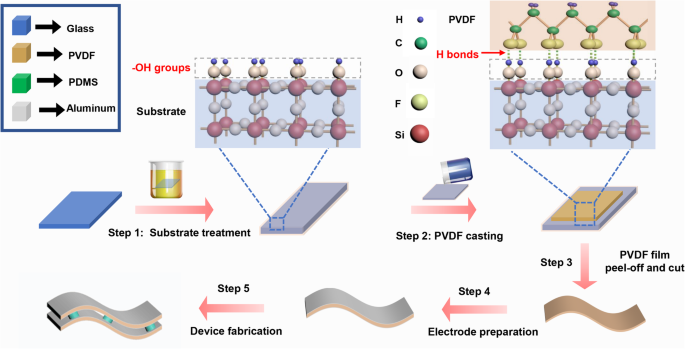

PVDF薄膜的制备过程如图1所示。首先,将一块玻璃基板浸入食人鱼溶液(混合物:H2SO4(98%浓度,科龙化工,中国)和H2O2(30%浓度,科龙化工) ,中国)以体积比7:3)进行亲水处理。将溶液置于 60 °C 的培养箱中 2-8 小时。将一定量的 PVDF 粉末(平均 Mw ~ 534,000,Sigma-Aldrich,美国)与 N 混合 -甲基吡咯烷酮(NMP)(纯度99%,科龙化工,中国)溶剂,质量比为10 wt%,然后在50 °C加热,磁力搅拌4 h,直至获得完全均匀的溶液。将所得溶液浇铸在上述处理过的基材上,并在 80 °C 下保持 10 小时以除去 NMP 溶剂。为了减少薄膜的边缘效应,最终通过从浇铸的50 mm × 50 mm薄膜的中心区域切割样品,得到面积为10 mm × 10 mm的PVDF薄膜。为了比较,PVDF 样品也在未经处理的基材上制造,所有样品的厚度均为 50 μm。在样品的两面蒸镀铝电极用于热释电和压电性能测量。

<图片>

PVDF 薄膜和器件制备过程示意图。步骤 1,将玻璃基板在食人鱼溶液中浸泡 2-8 h。第二步,将搅拌均匀的 PVDF 溶液浇铸在基材上,在 80 °C 下干燥 10 h。步骤3,将PVDF薄膜从基材上剥离,切边,去除边缘效应。步骤4,将铝蒸发到薄膜的两面作为电极。第 5 步,通过使用支撑在两层之间的 PDMS 柱作为隔板来制造双层器件。还给出了处理后玻璃基板表面键合的羟基、PVDF浇铸后形成氢键以及PVDF薄膜底部“超薄层”有序排列的示意图

通过高功率激光束(4060 型,中国科泰)在 1 毫米厚的亚克力板(中国鑫涛有机玻璃)上制作直径为 1 mm 的孔,并用作柱模型。选择有机硅弹性体(Sylgard 184,DOW CORING)作为支柱前体材料。基料和固化剂以10:1的重量比混合,然后滴入孔中。在 60 °C 下固化 10 h 后可以获得聚二甲基硅氧烷 (PDMS) 柱。双层器件是通过粘合剂(810型,LEAFTOP,中国)粘合两片具有五个支柱的偏振PVDF薄膜制成的。

物理表征和测试方法

接触角(CA)计(JC2000D1型,POWEREACH,中国)用于表征基材的亲水性。进行傅里叶变换红外 (FTIR)(6700 型,NICOLET,美国)光谱测试以分析样品的组成和相结构。结晶度通过差示扫描量热计 (DSC)(DSC 7020 型,SEICO INST.,美国)测量。通过扫描电子显微镜(SEM)(Inspect F50 型,FEI,US)表征样品的表面形态。极化样品的电位移-电场 (D-E) 关系由铁电分析仪(HVI40904-523 型,Radiant,美国)记录。介电常数和介电损耗常数(ε′和ε″)由阻抗分析仪(4294A型,Agilent,US)测量。

对于热释电测量,应用了基于电调制方法的自制设置(附加文件 1:图 S1a)。具体而言,不同频率的方波由波发生器(DG1022U型,RIGOL Technologies Inc.,China)产生。 980 nm 脉冲激光器由方波驱动并用作调制热源。样品的热电流通过自制的电流-电压转换电路放大,最后由数字示波器(DSOX3012A,美国Agilent)读出。对于压电测量,通过用振动器代替激光器来构建类似的设置,该振动器通过与波发生器相连的功率放大器进行正弦刺激(附加文件 1:图 S1a)。

结果与讨论

PVDF 薄膜

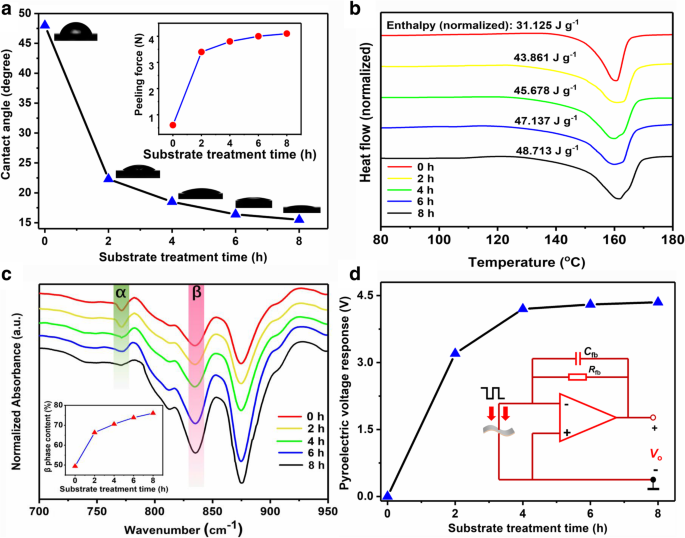

图 2a 显示了浸入食人鱼溶液中不同处理时间的玻璃基板的 CA。它清楚地表明处理后基材的亲水性得到改善。随着浸泡时间的增加,CA 继续下降,并在 8 h 时趋于饱和。可能的原因是,当处理时间较长时,玻璃表面会产生更多亲水的悬空 Si-OH 基团。这一结论的另一个证据是,随着处理时间的增加,PVDF 薄膜从基材上剥离变得更加困难(图 2a 的插图)。

<图片>

一 在食人鱼中处理不同时间的玻璃基板的 CA,插图是剥离力与处理时间的函数关系。 b PVDF 样品的 DSC 图。 c PVDF 样品的 FTIR 光谱,插图是根据 FTIR 结果计算的作为处理时间的函数的 β 相含量。 d 未经过热极化的PVDF样品的热电响应,插图是自制信号读出电路的简化示意图

进行 DSC 表征以研究亲水处理对 PVDF 样品结晶度的影响。在DSC结果中,PVDF的结晶度百分比可由[40]确定。

$$ {X}_{\mathrm{C}}=\left(\frac{\Delta {H}_{\mathrm{m}}}{\Delta {H}_{\mathrm{m}}^0 }\right)\times 100\%, $$ (1)其中 X C为PVDF的结晶度百分比,ΔH m 是 PVDF 的熔化焓,\( \Delta {H}_{\mathrm{m}}^0 \) 是 100% 结晶 PVDF 的熔化焓值。图 2b 给出了测得的 ΔH 米 不同处理时间浇铸在基材上的 PVDF 样品的值。因此,可以很容易地计算出 X 与未处理样品相比,8h处理样品的C增加了50%以上。

FTIR 光谱进一步用于研究样品中的相组成。 764 cm −1 波数处的峰值 和 840 cm −1 (图 2c)通常被归为 α 和 β 相的特征,以及峰面积(A 764 或 A 840) 与相应的相含量成正比 [41, 42]。如图 2c 所示,A764 减少,而 A 840随着治疗时间单调增加。为了量化处理时间对 PVDF 相含量的影响,可以应用以下公式(2)[42],

$$ {F}_{\mathrm{rel}}\left(\upbeta \right)=\frac{X_{\upbeta}}{X_{\upalpha}+{X}_{\upbeta}}=\frac {A_{\upbeta}}{\left({K}_{\upbeta}/{K}_{\upalpha}\right){A}_{\upalpha}+{A}_{\upbeta}} $ $ (2)其中 X α 和 X β是α和β相的绝对百分比,A α 和 A β 是 764 cm −1 处的峰面积 和 840 cm −1 , Kα =6.1 × 10 4 厘米 2 mol −1 并且Kβ =7.7 × 10 4 厘米 2 mol −1 是吸收常数。

图 2c 的插图显示计算出的 β 相含量随着处理时间以抛物线方式单调增加。处理时间为8 h时达到最大值76.05%,比未处理样品大约50%。这一结果与 DSC 的结果相结合,表明增加的 X C主要转化为β相。我们进一步测量了所有样品的 D-E 和 ε' 关系,其结果也显示出与 FTIR 非常相似的趋势(附加文件 1:图 S2 和 S3)。

此外,令人惊讶的是在处理过的基板上发现 PVDF 样品的明显热电响应,而无需进行进一步的热极化程序(图 2d)。如插图所示,信号调节是通过电流模式电路实现的。与 FTIR 结果相似,输出信号随着处理时间的增加而增加,最终在处理时间为 8 h 时达到 4.3 V。相比之下,在未处理的样品中没有可检测到的热电响应(处理时间 =0 h)。该结果表明基材上的亲水基团不仅可以促进β相含量,而且可以使PVDF薄膜极化。为了探索样品中偶极矢量的确切方向,采用具有已知极化方向的商用极化 PVDF 薄膜(中国锦州科新)作为参考样品。通过在两个样本上照射两个同步调制的光源,记录输出信号并比较它们的相位:如果两个信号同相,则两个样本中的偶极子将彼此平行;如果它们的相位相反,偶极子将反平行。结果表明,处理过的样品中偶极子的方向从基板指向薄膜(附加文件1:图S1b和S1c)。

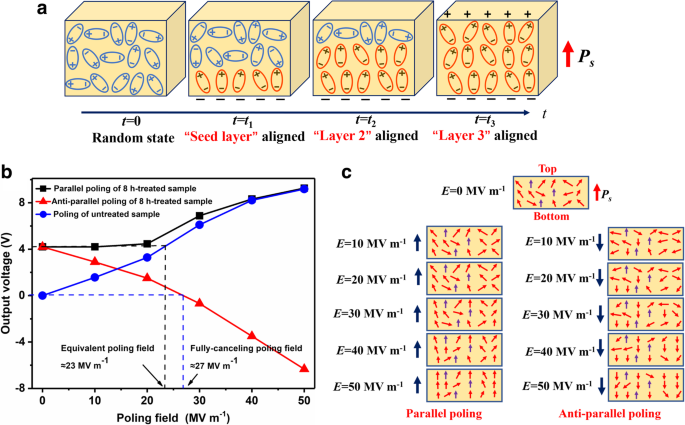

基于上述结果,亲水基团对 PVDF 薄膜的极化机制可以得出如下结论(示意图如图 1 所示): 玻璃基板表面的悬空硅键将与亲水基团后的羟基键合。治疗。在浇注 PVDF 溶液时,VDF 单元中的氟原子和羟基中的氢原子之间可以形成氢键,因为它们的电负性差异很大。因此,底部的 PVDF 薄膜的第一个亚纳米层中的偶极子矢量向上对齐。这个第一个子纳米层将作为种子层,之后,相邻的上子纳米层将通过电力进一步定向,这源于种子层中已经对齐的偶极子矢量。随着时间变得足够长,这个过程将在所有上述亚纳米层中重复。换句话说,PVDF 薄膜中偶极子矢量的排列是自下而上的(图 3a)。只有当 PVDF 中的分子链在薄膜完全固化之前具有高度的柔韧性和活性时,才会发生这种偶极子排列中继过程。因此,随着薄膜完全固化后的“接力过程”结束,薄膜中β相含量增加,同时整个薄膜发生极化。

<图片>

一 PVDF 中的偶极子排列中继过程由基材中的亲水基团触发。 b 热极化场和方向对 8 小时处理样品的热电响应的影响。 c 平行反平行极化示意图

为了进一步研究样品中的极化程度,进行了传统的热极化过程。与未极化样品的热极化不同,处理过的样品中的偶极矢量已经对齐,因此极化电场的方向 (E p) 应该对薄膜偏振有影响。因此,并行和反并行极化都被执行。如图 3b 所示,对于平行极化的 PVDF,输出信号 (V o) 先保持稳定,然后随着E的增加而扩大 p 大致在 20 MV m −1 的节点 .相比之下,V o 随 E 单调增加 p 表示整个极化范围内未经处理的样品;此外,V o 未经处理的样本总是小于 E p 小于 40 MV m −1 .作为 E p 进一步增加,V o 两个样本变得等效,最大值为 8.8 V 作为 E p =50 MV m −1 .这些结果表明,处理时间 =8 h时处理样品的极化值与在E进行常规热极化时的极化值相当 p ≈ 23 MV m −1 (等效极化场)。另一方面,当处理样品反向极化时,V o 随 E 单调递减 p,并且,如图所示,V o ≈ 0 V 作为 Ep ≈ 27 MV m −1 (完全取消极化场)。这种现象表明亲水诱导极化可以通过反向极化完全消除。然而,这并不一定意味着激发极化是完全去极化的。相反,一部分激发极化仍然保持为 E p =50 MV m −1 (图 3c),由于负最大值 V o(=− 6.2 V)明显小于最大值V o (=8.8 V) 的平行热极化对应物。这些不可去极化的偶极子向量可能需要更大的 E p (> 50 MV m −1 ) 用于重新定向,这可能是由于与其他向量相比,它们的势能要低得多,稳定性要高得多 [43];这也解释了等效极化场和完全抵消场的区别。

双层热释电传感器

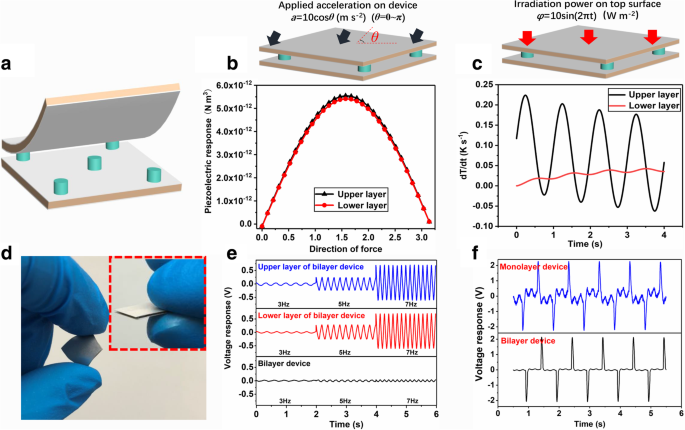

由于所有热释电材料固有地具有压电性质,因此,当热释电传感器通过冲击或振动进行机械激励时,不可避免地会产生不需要的信号。如果采用两个 PVDF 元件,一个作为敏感材料,另一个作为参考来补偿压电信号,则可以实现压电噪声最小化的热释电传感器。为此,我们提出了一种具有新型双层结构的热释电传感器(图 4a),其中两个相同的 PVDF 薄膜通过五个微小的柱状分离器安装在中间。在该器件中,上层薄膜是敏感材料,下层薄膜是压电补偿器。五个支柱起到了两个重要的作用:(1)良好的隔热性,即防止热量从上层向下层散失; (2)在两层之间传递机械振动而不变形。显然,一旦满足这两个要求,就可以通过从上位元件中减去下位元件的信号来获得具有超低压电噪声的高质量热释电信号。

<图片>

双层结构热释电传感器的仿真和测量结果。 一 探索器件结构示意图。 b 压电响应模拟的模型和结果。 c 热模拟的模型和结果。 d 所制造器件的光学照片。 e 不同频率下的压电响应。 f 双层和传统单层器件在机械振动(5 Hz)和热辐射(1 Hz)同时刺激下的响应

通过使用 COMSOL Multiphysics 软件的压电和热模型,对设备进行机械和热模拟以验证该双层原型的设计。如图 4b 所示,来自两层的压电响应随着施加的加速度方向显示出相似的变化趋势。最大响应及其差异发生在法向力方向,其中下部元件的响应约为上部元件的响应的 93.7%,这意味着与相比,双层传感器的压电噪声至少可以抑制 93.7%。它的单层对应物。热模拟是通过将周期性热波垂直照射到传感器顶部来执行的(图 4c)。与上层相比,下层的温度变化率(dT/dt)几乎保持稳定,说明从上层到下层的热损失可以忽略不计。因此,上述两个要求确实得到了满足(注:图 4b 和 c 是具有表 1 中优化参数的模拟结果,模拟的更多细节,即传感器的压电和热特性对几何参数(直径和高度)的依赖性) 和支柱的位置,可以在附加文件 1 的第 2 部分中找到。

基于 8 小时处理的样品相应地制造了双层传感器样品(图 4d)。如图 4e 所示,观察到明显的上部和下部元件的压电响应,两者在不同的激励频率下都呈现出非常相似的结果。此外,响应幅度随频率变化的变化趋势是压电或热释电传感器在低频时的典型特征[44]。相比之下,样品的压电输出在所有频率下仅显示非常小的信号。此外,通过同时用 5 Hz 振动源和 1 Hz 热源刺激样品,将样品的响应与单层样品的响应进行了比较。结果(图4f)清楚地表明,热释电信号为4.4 V的单层样品的信号中存在严重的压电响应(约0.5 V),即信噪比(SNR) =18 dB,而双层仅具有可忽略不计的压电噪声(约 0.05 V),热电信号略低,为 4.1 V,即 SNR =38 dB。这些结果表明双层红外传感器可以应用于存在声学噪声和/或其他机械噪声的恶劣环境。

结论

总之,通过将前体浇铸在亲水玻璃基板上,开发了一种制备热电 PVDF 薄膜的简便技术。制备的样品中β相含量随着基材的亲水性而单调增加。 PVDF薄膜中的VDF偶极子优先沿法线方向排列,因此无需进一步进行常规热极化,即可获得敏感薄膜的明显热电信号。此外,基于制备的 PVDF 样品提出了一种新型的双层热释电传感器。与传统的单层对应物相比,双层传感器中的压电噪声被抑制了约90%,而热释电信号几乎没有下降。

缩写

- CA:

-

接触角

- D-E:

-

电位移-电场

- DSC:

-

差示扫描量热仪

- FTIR:

-

傅里叶变换红外

- LB:

-

朗缪尔-布洛杰特

- NMP:

-

N-甲基吡咯烷酮

- PDMS:

-

聚二甲基硅氧烷

- PVDF:

-

聚偏二氟乙烯

- PZT:

-

锆钛酸铅

- SEM:

-

扫描电子显微镜

- 信噪比:

-

信噪比

纳米材料

- ST:具有机器学习功能的运动传感器,可实现高精度、省电的活动跟踪

- 具有可控厚度的二硫化钼用于电催化析氢

- 用贵金属纳米粒子装饰的电纺聚合物纳米纤维用于化学传感

- 用于高性能硅/有机混合太阳能电池的具有溶剂处理的高导电 PEDOT:PSS 透明空穴传输层

- 具有大单畴的大面积 WS2 薄膜通过化学气相沉积生长

- PEG 包覆的 CoFe2O4 纳米颗粒的毒性与姜黄素的处理效果

- 具有高拉伸性的导电 TPU 纳米纤维复合材料用于柔性应变传感器

- 基于柔性聚(偏二氟乙烯)压电薄膜的超灵敏应变传感器

- 基于薄膜摩擦纳米发电机的频率选择性仿生耳蜗基底膜声学传感器设计

- 用于高灵敏度无酶葡萄糖传感器的 Ni(OH)2 空心多孔结构的合理设计

- 航空航天传感器薄膜

- 具有皮肤可比特性的机器人软触觉传感器