由电场辅助的硅纳米线阵列的高速和方向控制形成

摘要

金属辅助化学蚀刻 (MaCE) 是一种低成本且通用的方法,被认为是制备硅纳米线 (SiNWs) 的一种很有前途的技术,但缺乏对 Si 中注入空穴的良好控制可能会降低蚀刻速率,产生不需要的侧壁蚀刻,并降低结构均匀性。在这里,在本研究中,进行了偏置调制的 MaCE 工艺,其蚀刻速率是具有大面积均匀性的典型无偏置 MaCE 的四倍以上。发现场介导的空穴整流压倒了反应离子延迟扩散的影响,因此分布式蚀刻的动力学转移到定向蚀刻行为。此外,蚀刻方向也可以通过外部偏置来控制。结果表明,通过改变电极化程度,刻蚀方向向倾斜特征转变,形成了特殊的倾斜/垂直NW阵列,其抗反射特性优于传统的垂直排列特征。

介绍

低维硅 (Si) 纳米结构显示出卓越的电子、机械和光电特性,可作为功能器件和应用的构建元件 [1,2,3],例如场效应晶体管、生物传感器和光伏电池 [4] ,5,6,7,8,9]。为了形成规则的 Si 纳米结构阵列,金属辅助化学蚀刻被认为是主流策略,它甚至能够在平面衬底 [10, 11]、粉末 [12, 13] 和金字塔结构上形成 Si 纳米线 (SiNW) 阵列[14]。在蚀刻过程中,通过金属催化剂向下方的硅注入空穴,随后氧化硅的溶解不断发生,从而导致长蚀刻孔。然而,产生的空穴可以在硅基体内扩散,而不是总是相对于衬底平面垂直移动;它通常会导致在主要蚀刻位点附近形成大量硅纳米孔,从而留下无法控制的蚀刻轮廓 [15]。当溶液具有高粘度时,这一特征尤为明显。

缺乏对Si内注入空穴的良好控制可能会阻碍Si纳米结构的实际应用。

为了克服这个苛刻的问题,外部场的使用似乎很有希望。 Liyi Li 等人证明了高纵横比 (> 10:1) 的规则孔或条形阵列可以通过使用电偏置衰减 MaCE 来实现,但特征尺寸是微尺度的 [16]。受这项工作的启发,在本研究中,我们试图通过在 MacE 过程中施加偏置来探索制造 SiNW 阵列的可行性。研究了正偏压和负偏压以了解依赖于场的蚀刻动力学。除了蚀刻速率之外,我们发现蚀刻方向是可以调节的,其中倾斜/垂直特征形式的双段 SiNW 是通过调整偏置方向来实现的。探索了存在电场的潜在蚀刻机制和蚀刻动力学,并在实验和模拟分析中展示了独特的倾斜/垂直 SiNW 阵列的优异抗反射特性。

方法

基材准备

厚度为 525 μm 的单晶 (100) 单面抛光 Si 衬底用作起始材料。将硅衬底在异丙醇、丙酮和去离子水中超声清洗几个循环,然后在 SC-1 溶液(1 份 NH4OH、1 份 H2O2 和 5 份去离子水)中进一步清洗 30 分钟清洁表面并导致亲水表面。

纳米球光刻

为了制造高度有序的对齐纳米结构,进行了纳米球光刻(NSL)。基本上,直径为 300 nm 的聚苯乙烯纳米球 (PSs) 缓慢分散并组装在培养皿中空气/水界面的六边形密堆积特征中,然后直接转移到 Si 衬底上。通过在 200 mTorr 的工艺压力下使用功率为 100 W 的氧等离子体实现了大规模均匀 PS 的尺寸收缩。蚀刻时间设置为 120 秒,氧气流量保持在 12 sccm。随后,在 7.0 × 10 -6 真空条件下,使用电子束蒸发器以 0.3 Å/s 的速率沉积 30 nm 银膜 托。然后,通过在甲苯中超声处理 2 h 将剩余的 PSs 完全去除,从而在 Si 衬底上形成图案化的银网。

Si 纳米线的制造

清洁后的硅基板贴上铜带作为电极作为顶部和背面,并连接电源以施加电场。将施加的电压调整在 40 V 到 40 V 之间。当将它们浸入由 HF (49%)、H2O2 (30%) 和DI 水的浓度分别为 4 M 和 0.28 M [17,18,19,20]。进行蚀刻工艺后,用浓 HNO3 (65%) 去除残留的 Ag 层

特征

通过场发射扫描电子显微镜(SEM,LEO 1530)表征形成的纳米线的形态。使用 Theta Lite (TL101) 进行接触角分析。 SiNW 的发光行为通过配备发光二极管灯(输出功率:780 mW)的光致发光 (PL) 系统进行表征,光源波长为 365 nm。 UV/Vis 反射光谱由 UV-vis-NIR 分光光度计 (Varian, Cary 5000, Australia) 记录。采用有限差分时域(FDTD)模拟光反射率,沿光照方向选择完美匹配的边界。

结果与讨论

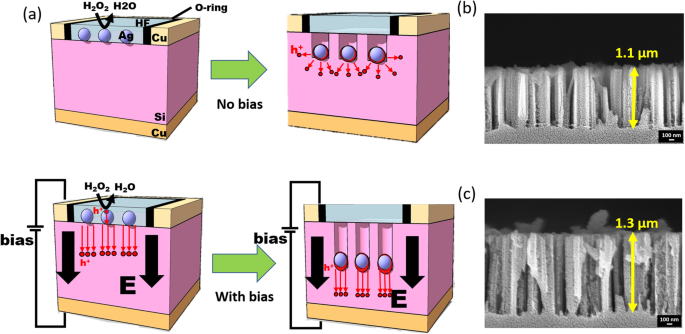

图 1a 显示了在载银 Si 衬底上采用的典型 MaCE 和偏置辅助 MaCE 的比较。可以发现,H2O2氧化剂提供了在现有Ag催化剂的辅助下向Si扩散的空穴。然而,空穴的注入并不总是以单向方向进行,而是由于 AgNP 的不平坦面与 Si 接触而分散开,如图 1a 所示。这些特征明确地导致孔的损失,这些孔无法促进 Si 的定向溶解以形成 NW,而是分布并可能容易导致多孔结构的形成。相比之下,在相对于基板平面的垂直排列中采用正向偏压 (+ 10 V) 可以显着改变蚀刻动力学。现场应用的 MaCE 的相关设计在附加文件 1:图 S1 中示意性地呈现。事实上,与典型的 MaCE 工艺(220 nm/min)(图 1c)相比,所涉及的极化电位迫使所有空穴沿着外加场的方向扩散,这对增强的蚀刻速率(260 nm/min)(图 1c)做出响应。 1b)。因此,在 MaCE 工艺中施加的正偏压的变化可能导致蚀刻速率的变化,如附加文件 1:图 S2 所示,其中清楚地证明了 MaCE 的空穴整流,因为涉及正偏压。

<图片>

一 示意图展示了典型的 MaCE(上图)和偏置辅助的 MaCE(下图)。 b 制备的 SiNW 的横截面 SEM 图像 典型的 MacE 和 c 偏置辅助MaCE (+ 10 V)

另一方面,这种场辅助效应在 MaCE 过程受到负偏置时也是有效的。图 2a 显示了相对于空穴注入路径的空穴扩散的相反整流,它通过限制 Ag 微电极内的空穴来抑制 Si 的有效溶解,并导致蚀刻速率降低(180 nm/min)。此外,图 2b 展示了对 MaCE 反应蚀刻速率施加的偏压的整体范围。它表明蚀刻动力学相对于所涉及偏压的极化的转变。负偏压明确导致蚀刻速率的降低,而+ 10 V的正偏压有利于Si的有效蚀刻定向通孔整流效应并反映蚀刻速率的逐渐增加。使用更大的偏置,除了空穴整流外,它还可能引入新生成的空穴,涉及 Si 的定向蚀刻,这与阳极氧化效果相关 [21, 22]。这种效应主要控制了蚀刻动力学,从而使蚀刻速率比典型的无偏置 MacE 显着提高了四倍以上。因此,我们可以得出结论,空穴整流和阳极氧化的联合作用发生在 Si 上,可以调节蚀刻动力学和相关行为。

<图片>

一 从偏置辅助 MaCE 获得的 SiNW 的横截面 SEM 图像,施加的电场为 - 10 V。 b 外加电压与相应刻蚀速率对形成SiNWs的关系

为了进一步揭示 MaCE 反应中的偏置调节动力学,使用了相对高粘度的溶液。这是通过在 90% 的 IPA 溶剂中混合蚀刻剂来实现的。扩散系数与粘度之间的关系可表示为[23],

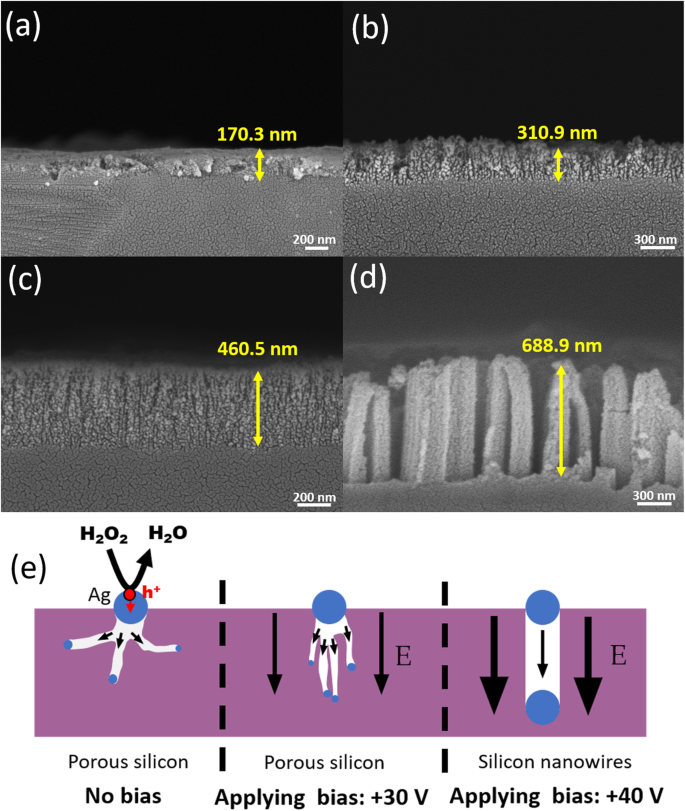

$$ \mathrm{D}=\mathrm{AT}/{\upeta}^{\mathrm{p}} $$ (1)其中 D 是扩散系数,A 是经验常数,T 温度,η 是溶剂的粘度,p 是粘度指数。因此,IPA 溶剂的粘度在 25 ° 时为 2.1 mPa s C,比水大 2.3 倍以上(粘度 =0.9 mPa s)。因此,可以预期 IPA 介质中 H2O2 和 F− 离子的离子扩散率远低于水条件下的扩散率。如图 3a 所示,当不使用偏置时,在 5 分钟的蚀刻下产生了厚度为 170.3 nm 的薄多孔结构。这是由于所涉及的 IPA 溶剂具有较大的粘度,旨在以随机方向展开孔洞,从而形成多孔特征而不是一维结构。为了促进电荷积累以启动 Si 的垂直蚀刻,引入了各种正偏压,如图 3b-d 所示。应该指出的是,在包括 + 20 V 和 + 30 V 在内的低偏压下,多孔结构的膜厚明显增加,导致蚀刻速率从 34.0 nm/min (0 V)、62.2 nm/min (+ 20 V) 向 92.1 nm/min (+ 30 V)。

<图片>

从a获得的Si纳米结构的横截面SEM图像 MacE 没有偏见,b MacE,+ 20 V,c 具有 + 30 V 和 d 的 MacE MacE 电压为 + 40 V。e 不同偏压条件下纳米结构形成示意图

这些结果验证了基本上支配蚀刻动力学的偏差的影响,其中假设大多数分离的孔被收集并聚集在 Ag 催化剂位点下方,从而启动更深的蚀刻形态。当施加的偏压增加到+ 40 V时,场介导的空穴整流压倒了对反应离子延迟扩散的影响,随机和分布式蚀刻的动力学因此转移到定向蚀刻行为;实现了垂直排列的 SiNW 阵列,在这四种测试条件中显示出高达 137.8 nm/min 的最高蚀刻速率,如图 3d 所示。从图 3e 可以理解与施加的偏压有关的不同形成机制。这表明在不引入偏压时,空穴的各向同性扩散路径导致多孔薄膜的形成。相比之下,在适度偏差的参与下发现了相对各向异性的空穴传输,其中生成的孔最终沿偏置方向移动并建立了多个孔的特征。在高偏置条件下,注入的空穴被迫在催化剂/Si界面处积累,并在极化场后协同移动到Si中,从而产生垂直蚀刻轮廓。

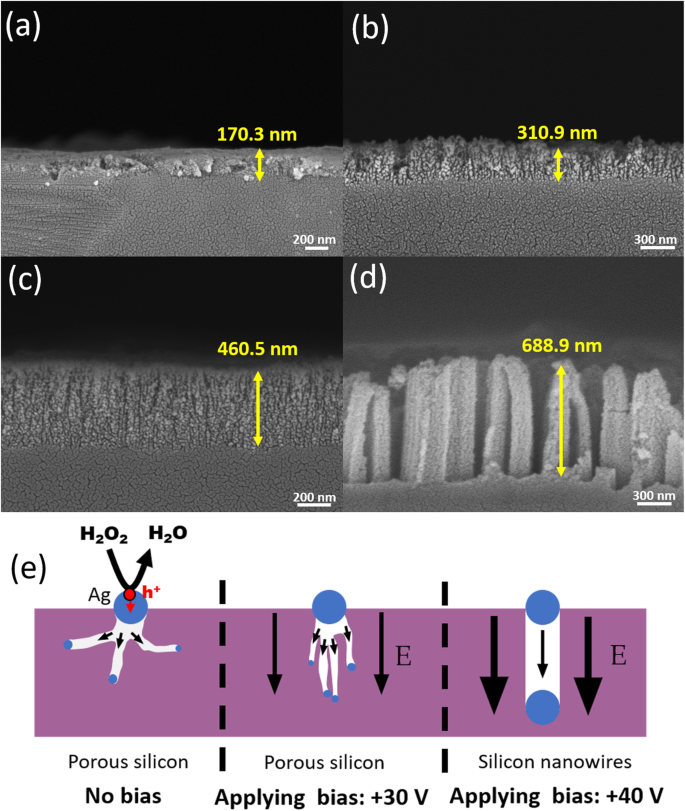

此外,检查了制备的 Si 纹理的表面润湿性,其中所有样品在不同位置测量了六次,如图 4 所示。据报道,测量的接触角与纳米结构的粗糙度相关,根据到下面所示的方程 [24, 25],

$$ \mathrm{cos}\uptheta ={\mathrm{Rfcos}\uptheta}_{\mathrm{e}}-\mathrm{R}\left(1-\mathrm{f}\right) $$ (2 )其中θ 和 θ e 分别是粗糙和平坦 Si 表面的接触角,R 表示粗糙度系数。此外,f 是空气/水表面的面积分数。可以发现,四个不同样品的平均接触角为109.8 0 ± 10.8 0 在无偏压蚀刻的情况下,108.4 0 ± 9.2 0 + 20 V 偏置电压,105.4 0 ± 7.6 0 + 30 V 偏置电压和 103.6 0 ± 1.6 0 使用+ 40 V的偏置,如图4所示。测量接触角与+ 40 V的使用偏差大大减少可能归因于蚀刻表面上相对均匀的形貌,这表明在MaCE中使用了偏置不仅可以提高蚀刻速率,而且可以进一步保持对实际应用至关重要的良好蚀刻均匀性。

<图片>

Si表面接触角测量结果

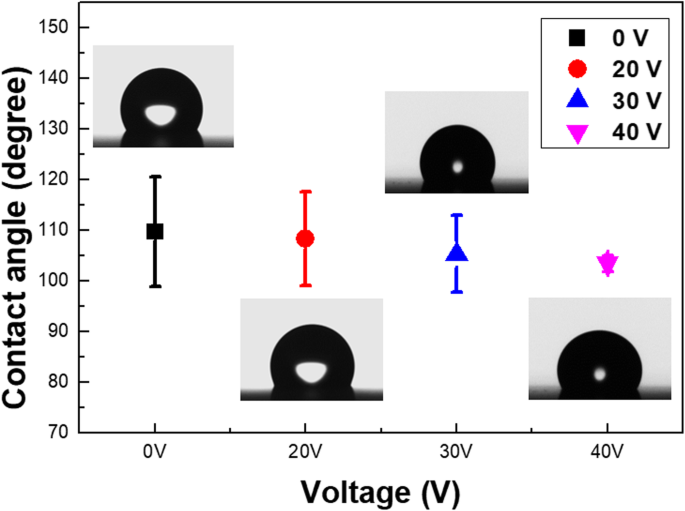

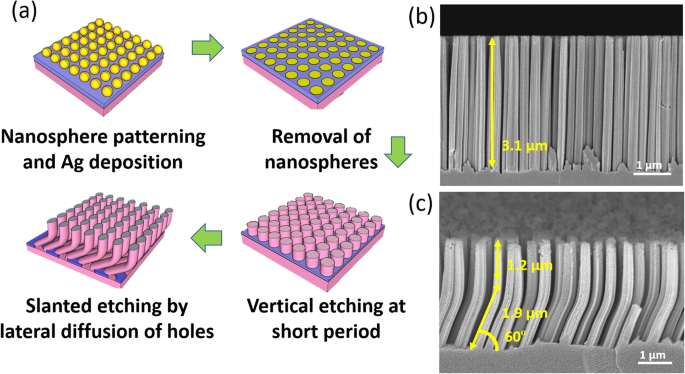

除了蚀刻速率的调制外,蚀刻方向也可以通过外部偏置来控制,如图 5a 所示。在该测试中,将 MaCE 与纳米球光刻相结合,通过自组装聚苯乙烯纳米球来定义 Ag 图案 [26]。通过在 MaCE 过程中施加相对于衬底平面的垂直偏压,产生了沿偏压方向的定向蚀刻,其中形成了垂直调节的 SiNW 阵列,如图 5b 所示。通过在 60 ° 改变电极化,实现了从垂直特征到倾斜轮廓的蚀刻方向切换 相对于面内方向。虽然偏置被调制,但总体上导致了两段倾斜/垂直 SiNW 阵列的形成,如图 5c 所示。

<图片>

一 形成倾斜/垂直 SiNW 阵列的工艺流程示意图。 b 的横截面 SEM 图像 垂直 SiNW 和 c 倾斜/垂直SiNWs

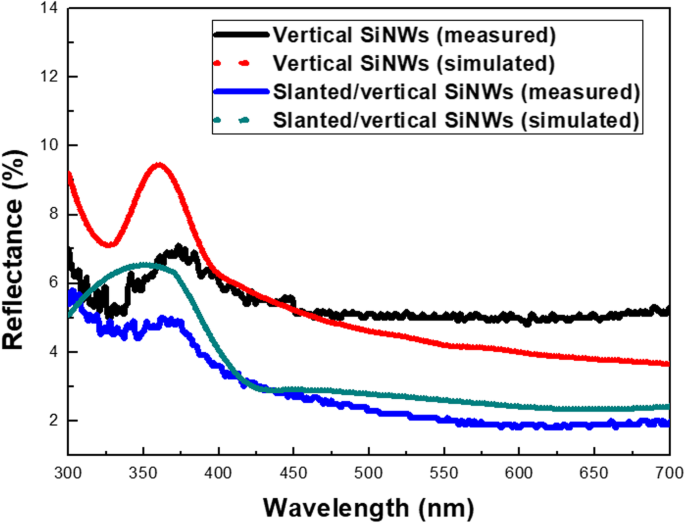

与在蚀刻条件下通过扩散控制蚀刻剂浓度的局部变化来改变 NW 方向的典型方法不同 [27, 28],这里氧化剂和蚀刻剂的浓度保持一致,因此,蚀刻方向的变化主要是来自外部偏见。这可能会产生实现三维处理能力的可行性。最后,如图 6 所示,对基于垂直和基于两段的 SiNW 阵列的可见光反射率进行了检查。测量的反射结果清楚地证实了平均反射率为 2.8% 的倾斜/垂直 SiNW 阵列具有相对较低的光-反射能力比覆盖可见波段的单一垂直 SiNW 阵列(平均反射率 =5.4%)高。为了进一步证实实验研究,还比较了模拟反射结果,如图6所示。可以发现模拟结果与实测结果吻合良好,表明倾斜/垂直纳米结构具有优异的抗反射特性。 <图片>

垂直和倾斜/垂直SiNW阵列的测量和模拟反射结果分别

结论

提出了用于形成具有改进蚀刻速率的取向控制的 SiNW 阵列的电场辅助 MaCE 方法。通过孔整流和阳极氧化的组合效应阐明了潜在的机制,可以调节蚀刻形态和动力学。此外,对表面润湿性进行了检查,表明在偏压为 + 40 V 时产生了大面积均匀性。通过操纵外加电场的极化,实现了蚀刻方向从垂直特征向倾斜轮廓的转变。这种倾斜/垂直特征形式的两段SiNWs具有大大提高的抗反射性能,可能对光电器件、光子晶体和其他多功能应用有潜在的帮助。

数据和材料的可用性

本文包含支持本文结论的数据集。

缩写

- FDTD:

-

有限差分时域

- MaCE:

-

金属辅助化学蚀刻

- NSL:

-

纳米球光刻

- PL:

-

光致发光

- PS:

-

聚苯乙烯纳米球

- SEM:

-

扫描电子显微镜

- SiNW:

-

硅纳米线

纳米材料