全面生产性维护:您与 70 年代日本之间的联系

1970 年代的日本汽车制造业在今天如何运营维修部门时需要教给您什么?可能很多。 Total Productive Maintenance (TPM) 只是三个简短的字母,但有大量的内容可供查看和考虑。

快速背景

从 1950 年到 1970 年,日本企业投入大量时间和精力进行微调制造。他们发现关键是在改进项目中授权一小群一线员工。 1971 年,Seiichi Nakajima 将这一见解和其他见解正式化为全面生产性维护。日本对制造实践的最著名贡献 JIT(准时制制造)源于并依赖于 TPM 原则和实践。

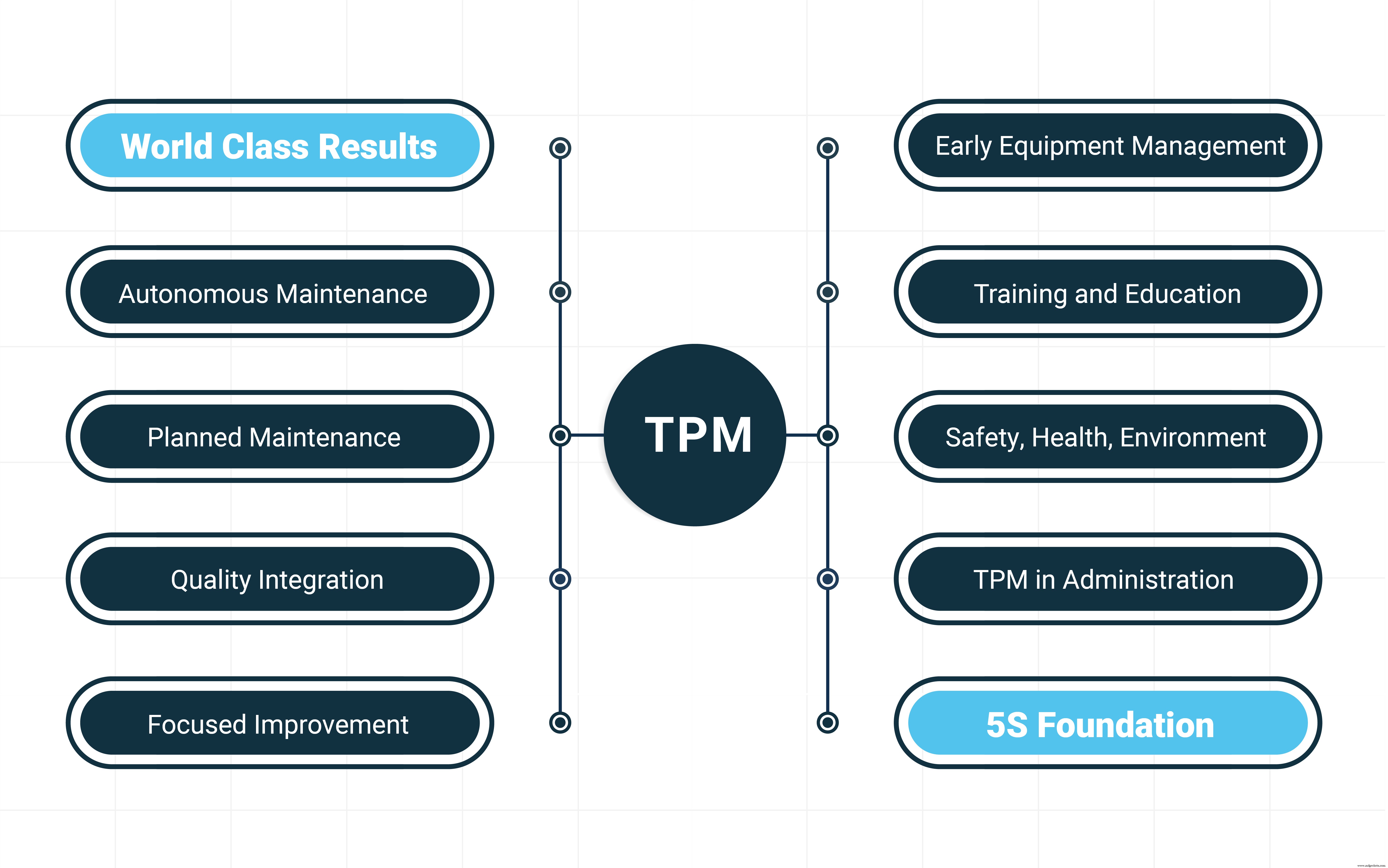

今天的全面生产性维护可以分为两个部分,首先是 5S 基础,然后是八个支柱。值得通过每个部分来了解系统作为一个整体是如何工作的。 TPM 的目标完全符合每个维护部门的一些主要目标:

- 减少停机时间

- 更多正常运行时间

- 压力小

- 提高安全性

5S基础

虽然原始单词是日语并且每个单词都有不止一种可能的翻译,但它们往往呈现为:

- 排序

- 按顺序设置

- 闪耀

- 标准化

- 坚持/自律

让我们来看看每一个。请记住,它们是顺序的和自我参照的。您需要按顺序执行它们,后面的步骤参考前面的步骤。

排序

在这里,你正在经历,基本上把东西分成两堆,一件要放在该区域,另一件可以移动或扔掉。

这让一切变得不那么杂乱,杂乱会让你慢下来。当您正在寻找一个零件时,当它周围的其他零件较少时,您可以更快地找到它。为什么大海捞针这么难?这是因为所有的干草。

除了让一切变得更快之外,它还可以让一切变得更安全。如果资产周围的地板很干净,您会更快地注意到任何泄漏。当周围的东西较少而挡住您的视线时,目视检查会更容易,并且问题会更快被发现。

按顺序设置

一旦你摆脱了所有你不需要的东西,你需要组织你做的东西。您需要将工具和材料放在支持您的工作流程的位置。例如,按照使用顺序将工具放在工作台上。如果您不总是以相同的顺序使用相同的工具,请将它们放置在容易找到的位置。

这样做的一个很大的好处是,当缺少某些东西时,它变得非常容易看到。如果你所有的扳手都按大小顺序排列在墙上,你会立即知道什么时候丢失了。

基本上,这一步都是关于“万物皆宜,万物皆在其位”。

闪耀

现在你已经把所有东西都设置好了,你需要努力保持这种状态。闪耀步骤就是定期花时间清洁并确保一切都在它应该在的地方。清洁时,您还应该检查工具和机器,以确保一切正常。

标准化

在这里,您将更进一步,通过为前三个步骤制定正式的政策和设定的时间表,确保您的辛勤工作不会随着时间的推移而付诸东流。例如,您可以设置谁负责哪些区域的政策,然后安排每个班次的最后 15 分钟“发光”。

坚持/自律

严厉的自上而下的管理往往会一直工作到经理一天回家。要让 5S 系统真正发挥作用,您需要员工的支持。在这一步,您可以组织培训课程,帮助员工了解系统的好处。您还可以收集员工的意见;工人们会因为实施他们帮助开发的系统而更加兴奋。

现在我们已经有了基础,让我们来看看八根柱子。与 5S 相比,它们之间的联系少了一点。你可以不做其他任何一个,基本上可以按任何顺序做。

全面生产性维护的八个支柱

如果TPM是屋顶,5S是基础,那么接下来的部分就是立在基础上的柱子,支撑着屋顶。

自主维护

现在看这个词,你会认为它是关于 CMMS 和思考机器人中的人工智能。但请记住,该系统早在 50 年代就正式确立,当时它指的是操作员接管日常清洁、检查和润滑设备的责任的做法。与设备相关的所有小 PM 由操作员负责,而不是维护部门。

一个很大的优势是它增加了操作员对他们工作的机器的了解。重要的是要知道,期望不是他们会成为专家。从拥有汽车的角度考虑,他们会知道如何检查机油(但不更换机油)并为轮胎添加空气。因此,如果设备出现问题,他们会很快注意到。此外,因为他们能够处理小事情,维修部门的技术人员,他们是真正的专家,他们将宝贵的时间花在更重要、更复杂的维修上。回到汽车类比,您的机械师应该检查密封件并调整怠速。如果你让他们用吸尘器吸尘并给轮胎充气,那你就是在浪费他们的时间和才能。你也在浪费钱。

计划内维护

这个很容易解释。这只是另一个名称的预防性维护。

好处之一是您可以在繁忙时间计划预防性维护。与其让生产线在第一班中途因灾难性故障而停止,您可以在第二班和第三班之间进行检查和日常更换,此时情况相对安静。

其他包括:

- 减少停机时间

- 增加正常运行时间

- 更轻松地控制库存

- 按需工作订单更少

质量维护

其中很大一部分是根本原因分析。您不仅可以解决问题,还可以找出导致问题的原因,以便将来避免它。

通常,在进行此类分析时,您会听到人们谈论 5 个为什么。重要的是要记住没有 5 个为什么。相反,这个想法是问“为什么”五次以找到问题的根源。我们需要找到根源;否则我们只是在浪费我们的时间来寻找无穷无尽的反复出现的症状。

例如,假设问题是您的汽车无法启动。

一:“为什么汽车不启动?”

答案:电池没电了。

二:“为什么电池没电了?”

答案:交流发电机不工作。

三:“为什么它不起作用?”

答案:皮带断了。

四:“为什么皮带断了?”

答案:它早已过了它的使用寿命。

五:“为什么交流发电机上还有一条旧皮带?”

答案:汽车没有按照制造商的建议进行保养。

总是五个吗?不总是;五只是一个很好的经验法则。

重点改进

老实说,我不确定为什么这被称为集中改进。这可能是因为这项工作是由一小部分员工完成的。也许这就是专注的想法的来源。

不过,将其称为“广泛的改进”同样有意义。团队可以由企业阶梯上下的员工组成。另外两个重要的词是增量和主动。进步不会以巨大的跨越式发展。取而代之的是,不断地查看和测试小的变化。此外,团队正在寻求在问题出现之前改进流程。

早期设备管理

什么时候运行一台机器最昂贵?它是否接近其使用寿命的终点?这是有道理的,因为那是您最有可能进行大量昂贵维修的时候。

但是一开始也很贵。有安装费用。然后是由操作员错误引起的故障成本。请记住,新机器需要时间来弄清楚。而且要弄清楚如何修复它们也需要时间,因此在推出后不久完成的任何工作都会有点慢。时间就是金钱。

早期的设备管理试图通过与操作员和维护部门合作开发易于修复、用户友好的机器来超越这些成本。像放置检修面板这样简单的事情可以在资产或设备的整个生命周期内节省无数小时。

教育和培训以及行政和办公室 TPM

为了节省时间和空间,让我们将这两者合二为一。基本上,这里的想法是在一线和前台员工中传播 TPM 的概念和实践。通过确保每个人都知道这些概念,您可以增加他们应用它们的机会。

安全卫生环境条件

这是另一个只看名字就很容易猜到的。团队共同努力以提高安全性并降低跨设施的风险。使用防护装置和切断开关不仅使机器更安全,而且通过安全帽等个人防护装置使操作员和技术人员更安全。

这一切对我意味着什么?

可能是一点点或很多。尽管您需要接受 TPM 的各个方面才能获得最大收益,但也可以将其视为自助餐厅。在预防性维护软件方面,请选择您喜欢的,不要担心其他的。

例如,下次您的公司计划投资新资产或设备时,您可能会确保维护部门在选择过程中有发言权。或者,作为另一个示例,您可以将全部或部分 5S 应用于您存放备件的房间。找到并应用最适合您当前情况的想法取决于您。

您也可以简单地采用全面生产性维护的精神,即持续进步是可能的,并且当不同部门一起工作时,您最有可能取得成功。

工业技术