设计课:优化注塑成型零件的主拔模斜度

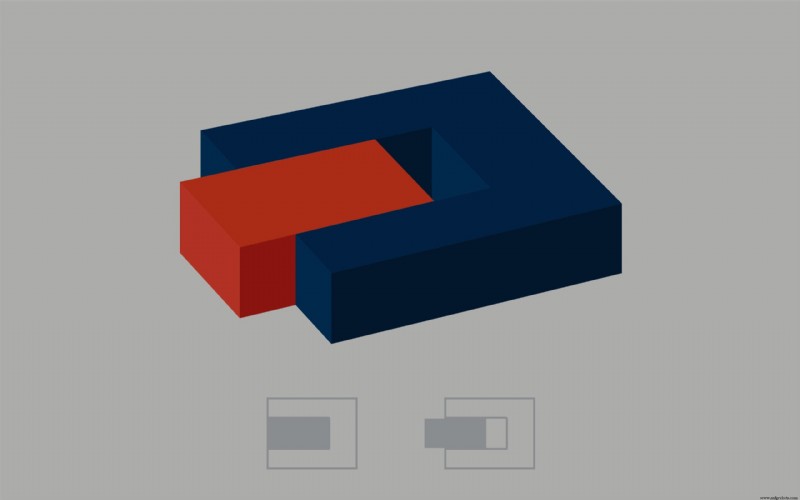

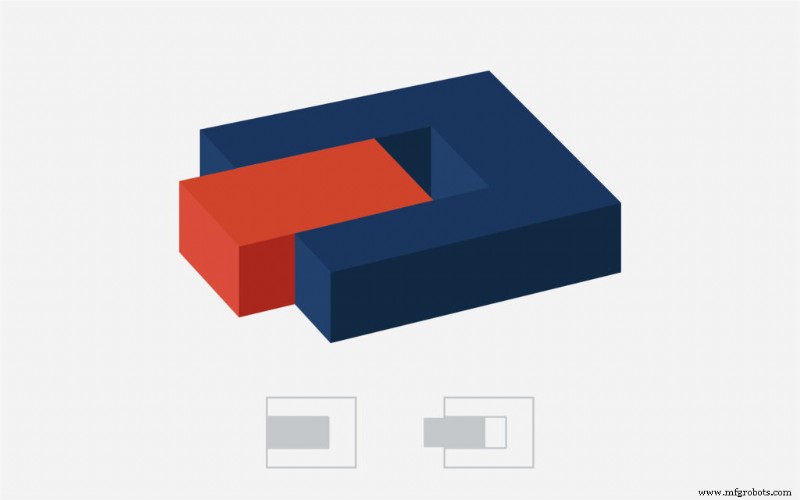

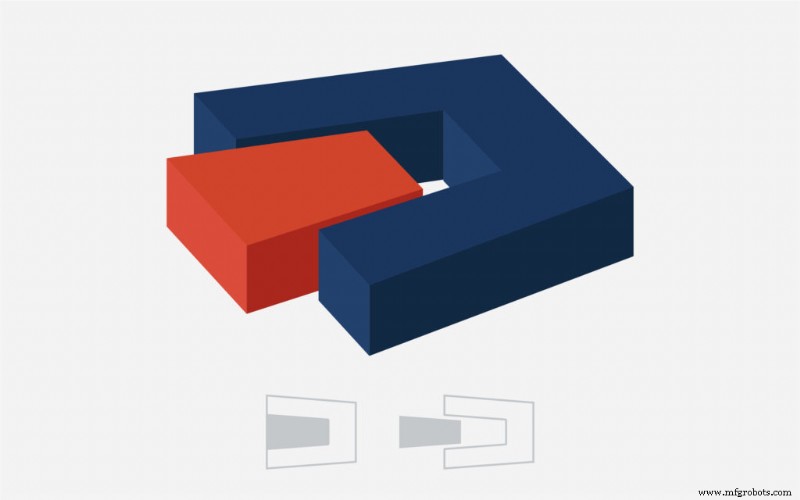

拔模,或在注塑成型零件的拉力方向上对每个表面应用轻微的锥度,是一个小而乏味的设计元素——但对于项目的成功至关重要。为了可视化吃水,设想一个冰块托盘:轻微的锥形允许冰块轻松滑出,而不会成为过度吸力或摩擦的牺牲品。缺少适当拔模量(或合适的拔模替代品)的零件将无法从模具中正确脱模。

更重要的是,拔模可保护零件免受摩擦损坏,减少顶出过程中的磨损,有助于确保均匀的光洁度,并通过避免复杂的注射设置来降低成本。幸运的是,没有任何工具制造商会在没有草图的情况下制造零件。出于这个原因,优化拔模角度的设计不仅仅意味着增加拔模;在大多数情况下,草稿是给定的。相反,优化草稿意味着仔细地合并草稿,使其增加而不是干扰最终零件的设计和外观。

了解草稿的必要性

不是每个人都担心草稿会干扰零件的外观。例如,为工业或类似目的制造零件的工具制造商倾向于选择大量的拔模。这是因为,虽然大量的拔模可能会导致产品的美观度降低,但它也会导致产品易于弹出,因此易于快速且廉价地创建,而不会对工具造成严重磨损。

另一方面,创造消费品的设计师往往更关注美学。对于这些团队,目标通常是在确保零件有效功能的同时最大限度地减少草图。为此,他们通常有两种选择:合并拔模,使其显得有意或非常微妙,或者战略性地放置顶针和套筒以帮助从工具中释放零件。

顶针和套筒可以帮助将零件推出模具,但价格昂贵;尤其是喷射器套筒是昂贵的。顶出套筒遵循零件的几何形状,这意味着它们不会留下痕迹。另一方面,顶针会在产品表面留下痕迹。因此,那些关心零件最终外观的设计师往往更喜欢推出套筒——但由于它们必须是定制的,因此会增加项目的时间和成本。

这就是为什么微妙而有意地结合草稿受到许多设计师的青睐。特别熟练的设计师可以确保草稿几乎不易察觉,或者可以将其合并为一种有意的设计元素。

确定必要的拔模角度

任何给定零件的最小拔模角度很大程度上取决于拉深、壁厚、材料的收缩率以及要应用的表面光洁度或纹理。作为一般规则,大多数零件需要 1.5 到 2 度的拔模斜度,但零件深度每增加 1 英寸,拔模斜度应平均增加大约 1 度。请注意,如果零件非常小,则可以更灵活地将拔模斜度降低到 1.5 度以下。但是,对于大多数零件,1.5 度是最低拔模要求。

也就是说,纹理在决定吃水方面也起着重要作用。为了美观,许多注塑件的表面都涂有皮革纹理或其他纹理;但是,根据纹理的深度,可能需要增加拔模角,以确保在弹出过程中纹理不会被刮掉或损坏。

汽车内饰是战略应用草案的一个很好的例子。大多数现代汽车内饰都是注塑成型的,但具有皮革纹理;细心的眼睛可以看出纹理深度在整个零件中会发生变化,以适应不断变化的草稿,但这几乎不会引起注意。另一方面,许多廉价消费品的整个零件纹理明显不同,甚至纹理明显被刮掉。

与值得信赖的制造合作伙伴一起优化设计和产品生命周期

实现功能和设计敏感性的理想平衡需要深入了解拔模角度、纹理和注塑成型——并非所有产品团队都有。这就是快速半径的用武之地。

我们的高素质设计师、工程师和顾问团队可以确保您的零件巧妙而战略性地结合草稿,从而考虑到所有纹理元素和其他美学问题。 Fast Radius 致力于帮助您的团队调整和修改其设计,从而无需在质量上妥协。如果您有兴趣详细了解 Fast Radius 如何帮助您的团队优化零件设计并更快地交付更好的产品,请立即联系我们。

准备好了解更多信息了吗?查看 Fast Radius 的资源中心,了解有关注塑成型设计注意事项的更多信息。

工业技术