为您的零件添加注塑成型特征

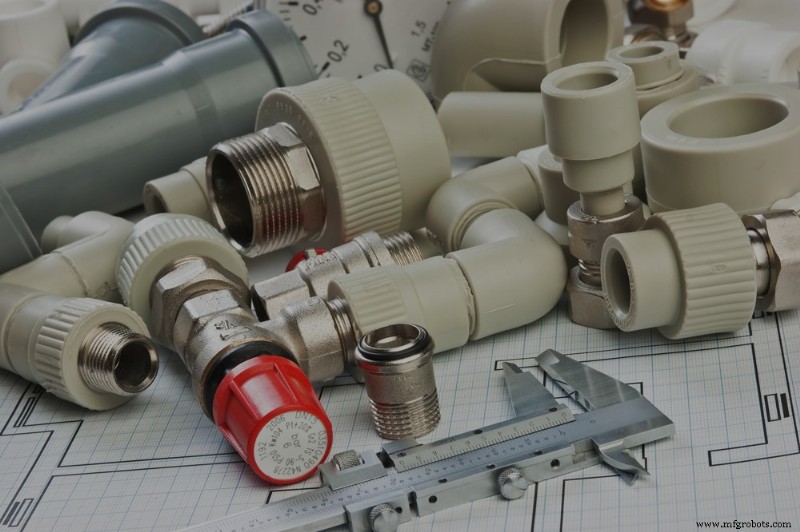

注塑成型包括创建一个由型芯和型腔组成的精密模具,并将熔融塑料注入模具中。冷却后,注塑机的顶出板将接合,将零件从模具中释放出来。

注塑成型可提供高精度、高速度、广泛的兼容材料以及每个零件的低成本。可以为注塑件添加特定功能,例如文字、表面处理和铰链。

为什么要为零件添加注塑成型功能?

通过添加注塑成型功能来优化零件设计有助于减少后处理步骤,从长远来看可以节省时间和金钱。毕竟,一个进程可以完成的功能越多越好。在零件设计中添加注塑成型功能可以使零件更具功能性和美观性,并降低总生产成本。

注塑成型技术的常见附加功能

在添加注塑成型功能时,选项包括:

- 文字: 注塑成型可以轻松地为您的零件添加标签、说明、徽标和图表。无需依赖后处理标签(并产生相关成本),文本和徽标可以直接合并到您的塑料部件上,只需对设计进行少量改动。

- 表面处理: 类似地,可以通过改变模具而不是包括昂贵且耗时的后处理步骤来将表面光洁度添加到注塑成型零件中。例如,您可以使用有纹理的模具,而不是对每个零件进行喷砂处理。

- 嵌件成型: 在插入件(通常由金属、塑料或陶瓷制成)周围注入熔融材料将在两种材料之间形成牢固的结合。由于这减少了二次组装的需要,因此嵌件成型还有助于节省时间和金钱。

- 包覆成型: 包覆成型还有助于降低成本并减少对二次组装过程的需求。与嵌件成型一样,该工艺涉及使用多种材料制造零件——第一种是由注塑热塑性塑料制成的刚性基板,第二种是在基板内、基板上或基板周围进行额外注射。包覆成型可以通过化学或机械方式粘合材料,从而制造出更多功能或更美观的部件。

- 活动铰链: 无需稍后安装金属铰链,设计带有模制铰链的零件可以简化设计和生产过程。通过正确的设计,外壳和盖子可以在一次成型操作中进行加工,从而节省时间、材料和费用。

- 卡扣接头: 卡扣接头通常包含在塑料零件中,以减少或消除对螺母、螺钉、垫圈和垫片等传统紧固件的需求。将卡扣接头直接整合到设计中有助于减少对二次硬件和组装成本的需求。

- 线程: 注塑成型零件可以设计有螺纹,以消除二次螺纹切削的需要并减少交货时间和成本。

注塑成型特性设计

根据 DFM 原则优化零件将使您能够尽可能节省时间和成本地生产高质量、高性能的产品。此外,由于加工工具是一个昂贵且漫长的过程,因此确保模具的能力至关重要。为此,我们建议您与经验丰富的模具设计工程师合作。在设计零件时,您需要考虑以下几点:

仔细设计线程

在注塑件中加入螺纹有助于降低后处理成本,但螺纹的位置和设计会影响总模具成本。虽然在模具的分型线上放置外螺纹是最简单且最具成本效益的选择,但它也增加了飞边和螺纹不匹配的可能性。但是,如果螺纹不在分型线上居中,则设计将需要包括侧向动作或滑动,这可能会增加成型成本。

一种解决方案是在内螺纹上使用旋转插件,也称为螺纹芯。在零件从模具中弹出之前,插入件会旋转并拧下;并且带有一些短的内螺纹,它可以在顶出时简单地从模具中剥离出来。但无论螺纹放置如何,将螺距限制在每英寸 32 个螺纹以下,并在末端停止螺纹以防止交叉螺纹。

为活动铰链选择合适的材料

如果设计包括活动铰链,那么您选择的材料就变得至关重要。聚丙烯 (PP) 坚韧、轻便、柔韧,是一种理想的活动铰链材料。

除了材料方面的考虑之外,包括铰链中点的半径将有助于两个部分关闭,具体取决于预期的运动范围。您还需要确保设计的铰链足够厚,可以承受反复弯曲,但又足够薄,可以弯曲。

注意壁厚

不一致的壁厚会导致翘曲、短射、缩痕和其他严重的并发症,因此尽可能使用均匀的壁厚是关键。但是,如果零件设计的壁厚发生变化,逐渐过渡将有助于保持零件完好无损。注塑成型中理想壁厚的一个很好的经验法则是在 0.040 到 0.140 英寸之间。

对夹子和卡扣使用滑动关闭

使用滑动关闭可以创建孔和钩子之类的东西,而无需求助于插入或侧面动作。这些在设计带有夹子和卡扣的零件时特别有用,因为创建滑动关闭以匹配零件的夹子和卡扣将有助于降低工具和运营成本。

包括草稿并降低高特征的高度

对于垂直于分型线的任何特征,最小拔模角为 0.5°。理想情况下,该特征应具有 1° 或 2° 的拔模角。但是,如果设计具有诸如加强筋、凸台或支架等高大特征,则采用较大的拔模角度将有助于简化顶出过程并防止刮痕。

高特征和深模具会增加凹痕的风险,因此您应该尽一切努力尽可能减少特征的高度。这将有助于避免增加排气和更长的立铣刀的需要。

留意你的文字

向注塑成型零件添加文本和徽标应该具有战略意义,以确保生产尽可能高效且结果清晰易读。使用最小笔划长度(以“A”中的横杆为例)为 0.020 英寸的无衬线字体,因为衬线字体的卷曲和小笔划使铣削加工变得困难。

使用凸起的文字比凹陷的文字更容易阅读和制作文字,但它应该保持在 0.015 英寸高或更小。文字应朝向模具拉出的方向,以确保顺利顶出,避免手动加载镶件和侧面动作。但是,如果您使用热塑性弹性体 (TPE) 等柔性材料,则模具拉伸方向不会成为影响因素。

遵循其他 DFM 最佳做法

对于任何注塑成型项目,我们鼓励您遵循可制造性设计 (DFM) 最佳实践,包括尽可能减少底切,如果零件具有严格的公差,则使用低收缩材料,战略性地定位分型线,以及在任何位置包括倒角或圆角必要的。

使用快速半径创建优质注塑件

只要设计合理并遵循最佳实践,添加注塑成型功能可以节省时间和金钱。然而,设计不当的注塑成型组件可能会导致延迟、故障和最终产品变脆。要简化设计和生产流程,请考虑与 Fast Radius 等经验丰富的制造合作伙伴合作。

在 Fast Radius,我们知道精度和质量至关重要。当您与我们合作时,您将获得专家建议和个性化关注。您还可以利用我们的在线工具套件,上传您的设计,评估不同的材料和制造方法,并通过自动 DFM 检查识别潜在的设计缺陷。立即创建帐户或联系我们,了解 Fast Radius 如何帮助您将想法变为现实。

查看我们的资源中心,了解如何制造更坚固的注塑件、最大的注塑设计错误等等。

工业技术