按钮

背景

最早的纽扣可以追溯到史前时代,尽管时尚和制造技术发生了数千年的变化,但纽扣仍然是最常见的织物紧固件。尽管纽扣已经使用了数千年,但直到 13 世纪的某个时候才发明了纽扣孔。纽扣孔被认为是由十字军东征归来的骑士从中东带到欧洲的,它的出现导致纽扣使用量激增。纽扣成为文艺复兴时期男士时尚的主打产品,当时夹克通常从下巴到腰部都有一排排纽扣,袖子从肘部到手腕扣紧,裤子在腰部、膝盖或大腿上也有纽扣。 13 世纪,巴黎就存在纽扣制造商协会,纽扣由各种材料制成,包括木头、骨头、黄铜、锡、金和银。

到 18 世纪,纽扣工业在整个欧洲蓬勃发展,工匠开发了许多不同的制作技术。法国路易十四的宫廷为复杂的贵金属和珠宝纽扣以及绣花织物纽扣设定了时尚。英国制造商发明了钢钮扣,玻璃钮扣或玻璃和金属钮扣在法国流行。许多在其他行业享有盛誉的艺术家也将他们的技能借给了纽扣行业。法国画家安托万·华托 (Antoine Watteau) 制作纽扣,而韦奇伍德 (Wedgwood)、利摩日 (Limoges) 和斯塔福德郡 (Staffordshire) 等精美瓷器中的一些知名品牌也与精美纽扣有关。

到 18 世纪后期,纽扣开始在工厂生产。金属纽扣由模具冲出,模具制造商被禁止从英国移民,以免他们将商业机密带到国外。尽管如此,随着技术的传播,按钮开始大量生产金属、玻璃和其他材料。奢华的纽扣仍然是 19 世纪时尚的流行元素。模具制造商使用戏剧、小说和童谣中的场景制作了复杂的设计,瓦格纳歌剧以及吉尔伯特和沙利文的轻歌剧通常用描绘场景和人物的按钮来纪念。

到了 20 世纪初,流行的风格要简单得多,反映出日益壮大的白领阶层更加稳重的外观。 1910 年左右,五角硬币商店里有便宜的男女衬衫纽扣。塑料纽扣在 1930 年代开始广泛使用,尽管大多数典型的衬衫纽扣仍由海贝壳或其他天然材料制成。第二次世界大战带来了塑料技术的许多进步。亚克力按钮实际上是由制造轰炸机炮塔时剩余的材料制成的。战后纽扣工业几乎完全转向塑料。塑料纽扣可以通过多种方法制成。它们可以是模铸的,从长杆上切下的塑料块被放置在一个两部分的模具中。模具关闭,并施加热量和压力以完成按钮。另一种工艺是注塑成型。在这种方法中,熔化的塑料被压入一个带有按钮形腔的模具中。下面概述的是最常见的制作过程  塑料纽扣:由圆柱浇铸 聚酯模切而成。

塑料纽扣:由圆柱浇铸 聚酯模切而成。

原材料

纽扣仍然由天然产品制成,但与塑料纽扣相比,这些需要更多的手工制作,并且一些以前常见的纽扣材料已不再广泛使用。例如,由于制定了保护濒危动物的法律,鲸鱼象牙、象牙或玳瑁纽扣不能在美国制造。牛角纽扣是由牛蹄和水牛蹄和牛角制成的,但纽扣爱好者声称现代牛角质量和颜色都很差,因为这些动物吃的是劣质草。古董号角按钮通常带有条纹并有多种颜色,而现代号角则是较暗的浅棕色或深棕色。牛角钮扣仍然是最优质的男士时尚元素,但与标准钮扣的半美分价格相比,它们每件的成本高达一美元。源自贝壳的珍珠母贝纽扣仍因其光泽而备受推崇。但二战后,提供大部分珍珠母贝的南太平洋岛屿潜水员开始对他们危险的劳动收取更高的费用,材料价格急剧上涨。本世纪中叶从德国广泛进口的玻璃纽扣现在也不太常见了。玻璃纽扣是工厂制造的,但它们需要在令人不快的炎热条件下进行大量手工操作,二战后这个行业也逐渐萎缩。

纽扣的常用材料是聚酯,这是一种特殊的塑料,其特性使其适用于纽扣。在涤纶中加入多种化学染料,制成不同的颜色。为了制作具有贝壳纽扣珠光光泽的纽扣,在聚酯中添加了红色碳酸盐。黑色按钮是添加碳黑制成的,白色按钮是用钛制成的。纽扣制造过程还需要一种化学催化剂来硬化聚酯和蜡。

制造

过程

混合涤纶

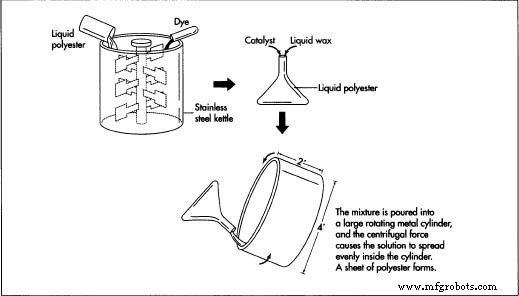

- 1 涤纶以液态形式运抵纽扣工厂。在制造过程开始时,聚酯从其

储罐并量入不锈钢水壶中。然后添加染料,如果纽扣是聚酯的自然半透明以外的任何颜色。混合染料后,将液态聚酯倒入 3 加仑(11 升)金属烧杯中。添加催化剂和液体蜡。

储罐并量入不锈钢水壶中。然后添加染料,如果纽扣是聚酯的自然半透明以外的任何颜色。混合染料后,将液态聚酯倒入 3 加仑(11 升)金属烧杯中。添加催化剂和液体蜡。

倒入气缸

- 2 然后将聚酯、催化剂和蜡的混合物倒入一个大的旋转金属圆筒中。气瓶由钢制成,内衬镀铬,通常长 2 英尺(61 厘米),直径 4 英尺(122 厘米)。气缸侧面位于滚筒上,滚筒以 250 rpm 的速度旋转。将聚酯溶液缓慢倒入旋转的圆筒内部,旋转的离心力使溶液扩散,使滚筒内衬均匀的片材。较厚的纽扣使用较多的聚酯纤维,较薄的纽扣使用较少的聚酯纤维。圆柱体末端周围 2 英寸(5 厘米)的唇缘可防止聚酯泄漏。

硬化片材

- 3 当聚酯在圆筒中旋转时,它开始与化学催化剂相互作用并硬化。蜡上升到片材的顶部,也沉到底部,因此硬化的聚酯最终被夹在两层蜡之间。此过程在旋转 20 分钟后完成。所得聚酯片材已从液态变为易碎的固体,类似于不新鲜的奶酪的稠度。

切割片材

- 4 当纸张达到合适的硬度时,滚筒停止并切割纸张。然后将其从圆柱体中滚出到木管上。蜡可以很容易地从滚筒上取下,但材料仍然非常精致。然后剥掉顶层的蜡,然后将板材转移到下料机上。

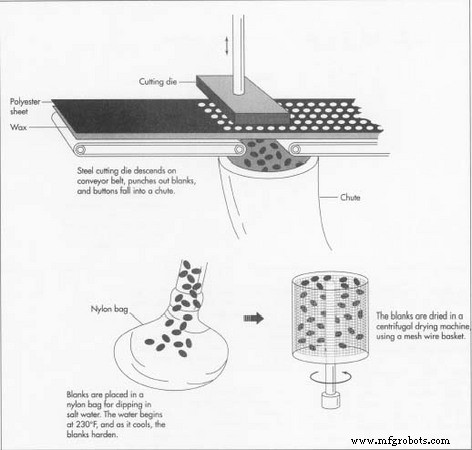

切割空白

- 5 下料机在传送带上移动聚酯片材。当板材沿着传送带通过时,圆形钢切割模具下降并冲出按钮大小的圆圈,称为毛坯。纽扣有标准尺寸,可以根据需要的尺寸将不同直径的模具装入下料机。坯料被切割后,它们会落入一个滑槽中,并且冲出的聚酯片在滑槽下方滚动。从板材上切割坯料需要两到四分钟,具体取决于所制作纽扣的尺寸。

冷却坯料

- 6 此阶段的坯料是热的,因为聚酯仍在与催化剂反应,释放热量。因此,此时将坯料从斜槽中取出并倒入尼龙袋中。然后将袋子放入加热至 230°F (110°C) 的盐水罐中。坯料在盐水中漂浮 15 分钟。水慢慢冷却,聚酯坯料变硬。接下来,尼龙袋被转移到冷水箱中,毛坯达到最终的硬度状态。经过冷热水浴后,毛坯在离心干燥机中干燥,在金属丝网篮中旋转。

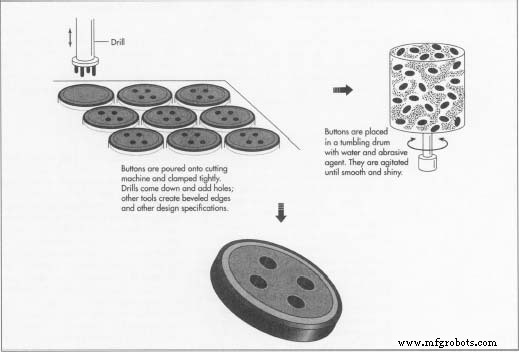

样式化空白

- 7 现在可以将坯料切成成品钮扣形状。钮扣的确切设计可由服装制造商指定,钮扣制造商必须根据他给出的设计制作钢切割工具。需要使用不同的切割工具,例如,制作斜边或平坦的边缘,或制作略微凹入的按钮。当合适的切割工具到位后,按钮被倒入切割机顶部的漏斗中。毛坯落入一个夹持器中,在那里它们被紧紧夹住并移向切割工具。旋转刀片前进并切割按钮,然后缩回。接下来,按钮移动到一组钻头下方,从而形成孔。与切割工具一样,钻头的设计必须符合服装制造商的规格。该设计不仅指定了两个孔或四个孔,还指定了孔的直径和它们之间的距离。按钮通过钻头下方后,它们会被真空吸出支架并进入机器下方的盒子中。这种方式每分钟可以制作数百个按钮,但数量会根据按钮的大小和设计的复杂程度而有所不同。

整理按钮

- 8 纽扣切割和钻孔后,有粗糙或锋利的边缘、划痕和工具痕迹。它们被放入六边形滚筒中,滚筒内装有水、研磨材料和发泡剂。鼓旋转长达 24 小时。按钮在滚筒中弹来弹去,直到它们变得光滑有光泽。翻滚后,将纽扣清洗并晾干。

质量控制

纽扣完全完成后,将它们放在传送带上并目视检查是否有缺陷。检查员必须检查每个纽扣是否有缺陷,并去除任何破裂或错误切割的纽扣。这些按钮现在可以进行包装和销售了。

未来

20 世纪出现了全新的服装紧固件,例如拉链和魔术贴,我们现在可以制造完全不需要紧固件的弹性面料。尽管如此,该按钮似乎并没有消失的危险。它既实用又时尚,很可能会伴随我们很久。然而,按钮技术并不完全古板。最近的一项发展是强度优异的按钮,一种由氧化锆制成的陶瓷按钮。啤酒大亨 Joseph Coors Jr. 于 1989 年决定需要一种坚不可摧的纽扣,他利用 Adolph Coors 公司的陶瓷研究单位开发了这种新产品。由此产生的 Diamond Z 按钮于 1993 年首次亮相。据说它比钢更硬,弯曲强度是钢的 2.5 倍。这些男士衬衫纽扣在 3200°F (1760°C) 下烧制,然后抛光并涂上象牙色饰面。 Diamond Z 坚不可摧的证据是“跌落测试”,其中一根沉重的尖头棒从一根长管上掉到按钮上。纽扣可以承受这种严酷的考验以及日常反复洗涤和熨烫的磨损。然而,与普通聚酯纽扣相比,Diamond Z 纽扣的制造成本相当高,因此它不太可能取代现有技术。

制造工艺