衡量可靠性的最佳方法

在工业环境中,可靠性是维护的“产品”,因此对其进行衡量非常重要。维护费用昂贵,您应该知道它为您购买了什么。

在工业环境中,可靠性是维护的“产品”,因此对其进行衡量非常重要。维护费用昂贵,您应该知道它为您购买了什么。

测量可靠性的方法有很多种,测量应提供对可靠性管理有用的信息。测量过程也不应花费太多时间或精力。

使可靠性测量有用的最佳方法是在“设备位置”级别记录损失,该级别通常是识别和编号制造或加工设备的各个项目的级别。

“损失”是指未制造(或不具有可销售质量)但如果一切按计划进行可能会造成的生产单位。

损失可能有多种原因,包括进货库存不足、出货库存过多、原材料质量、设备故障或减速、缺乏训练有素的操作员等。

记录损失的最佳方式是:

-

为每个产品或产品等级的每个主要制造单元(通常是一个制造操作,它有一些进出库存的过程库存)建立最大生产率。

-

为每个工作班次的每个产品的每个制造单元制定目标产量(例如,最大产量的 90%)。

-

使用简单的记录系统计算低于该目标的所有损失,如下所述。

-

审查每个班次的所有损失,并确保以允许使用收集到的信息来识别改进机会的方式记录这些损失。应该有一个职位,例如可靠性或工艺工程师,负责这些日常审查。

-

定期分析损失记录并利用这些信息制定和维护持续改进计划,始终关注最高价值的机会。

损失应在发生后立即记录,通常由部门操作员进行记录,因为这是一个始终存在并且了解每个事件的位置。

可以使用简单的纸质表格,但最好使用电子日志,这样就不必重新输入信息进行分析。一些维护计算机系统具有记录损失的功能,但大多数没有。可以为您的操作设计和构建合适的日志。

操作员应在事件发生后立即为每个事件记录的信息应包括:

-

制造单位名称

-

事件开始的日期和时间

-

活动结束的日期和时间

-

生产单位损失数

-

损失原因(如果知道)

-

因设备问题造成损失的设备编号及说明

-

任何其他可能在未来分析中使用的信息

操作专家的日常评估应审查信息,确认原因并分配责任,例如操作、机械、电气等。

请注意,分配损失的部门应该是最能确保不会再次发生损失的部门。 “责备”的不是部门。

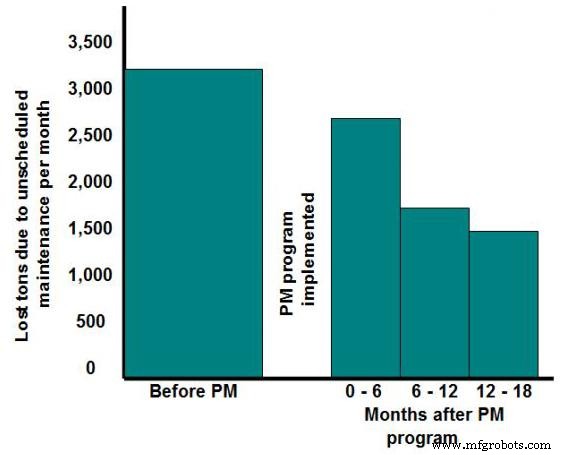

下图显示了使用这种丢失记录系统的一个结果。在分析了两年的生产损失记录后,确定 12,000 台设备中的 87 台占所有计划外停机时间的 80%。

以这 87 个项目和类似设备为重点的预防性维护计划导致损失减少,如图所示。

还有其他衡量可靠性的方法,例如自动化整体设备效率 (OEE) 仪器,这在某些情况下可能是合理的。

可靠性是维护中最重要和最有用的关键绩效指标 (KPI),应定期报告,并能够过滤每个运营部门和维护学科。结果构成了持续改进计划的基础。

设备保养维修