制备蛋黄-壳 Cu@C 纳米复合材料作为甲醇氧化羰基化生成碳酸二甲酯的高性能催化剂

摘要

开发了一种简便的方法来制造蛋黄-壳复合材料,其中可调的 Cu 核封装在平均直径约 210 nm 和腔尺寸约 80 nm 的空心碳球 (Cu@C) 内。在热解过程中,空腔的受限纳米空间确保了 Cu 纳米晶体的成核和生长过程仅发生在空腔内。通过改变铜盐浓度,可以轻松地在 30 到 55 nm 范围内调整 Cu 核的尺寸。通过 KOH 化学活化故意产生壳孔隙,在优化的 KOH/HCS 质量比为 1/4 时,活化样品的甲醇氧化羰基化为碳酸二甲酯 (DMC) 的催化性能显着增强,TOF 高达 8.6 h

−1

甲醇转化率为 17.1%。活化的蛋黄壳催化剂表现出良好的催化性能,可重复使用,催化活性损失很小,即使经过7次循环,活性组分的浸出也可以忽略不计,有利于环保化学DMC的清洁生产的彻底实施。

碳酸二甲酯(DMC)由于其优异的生物降解性(例如,低生物积累性和持久性)和低毒性而作为一种广泛使用的构件而备受关注[1]。 DMC 的潜在工业应用涵盖许多领域,如无毒溶剂、光气的替代替代品、燃料添加剂和合成聚碳酸酯和异氰酸酯的中间体 [2,3,4,5]。鉴于DMC的各种合成方法,以CO、O2和MeOH为原料的甲醇(MeOH)氧化羰基化由于碳源利用率高和环境效益高,已成为推荐的有利工艺之一。该反应所用的催化剂主要可分为含氯催化剂和无氯催化剂两大类。由于存在一些问题,例如严重的腐蚀问题、产品质量恶化和催化剂失活,这些问题源于含氯催化剂中氯的损失,因此无氯催化剂已被广泛研究 [6, 7]。活性炭 (AC) 负载的铜或氧化铜已显示出对 DMC 合成的有希望的催化活性 [8,9,10],研究人员认为 Cu 是该反应的活性中心 [10,11,12,13]。然而,负载型铜催化剂的失活一般归因于铜颗粒的团聚、活性物种的损失以及铜的化学状态的变化,其中前者更为严重。为了克服这些缺点,设计和制备封装在保护壳中的纳米颗粒从技术角度来看有利于增强甲醇氧化羰基化制备DMC中反应中心的催化活性和稳定性。

沿着这条线,蛋黄壳纳米结构 (YSN) 或拨浪鼓型纳米复合材料,其中核心纳米颗粒 (NP) 被外层包裹,它们之间有间隙自由空间,由于其独特的分层/多级纳米结构而特别受欢迎,以及伴随的光学和电学特性以及在催化应用中的巨大潜力[14]。 YSNs中的保护壳即使在恶劣的条件下也能有效地保持核心元件的稳定并充分暴露其活性表面[15]。封闭的空隙空间有望用于化学物质的储存、分隔和主客体相互作用的限制,更重要的是,为在核心和可渗透壳之间产生协同作用提供了一个独特的环境 [16]。这些显着的质地特性使 YSN 成为有希望的候选者,以满足催化应用的烧结稳定性和可重复使用性等要求。其中,蛋黄-碳壳纳米结构由于碳涂层固有的导电性以及优异的化学和热稳定性而立即引起了广泛关注[17,18,19,20,21]。

最近,Lu 和合作者报道了使用油酸软模板和功能性二羟基苯甲酸 (DA) 作为前体,通过弱酸碱相互作用诱导组装制备空心球体 [22]。在这里,我们扩展了他们的工作,通过采用瓶装船策略,开发出一种可调节的铜芯尺寸封装在空心碳球(HCS)(Cu@C)内的 YSNs。通过KOH活化可以调节Cu@C多相催化剂的壳孔隙率,并研究其对DMC合成催化性能和稳定性的影响。

2,4-二羟基苯甲酸 (DA) 购自 J&K Scientific Ltd. 油酸、氨溶液 (25%)、甲醛、硝酸铜 (Cu(NO3)2·3H2O)、氢氧化钾 (KOH) 和甲醇 (MeOH) ) 购自国药集团化学试剂有限公司。所有化学品均为分析纯,无需进一步纯化即可使用。从 Milli-Q 系统 (Millipore, Bedford, MA) 获得的去离子水用于所有实验。 O2 (>99.99%) 和 CO (>99.99%) 由北京中广特种气体科技有限公司提供

按照 Lu 等人报道的程序,首先使用油酸作为软模板和酚醛树脂作为碳前体制备具有中空核和聚合物壳的中空聚合物球(HPS)。 [22]。在典型的程序中,将 2.5 mmol 2,4-二羟基苯甲酸和 7.5 mmol 甲醛溶解在 95 mL 去离子水中。将 5 mL 体积的含有 56 μL 油酸和 180 μL 氨溶液 (25%) 的水溶液在 30 °C 下缓慢搅拌 30 分钟添加到上述制备的溶液中。接下来,将混合物转移到高压釜中,在 140°C 下水热老化 4 小时。离心后,用去离子水和乙醇洗涤,50°C干燥过夜,然后在氮气流下700°C热解2小时,得到HCS。

通常,首先将 0.3 g 制备的 HCS 分散在 30 mL 浓度范围为 0.03 至 0.24 M 的硝酸铜溶液中。然后,将混合物转移到高压釜中,在 100 °C 下进行水热浸渍 10 H。得到的浸渍样品,表示为 HCS-Cu

2+

, 是通过与 HPS 相同的方法检索的。在 H2/N2 (10%/90%) 下 400°C 煅烧 2 h 后,最终获得蛋黄壳 Cu@C-X (X =0.03, 0.06, 0.12, 0.24) 纳米复合材料。

尝试用 KOH 处理 HCS,旨在改变碳载体的特性并进一步影响 Cu 催化剂的性能。通常,在没有水的情况下,0.3 g HCS 与 0.15 g KOH 物理混合。预处理后,将样品在 80 mL/min 的氮气流中以 10°C/min 的升温速率加热至 700°C 2 小时,然后冷却至室温。 KOH 后处理的碳用稀盐酸反复洗涤,随后用蒸馏水洗涤,直到检测不到氯离子(AgNO3 测试)。在 60°C 干燥过夜后,在水热浸渍过程中使用 0.12 M 硝酸铜溶液,其他步骤与 [email protected] 相同,最终得到修饰的样品,表示为 Cu@A-HCS。

甲醇的氧化羰基化在 25 mL 不锈钢高压釜中进行,该高压釜内衬聚四氟乙烯并配备磁力搅拌器。在典型的实验中,将 0.2 g 催化剂和 10 mL 甲醇装入高压釜中,然后将其密封,用 CO 吹扫 3 次,然后在室温下用 CO 和 O2 (PCO:PO2 =2:1) 加压至 3.0 MPa温度。反应在 120°C 下进行,并以 750 rpm 的速度连续搅拌 1.5 小时。反应结束后,将反应器冷却至室温并减压。通过过滤分离催化剂。使用 FID 检测器通过气相色谱 (GC) 测定滤液中产物的浓度。通过一系列连续运行研究了催化剂的可回收性。

甲醇氧化羰基化制备碳酸二甲酯的主要反应如下:

2CH3OH + 1/2 CO + O2 =(CH3O)2CO + H2O。

铜浓度、甲醇转化率 (CMeOH)、DMC 选择性 (SDMC) 和转换频率 (TOF) 由下式计算:

铜浓度(CCu,mmol/g)=铜含量(wt%)/63.55×1000。

MeOH 转化率 (CMeOH, %) =反应的甲醇/引入的甲醇 × 100%。

DMC 选择性 (SDMC, %) =2 产生的 DMC/反应甲醇 × 100%。

转换频率 =产生的 DMC/(铜的摩尔量 × 反应时间)。

X 射线衍射 (XRD) 图案在 Rigaku D-Max 2500 衍射仪上记录,使用 Cu K α 辐射 (λ =0.154 nm) 在 40 kV 和 100 mA,扫描速率为 4° min

−1

在 2θ 5°–85°。透射电子显微镜 (TEM) 分析在 JEM 2100F 场发射透射电子显微镜(JEOL,Tokyo,Japan)上以 200 KeV 运行。 TEM 样品是通过将 C 涂层的 Cu 网格浸入样品的乙醇溶液中并在室温下干燥来制备的。热重 (TG) 分析在热重分析仪 STA 449 F3 Jupiter (NETZSCH) 上进行,氮气或空气流速为 50 mL/min。使用 3H-2000PS2 (Beishide) 表面积分析仪从 77 K 下的氮吸附等温线确定表面积和孔体积。 Brunauer-Emmett-Teller (BET) 比表面积使用 P 的相对压力范围内的吸附数据计算 /P 0 =0.04–0.3。中孔孔径分布曲线通过 BJH (Barrett-Joyner-Halenda) 方法从吸附分支计算。总孔体积由在相对压力下吸附的氮量估算(P /P 0) 的 0.99。通过将催化剂溶解在强酸混合物中,然后使用 SpectrAA-220 AAS 设备进行原子吸附光谱 (AAS) 分析来确定铜含量。反应产物的分析采用气相色谱法(GC;Agilent 6890),使用FID检测器。

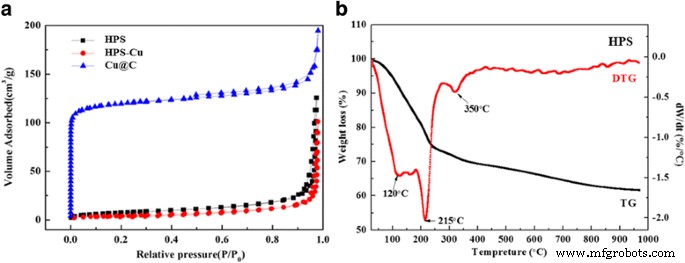

不同制备阶段所涉及样品的 BET 表面积和孔体积总结在表 1 中。如图 1a 和表 1 所示,所获得的 HPS 具有较低的 BET 表面积(~23 m

2

g

−1

)。因此,很难追求通过传统的浸渍方法引入催化剂前体。因此,我们利用水热浸渍工艺来增强扩散能力,从而成功地将铜前驱体吸入 HPS 的腔体中。 HPS 和 HPS-Cu 的 BET 表面积从 23 变为 15 m

2

g

−1

证实了该声明。此外,图2中的TEM图像进一步证实了仅在碳壳范围内形成的Cu纳米颗粒。

一 各步所得产物的N2吸附-解吸等温线:HPS、HPS-Cu

2+

, 和 Cu@C。 b HPS的TG-DTG剖面

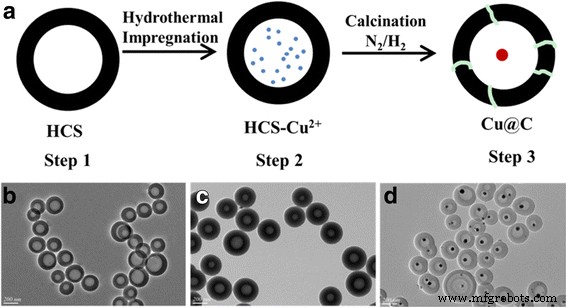

一 在水热浸渍条件下合成Cu@C纳米复合材料的示意图。每一步后得到的产品的TEM图像:b HCS,c HCS-Cu

2+

, 和 d 铜@C

通过TG研究了HPS的碳化过程。图 1b 显示了 N2 中 TG-DTG 的结果。在整个时间间隔内,HPS 的主要损失出现在 215°C 附近,并在 350°C 左右完成。这可以归因于嵌入在 HPS 中的油酸的分解和聚合物骨架的碳化 [22]。因此,与Cu@C催化剂的TG曲线(见图5b)相比,为确保HPS完全碳化并防止Cu纳米颗粒聚集,400℃被确定为最佳制备温度。

以[email protected]蛋黄-壳纳米复合材料为例,按照瓶装船策略,制备具有被碳壳包裹的Cu NPs的蛋黄-壳结构的合成过程如图2a所示。图 2b、c 显示了在每个步骤中获得的所得产品的典型 TEM 图像。正如所见,已经成功合成了大小均匀约为 210 nm 的 HCS(图 2b)。在水热浸渍过程中,HCSs和HCS-Cu

2+

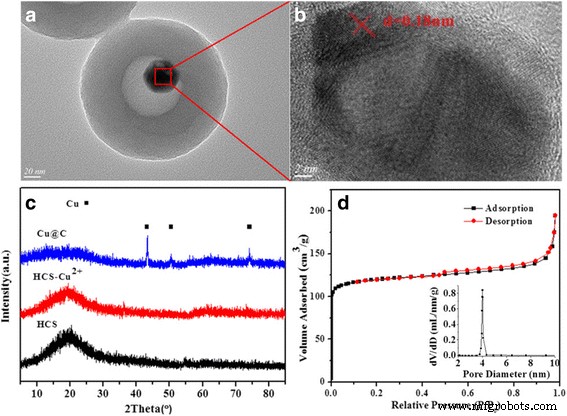

之间没有观察到明显的差异 (图2c)。然而,在煅烧后,中空形态得以保持,但由于铜盐的分解,可以观察到 Cu NPs。最后,实现了直径约 200 nm 和腔尺寸约 80 nm 的蛋黄壳结构的 Cu@C(图 2d)。高分辨率透射电子显微镜 (HRTEM)(图 3b)显示核心颗粒具有 0.18 nm 的空间,索引到 Cu (2 0 0) 平面。这与 XRD 的结果一致(图 3c),其中衍射峰位于 2θ =43.3°、50.4° 和 74.1° 变得可观察,因为 Cu

2+

前体 (HCS-Cu

2+

) 在还原气氛下被还原为金属 Cu,分别对应于特定的 (1 1 1)、(2 0 0) 和 (2 2 0) 晶面,基于 JCPDS 卡 04-0836 .所得[email protected]的N2-吸附-解吸等温线呈现I型等温线,表明[email protected]的碳壳上存在丰富的微孔(图3d)。该样品的 BET 表面积为 365 m

2

/g 伴随着 0.23 cm

3

的孔体积 /G。低比表面积和狭窄的微孔通常被指出是主要缺点,限制了它们的应用,这将在下面讨论。样品的详细纹理参数总结在表2中。

一 , b [email protected] 中铜芯的 TEM 图像。 c 各步骤后所得产物的XRD图谱:HCS、HCS-Cu

2+

, 和 [email protected]。 d [email protected]的N2吸附-解吸等温线及孔径分布

在碳壳内形成单个 Cu NPs 的机制途径可以通过受限的成核和生长过程来解释。在热解过程中,由于掺入的 Cu(NO3)2 分子的分解,许多初始微小的 CuO 核形成并完全分布在空腔内。当还原剂 H2 扩散到空腔中时,形成的 CuO 核进一步还原为金属 Cu 核,金属 Cu 核倾向于迁移和聚集形成更大的颗粒。一旦较大的形成,空腔内剩余的铜核将被连续吸收到预制颗粒的表面上,从而导致铜纳米晶体的生长。其他地方也提出了类似的机制[23]。基于成核-生长过程,可以推断出,可以通过调节容纳在密闭腔中的铜盐前驱体的量来控制所得Cu核的尺寸。

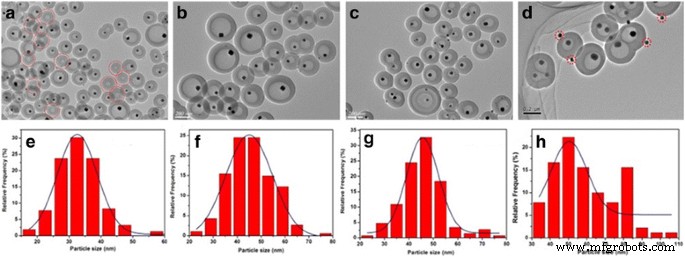

通过将 Cu(NO3)2 浓度从 0.03 改变到 0.24 M,获得了一系列蛋黄-壳纳米复合材料,表示为 Cu@C-X (X =0.03, 0.06, 0.12, 0.24)。通过TEM检查产物的形态和尺寸。如图 4a-d 所示,几乎所有的空心纳米球内部都由单个颗粒组成。然而,随着 Cu(NO3)2 浓度的增加,所得纳米球的 Cu 核心尺寸从 30 ± 1.3 增加到 55 ± 2.5 nm(图 4e-h),如通过考虑至少 150 个粒子从 TEM 图像确定的.值得注意的是,对于低 Cu(NO3)2 浓度,一小部分空心碳球 (HCS) 与 YSN 共存(图 4a)。此外,一些小的Cu NPs装饰在碳壳的外表面上(图4d),这可能是由于壳外残留的Cu(NO3)2的分解和聚集造成的。

样品中Cu NPs的TEM图像和相应的尺寸分布直方图:a , e [email protected],b , f [email protected], c , g [email protected] 和 d , h [email protected]

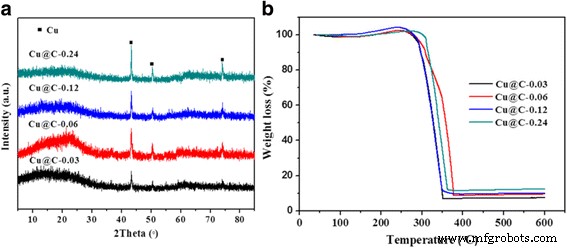

图 5a 显示了所制备的 Cu@C-X(X =0.03、0.06、0.12、0.24)的 XRD 图案。所有样品都呈现出三个典型的反射峰,以铜晶体为索引(JCPDS 卡号 04-0836)。随着铜盐浓度的增加,衍射峰变得更强和更锐利,而使用基于图案最强峰的 Scherrer 方程,Cu NP 尺寸从 26.6 nm 增加到 52.2 nm,这与 TEM 结果非常一致.此外,进行 TG 分析以确定图 5b 中纳米球的 Cu 含量。假设残留物完全由 CuO 组成,计算出 Cu@CX 的 Cu 负载量(X =0.03、0.06、0.12、0.24)分别约为 5.9、7.5、8.0 和 9.9 wt%,与由 AAS 分析确定的值。

一 XRD图谱和b 样品的TG曲线:[email protected]、[email protected]、[email protected]、[email protected]

对制备的 Cu@C 催化剂进行甲醇液相氧化羰基化制备 DMC 的测试(表 2)。出乎意料的是,虽然比其他催化剂更好,但 [email protected] 催化剂的甲醇转化率仅为 0.82%。低催化活性可能与壳中缺乏足够的孔隙率和大孔体积有关。据我们所知,位于壳上的孔隙充当连接球体空隙与外部环境的通道 [24]。尽管 [email protected] 的壳厚度约为 15 nm,但缺乏足够的孔隙率(结构孔体积为 0.23 cm

3

/g,具有 365 m

2

的低比表面积 /g) 限制反应物分子扩散到空腔中并进一步接触 Cu 核的掩埋活性成分的量。因此,在壳中产生更多的孔隙以促进质量传输是至关重要的。众所周知,KOH 活化是调节碳材料孔隙率的一种行之有效的方法 [25,26,27]。通过这种方法,可以将微孔和中孔引入碳中,同时显着增加比表面积和孔体积 [28]。在活化过程中,KOH 量通常被认为是影响多孔结构的关键因素;因此,通过不同的KOH/HCS质量比来优化活化的[email protected]。

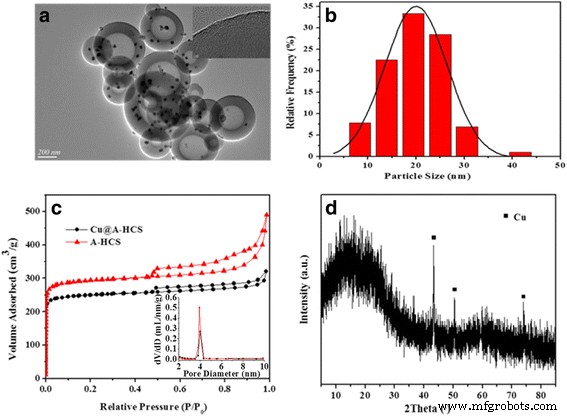

TEM 图像(图 6a)显示活化的 Cu@A-HCS 样品在较低的 KOH/HCS 质量比(1/4)下保持球形形态,但在 KOH/HCS 质量比高于 1 时部分或严重蚀刻/2(参见支持信息图 2a、b)。这一结果与之前的报道非常吻合,即过量的 KOH 会导致更多的碳烧掉并破坏形态 [29]。有趣的是,对于 Cu@A-HCS 纳米复合材料,活化后,高度分散的铜颗粒主要嵌入空心球的壳中,与封装在空腔中的几个共存。与 [email protected] 相比,Cu NPs 插入壳显示出相对较小的粒径,以 18 ± 2 nm 为中心(图 6b),因为壳基质阻止了小的 Cu 簇长得更大。壳中白点的存在表明存在无序的小孢子。图 6c 显示了 Cu@C-HCS 的 N2-吸附-解吸等温线,其表现出与介孔特征相关的代表性 IV 型曲线,表明活化的样品具有分级微/介孔结构。此外,还可以发现,KOH 在 700 °C 下活化 2 h 后,A-HCS 的表面积从 471 m

2

增加到 989 m

2

/g,甚至比活性炭还要大 (812 m

2

/g),微孔体积 (Vmic)、中孔体积 (Vmes) 和总体积 (VT) 也增加,但 Vmic 与 VT 的比值趋于降低。该结果表明在 KOH 活化后产生了更多的介孔,这可能与微孔的扩大或 KOH 的存在导致介孔的产生有关 [30]。 Cu@A-HCS 催化剂典型的大表面积和发达的孔隙率有利于活性相在载体上的分散,保证物质在受限催化剂和外部环境(反应物)之间的快速转移,并增加其抗烧结性在高金属负载下 [31]。正如图 6d 中 Cu@A-HCS 的 XRD 图案所证实的那样,所有的峰都可以毫无争议地指向立方铜(JCPDS 04-0836);同时,特征峰的加宽意味着形成了小尺寸的Cu NPs。实际上,根据 Scherrer 方程,Cu@A-HCS 中 Cu NPs 的平均尺寸估计为 15 nm,这与 TEM 获得的结果一致。正如预测的那样,通过 AAS 测定的 Cu@A-HCS 催化剂含有 11 wt% 的 Cu,使用相同的方法获得,高于 [email protected]。更重要的是,在活化过程中,HCS 中不可避免地引入了可能源自 KOH 活化的含氧官能团 [27]。总的来说,表面基团的产生,表面积和孔体积的增加,协同导致Cu NPs的高度分散,有利于促进催化活性[32,33,34]。表 3 总结了详细的质构特性。

一 Cu@A-HCS和b的TEM图像 其对应的Cu粒径。 c A-HCS和Cu@A-HCS的N2吸附-解吸等温线和孔径分布。 d Cu@A-HCS催化剂的XRD图

A-HCS和Cu@A-HCS的催化性能总结在表4中。如表4所示,很明显载体A-HCS对DMC的合成没有催化活性。正如预期的那样,与未活化的样品相比,活化样品的催化性能显着提高。值得注意的是,与 2.04 h

−1

相比 对于 [email protected] 和 4.38%,Cu@A-HCS 的初始活性在 8.6 h

-1

的 TOF 中增加了近四倍 在相同条件下,CMeOH 分别相应地显着增加了 17.1%。考虑到表面积的激增和碳壳的孔体积可以从本体溶液中积极吸附更多的反应物分子,显着促进通过通道的扩散速率,并在空隙空间富集它们,这些显着的结果是合理的。催化剂,导致更高的反应物浓度,用于可及的受限催化。具有相当长寿命的催化剂对其在工业中的应用至关重要。所选择的催化剂是活化的 Cu@A-HCS 样品,它具有在上述批处理系统中测试耐久性的有希望的活性。由于反应过程中活性金属物质的大量浸出,多相催化剂通常会降低活性[35]。同样重要的是基于纳米晶体的催化剂对聚结的稳定性[36]。在我们的案例中,如表 3 所示,回收的 Cu@A-HCS 催化剂(通过过滤分离)即使经过 7 次运行(条目 2-8),仍保持比 CuCl 高得多的催化活性,并且平均浸出 Cu,即催化剂的活性成分约为 0.004%,与新鲜的几乎相同。同时,催化剂的晶体结构和形态在连续循环后几乎没有变化(附加文件 1:图 S2)。显然,多孔碳壳的存在足以通过防止它们的聚集和浸出来稳定活性金属物种;同时,壳具有足够的渗透性,因此催化表面仍可接近并对反应物和产物有利 [12]。因此,YSN催化剂是一种有效且无腐蚀性的催化体系,其中包裹在HCS空腔中的Cu NPs作为核材料提供了反应中心,多孔碳壳防止核在反应条件下聚集和浸出。

总之,我们提出了一种简便的瓶装运输策略,用于通过调整铜盐的浓度来制造由具有定制尺寸且分布窄的 Cu NPs 组成的蛋黄-碳壳纳米结构。正如所证明的,这种拨浪鼓型系统在甲醇氧化羰基化为 DMC 中的催化性能高度依赖于孔隙率。具有极高表面积的活化样品能够为具有相当高转化率 (17.1%) 和 TOF (8.6 h

-1

) 的催化反应创建高效的密闭纳米反应器 )、寿命长、每次循环浸出量可忽略不计,无疑满足了绿色化工DMC的清洁生产。此外,本文所描述的合成路线可能为制备具有限制在碳壳内的各种成分的蛋黄-壳纳米结构开辟了新的机会。背景

方法

化学品

中空碳球 (HCS) 的合成

Cu@C纳米复合材料的合成

以KOH-活性炭球为载体合成Cu@A-HCS催化剂

Cu@C-X (X =0.03, 0.06, 0.12, 0.24) 和 Cu@A-HCS 的催化性能

特征化

结果与讨论

预制支撑体的纹理参数和热稳定性

Cu@C 纳米复合材料的结构特性

铜芯尺寸控制

Cu@C-X 的催化性能 (X =0.03, 0.06, 0.12, 0.24)

Cu@A-HCS 的理化性质

Cu@A-HCS 的催化性能

结论

纳米材料

- 纳米杯可以弯曲光线

- 作为高性能可见光驱动光催化剂的异质结构 WS2/Bi2MoO6 的简便合成

- 聚苯乙烯与掺杂十二烷基硫酸的聚苯胺的新型纳米复合材料

- 使用改良的自由表面静电纺丝高通量制造优质纳米纤维

- N 掺杂 ZnO/g-C3N4 纳米复合材料的可见光驱动光催化性能

- 通过静电纺丝法制备用于直接甲醇燃料电池的新型复合二氧化钛碳纳米纤维阳极催化剂的制备和表征

- 磁性聚(N-异丙基丙烯酰胺)纳米复合材料:制备方法对抗菌性能的影响

- 用于生物医学应用的球形共轭金-鸟蛤壳衍生的碳酸钙纳米颗粒的制造、表征和细胞毒性

- CoFe/C 核壳结构纳米复合材料的制备和高效电磁波吸收性能

- 通过多元醇介导工艺制备和表征 ZnO 纳米夹

- 基于 SnO2-TiO2 Nanomace 阵列的高性能自供电紫外检测器

- 新型 SrTiO3/Bi5O7I 纳米复合材料的制备和光催化性能