合成二元和三元金属硫化物纳米晶体的通用一锅法

摘要

开发了一种通用的一锅法来合成一系列二元金属硫化物纳米晶体 (NCs),包括 PbS、Cu2S、ZnS、CdS、Ag2S 和三元 CuInS2 和 CdS:Cu(I) NCs。这种合成方法涉及无机金属盐和 n 的混合物的热分解 -十二烷硫醇 (DDT),无需预先合成任何有机金属前体。在该方法中,在反应开始时形成层状金属硫醇盐化合物,然后该中间化合物分解成小颗粒,随着反应时间的增加而进一步生长。所获得的 CdS NCs 表现出广泛但微弱的表面态发射,并且由于与 Cu(I) 相关的发射,Cu(I) 掺杂导致发射带红移。预计这种一锅法可以推广到制备多元金属硫化物NCs。

背景

在过去的几十年中,胶体无机 NCs 由于其独特的光学和电学性质 [1, 2] 以及它们在发光二极管 [3,4,5,6]、生物标签 [7,8,9],太阳能电池 [10,11,12,13],存储设备 [14,15,16],等等。 作为胶体无机 NC 的重要类别,金属硫化物表现出独特的尺寸、结构和组成相关的光电特性 [2]。因此,有必要开发一种通用且简单的合成方法,可以通过改变起始原料和反应条件来精确控制尺寸、形状、相和化学组成的单分散金属硫化物。迄今为止,已经报道了多种合成方法,包括水热或溶剂热技术 [17, 18]、热注入方法 [19, 20] 和单源前驱体路线 [21, 22],以制备不同类型的高质量的胶体无机 NC。然而,水热法或溶剂热法难以控制形状和尺寸,无空气操纵和快速注入速度限制了热注入路线的规模化生产。此外,前体应在单源方法的热分解中预先合成,这将在合成过程中增加一些额外的步骤 [23]。因此,开发一种更简单、低成本、通用的湿化学合成路线来制备不同类型的无机NCs仍然具有挑战性。李的团队开发了一种简便的“分散-分解”路线,以无机盐和烷基硫醇为原料合成高质量的金属硫化物[24]。然而,这些方法主要集中在二元金属硫化物NCs的合成上,而通过简单通用的方法合成掺杂和三元金属硫化物NCs的研究较少。此外,凝胶化现象的形成也较少讨论。最近,我们小组开发了一种简单而通用的方法来制备各种金属硫化物 NCs 和一些异质结构 NCs [25,26,27,28]。为了证明这种一锅法的普遍性,本文开发了这种一锅法来合成一系列二元金属硫化物 NCs,包括 PbS、Cu2S、ZnS、CdS、Ag2S 和三元 CuInS2 NCs,以及掺杂的 CdS:Cu( I) NC。该过程不需要任何额外的有毒有机金属前体的预合成步骤,而且 DDT 不仅被选为硫源,而且被选为没有任何膦剂的表面封端剂。加热无机盐和滴滴涕会产生层状金属硫醇盐化合物,然后分解成纳米晶核。金属硫醇盐化合物在空气中稳定并在室温下变成凝胶。可以通过改变反应条件来调节成核和生长过程,从而获得可控的形状、尺寸和化学成分。

方法

二元金属硫化物NCs的合成

对于典型的 PbS 纳米晶体的合成,在室温下将 3 mmol Pb(OAc)2·3H2O 和 20 mL DDT 加入三颈烧瓶中,然后在大约 20 min 后用氮气对混合物进行脱气。然后,将混合物加热至 200 °C 并保持 60 分钟。反应结束后,移开加热设备,自然冷却至室温终止反应。加入一些乙醇后,可以通过在 7000 rpm 下离心 10 分钟来分离纳米晶体。使用氯仿洗涤沉淀物以除去前体和表面活性剂残留物。重复上述离心和纯化步骤两次,然后将样品重新分散到氯仿中或真空干燥进行后续表征。

为了合成Cu2S纳米晶体,将3 mmol的Cu(acac)2加入到三颈烧瓶中的10 mL DDT和20 mL ODE中,然后将混合物加热至200 °C并保持60 分钟。

为了合成 ZnS 纳米晶体,将 3 mmol Zn(acac)2 加入到三颈烧瓶中的 5 mL DDT 和 25 mL ODE 中,然后将混合物加热至 240 °C 并保持 180 min。

为合成CdS纳米晶,将5 mmol Cd(acac)2和30 mL DDT加入三颈烧瓶中,然后将混合物加热至200 °C并保持23 h。

为合成Ag2S纳米晶,在室温下将3 mmol Ag(OAc)和20 mL DDT加入三颈烧瓶中,然后将混合物加热至205 ℃并保持100 min。

三元金属硫化物NCs的合成

为了合成 CdS:Cu(I) 纳米晶体,将 4.5 mmol Cd(acac)2 和 0.5 mmol Cu(acac)2 加入到三颈烧瓶中的 30 mL DDT 中,然后将混合物加热至 200 ° C并保持23 h。

为合成 CuInS2 纳米晶,将 3.1 mmol Cu(acac)2、1.9 mmol In(acac)3、5 mL DDT 和 25 mL ODE 加入三颈烧瓶中,然后将混合物加热至 240 °C 并保持 60 min。

表 1 总结了我们工作中不同产品的所有详细实验条件。

特征化

通过使用加速电压为 100 kV 的透射电子显微镜(TEM;Hitachi-7650)和加速电压为 200 的高分辨率透射电子显微镜(HRTEM;JEM-2010)检查样品的尺寸和形状。千伏。通过使用 Bruker D8 Advance X 射线衍射仪 (XRD) 和 Cu Kα 辐射 (λ =1.54056 Å) 确定所获得产品的晶体结构。使用具有 300 W Al Kα 辐射源的 VG Scientific ESCALab220i-XL X 射线光电子能谱仪 (XPS) 测量样品的化学成分和价态。不同元素的所有结合能都根据 C1s 线在 284.8 eV 处与污染物碳进行校准。采用Shimadzu-UV 3101分光光度计测定样品在氯仿溶液中的紫外-可见吸收光谱,并使用Varian Cary Eclipse荧光分光光度计记录荧光光谱。

结果与讨论

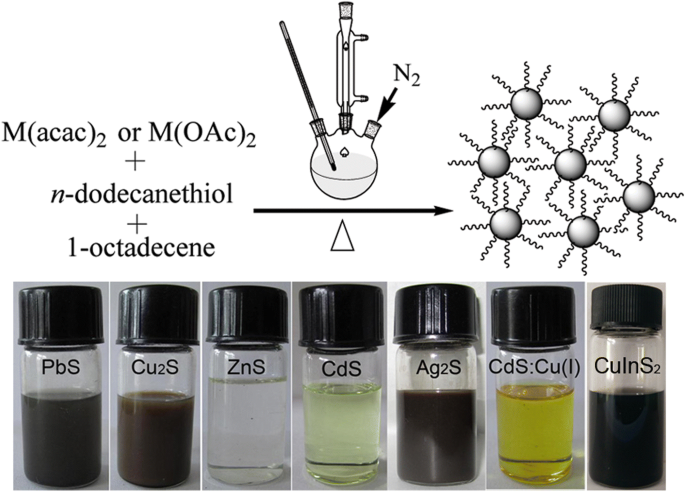

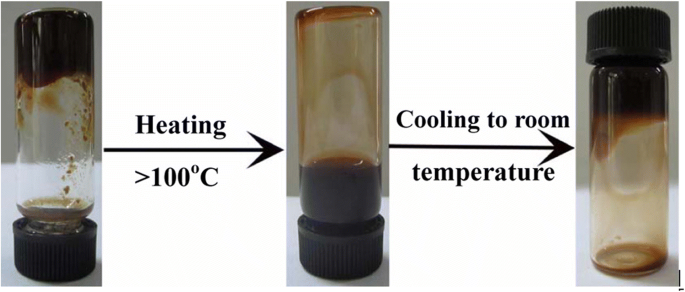

图 1 的上图说明了不同金属硫化物 NC 的一般合成过程示意图。图 1 的下图显示了我们工作中合成的不同产品的氯仿溶液的数码照片。这些样品可以很好地分散在氯仿中形成均匀的胶体溶液,并在室温下呈现不同的颜色。在该一锅反应中,DDT不仅作为硫源,而且作为封端剂和反应介质,甚至在二元和三元金属硫化物NCs的合成中用作还原剂。 ODE 用作反应介质以允许进行反应。通常,在冷却至室温后,从在初始反应阶段提取的等分试样观察到凝胶化现象。当凝胶加热到 100 °C 以上时,凝胶变成流体。出乎意料的是,等分试样在室温下再次变成凝胶。我们以 Cu2S NCs 为例,图 2 给出了在 180 °C 下提取的等分试样的物质状态数字图片。正如之前的报道中所述,在此过程中在相对较低的反应温度下形成了中间体化合物反应,然后分解成核以促进 NC 的生长 [23]。在Cu2S NCs的合成中,随着反应的进行,等分试样的颜色由黄色变为深褐色,在200 ℃反应10 min后凝胶化现象消失,表明凝胶的形成密切相关。与中间化合物。

<图片>

顶部面板,不同无机 NC 合成过程的示意图;下图,不同产品在室温下分散在氯仿溶液中的照片

<图片>

反应初期得到的Cu-硫醇盐化合物的状态变化照片

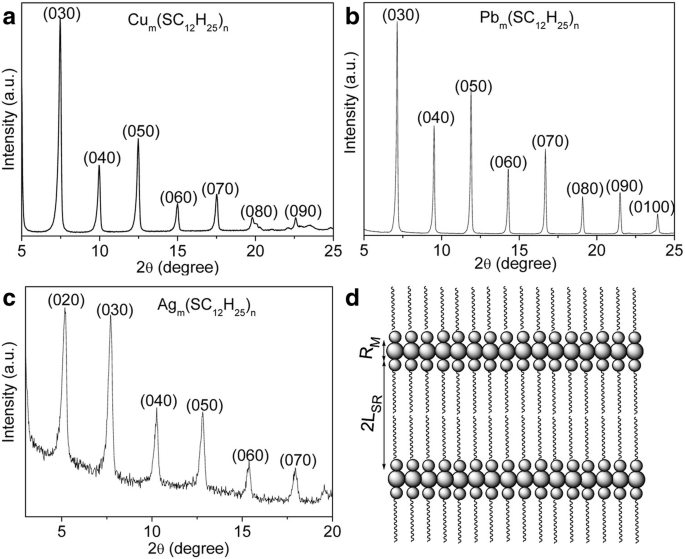

为了进一步研究中间化合物的形成机制和结构,从初始阶段提取了一些代表性样品的等分试样,相应的 XRD 图案分别显示在图 3a-c 中。清晰地观察到一系列窄而尖锐的衍射峰,这可以归因于连续的(0 k0 ) 来自分层结构的反射顺序。根据布拉格定律,三个代表性样品的两个尖锐衍射峰之间的平均层间距计算为大约双层 DDT 分子和一层金属离子。金属硫醇盐化合物的堆叠结构示意图如图 2d 所示。三个样品的计算值和理论值之间存在一些小的差异,可能是由于金属离子直径的差异以及层间界面没有相互渗透造成的。上述结果表明,初始形成的中间体化合物为层状金属硫醇化合物,具有聚合物结构,凝胶化现象可以证明这一点[23]。

<图片>

早期获得的中间体化合物的代表性 XRD 图。 一 Cu-硫醇盐化合物。 b 硫醇铅化合物。 c Ag-硫醇盐化合物。 d 反应初期形成的层状结构示意图

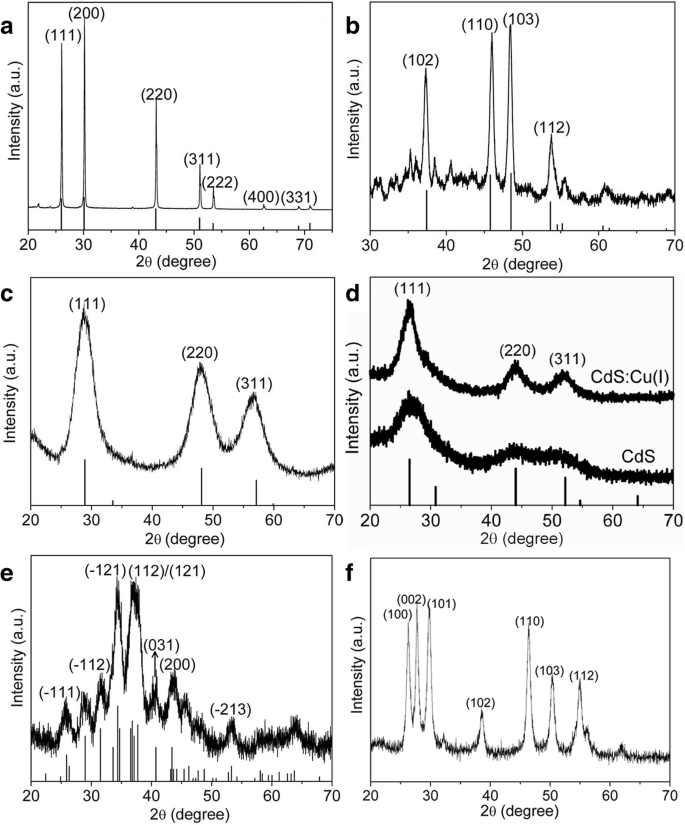

所得产物的晶体结构由XRD图谱证实。图 4 显示了 PbS、Cu2S、ZnS、CdS:Cu(I)、Ag2S 和 CuInS2 NCs 的 XRD 图案。如图 4a 所示,观察到的衍射峰可以归为 PbS (JCPDS 77-0422) 的面心立方 (fcc) 结构,并且图案中不存在其他相。图 4b 中显示的 Cu2S 的 XRD 图案与六方 Cu2S(JCPDS 编号 26-1116)的标准图案一致。对于 ZnS NC(如图 4c 所示),三个主要衍射峰根据块状 ZnS 的标准图案(JCPDS 80-0020)证实了立方闪锌矿结构。 XRD 峰的加宽表明小尺寸的性质。类似地,图 4d 描绘了 CdS 和 CdS:Cu(I) NCs 的 XRD 图案,它们的位置和相对衍射强度与 CdS 的标准图案 (JCPDS 10-0454) 相匹配,表明 CdS: Cu(I) NCs 具有类似于 CdS NCs 的闪锌矿结构。在 CdS 和 CdS:Cu(I) NCs 的 XRD 图中观察到的差异很小,表明 Cu(I) 离子掺入 CdS 晶格对晶体结构几乎没有影响。图 4e 描绘了 Ag2S NCs 的 XRD 图,所有的衍射峰都与单斜晶 Ag2S 的标准图(JCPDS 卡号 14-0072)一致,这表明所获得的样品是纯 Ag2S 相。众所周知,由于还原能力,可以在 DDT 存在下获得 Ag NCs;然而,DDT 的亲核攻击也有助于 Ag2S NCs 的形成,这在我们之前的工作中进行了全面研究。在这项工作的情况下,可以通过在 200 °C 下直接加热纯 DDT 中的 Ag(OAc)而获得纯 Ag2S NC。对于图 4f 中所示的 CuInS2 NC,所有衍射峰都与纤锌矿相匹配。事实上,三元CuInS2 NCs的晶体结构可以通过改变In源和Cu/In前驱体比例来调节[27]。

<图片>

所获得的不同金属硫化物 NC 的 XRD 图案和相应的标准衍射线位于底部。 一 硫化物。 b Cu2S。 c 硫化锌。 d CdS 和 CdS:Cu(I)。 e Ag2S。 f CuInS2

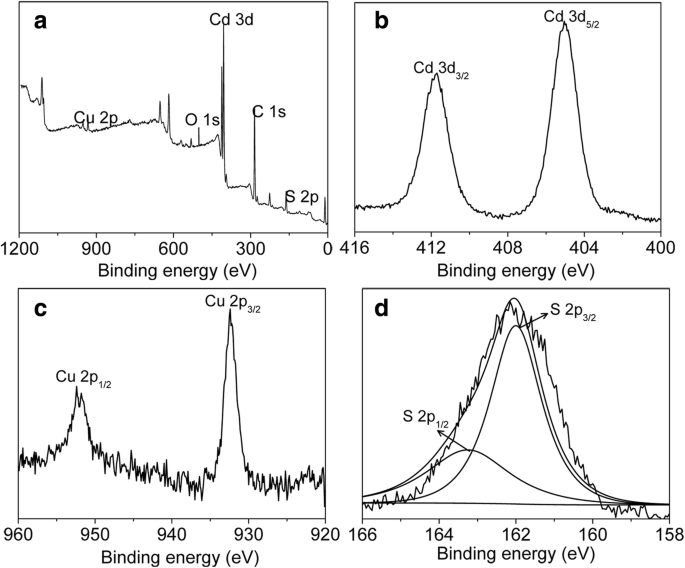

由于Cu离子价态的复杂性,CdS:Cu样品中Cu离子的价态值得研究。 XPS 光谱用于表征样品中 Cu 离子的化学成分和价态,图 5 显示了 CdS:Cu NCs 的 XPS 结果。图 5a 中所示样品的调查 XPS 光谱表明所获得的样品中存在 Cd、S 和 Cu 组分。通过分析图 5c 所示的 Cu 2p 的 XPS 信号,发现两个峰位于 952 eV 和 932.4 eV,分别对应于 Cu 2p1/2 和 Cu 2p3/2 信号。根据之前的报道[23],该结果表明存在+ 1 态的Cu 离子。由于在 942 eV 附近的 Cu 2p3/2 和 Cu 2p1/2 信号之间不存在“震荡”峰,因此可以排除 Cu 离子处于 + 2 状态的可能性 [29]。因此,上述分析支持Cu离子以+ 1态存在于CdS:Cu(I) NCs中。

<图片>

CdS:Cu(I) NCs 的 XPS 光谱。 一 调查频谱。 b cd 3d。 c 铜 2p。 d S 2p

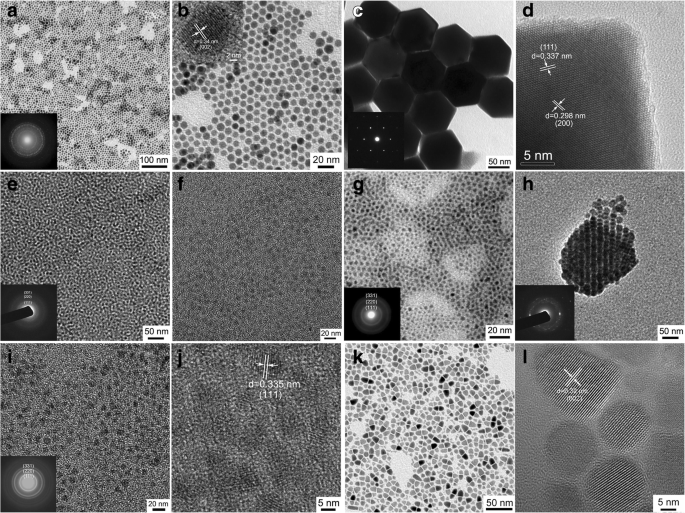

采用 TEM 技术来确定所获得的 NCs 的形态和大小。图 6 显示了 Cu2S、PbS、CdS、ZnS、Ag2S、CdS:Cu(I) 和 CuInS2 NCs 的 TEM 图像。如图 6a、b 所示,所获得的 Cu2S NCs 呈球形,平均直径为 8.0 nm,尺寸分布小于 7%,样品显示出六方密堆积的自组装行为大批。图 6a 插图中描绘的选区电子衍射 (SAED) 图案显示多晶衍射环,可以索引为六方 Cu2S(JCPDS 编号 26-1116),这与 XRD 结果非常一致。在 HRTEM 图像(图 6b 的插图)中可见的清晰晶格条纹证实了它们的良好结晶度,0.34 nm 的面间距对应于六方 Cu2S 相的 (002) 平面。图 6c、d 显示了 PbS NCs 的 TEM 图像。乍一看,NC 的形状是六边形(如图 6c 所示)。然而,事实上,它们是平均直径为 93.6 nm 的八面体的六边形投影。图 6c 插图中描绘的相应 SAED 图案证明了单晶的性质。对于八面体 PbS NCs 的典型 HRTEM 图像,我们可以观察到明显的晶格条纹,面间距为 0.337 和 0.298 nm,分别归因于 fcc PbS 相的(111)和(200)面。图 6e-g 是 CdS 和 ZnS NCs 的 TEM 图像,样品为准球形,平均尺寸小于 5 nm。相应的 SAED 图案证实了它们的立方闪锌矿结构。 Ag2S NCs 的 TEM 图像如图 6h 所示,NCs 呈球形,平均直径约为 7 nm。图 6h 的插图中显示的 SAED 表示多晶衍射环,可以索引到 Ag2S 的单斜结构,这与 XRD 结果一致。图 6i 描绘了 CdS:Cu(I) NCs 的 TEM 图像,形状为准球形,平均尺寸小于 5 nm,插图中显示的 SAED 可以指示纯立方相结构。 CdS:Cu(I) NCs 的 HRTEM 图像(在图 6j 中)显示了解析的晶格条纹,面间距为 0.335 nm,分配给立方结构的 CdS 的 (111) 平面。这些金属硫化物纳米晶体在尺寸和形状上的巨大差异可能是由金属硫醇化合物的不同分解速率引起的。图 6k 显示了三元 CuInS2 NC 的低倍 TEM 图像,并且所有样品都呈现子弹形状。图 6l 中相应的 HRTEM 图像表明晶面间距约为 0.32 nm,与纤锌矿 CuInS2 相中的 (002) 面距一致。

<图片>

收集到的不同产品的 TEM 图像。 一 , b Cu2S。 c , d 硫化物。 e , f 硫化镉。 g 硫化锌。 h Ag2S。 我 , j CdS:Cu(I)。 k , l CuInS2。 a 的插图 , c , e , g , h , 和 i 是相应的 SAED 模式,以及 b 的插图 是对应的HRTEM图像

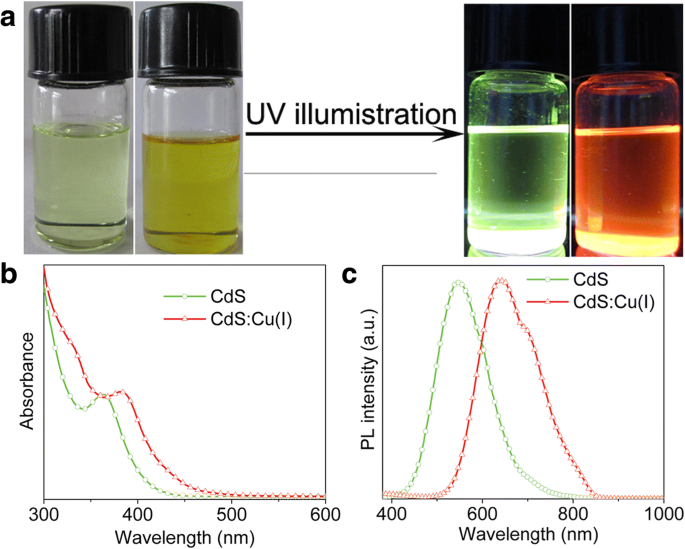

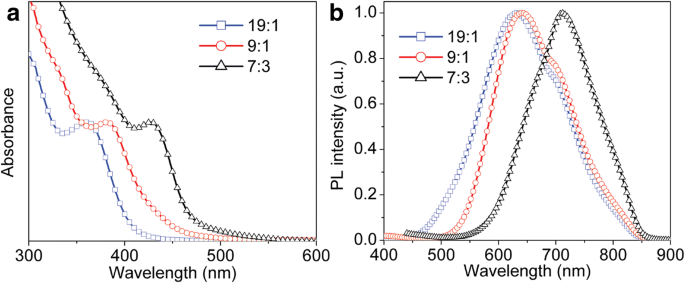

UV-Vis 吸收和荧光发射光谱经常被用来研究半导体 NC 中的量子限制效应。此外,荧光发射光谱还用于探测 NC 中的缺陷或表面陷阱。之前有报道称,使用 DDT 作为硫源的半导体 NC 中引入了一些缺陷 [30, 31]。图 7a 显示了 CdS 和 CdS:Cu(I) NCs 在 365 nm 紫外线照射之前和之后的照片。可以清楚地观察到,CdS NCs 的胶体溶液在紫外线照射下表现出绿色发射,并且相对光致发光量子产率(PLQY)估计约为 10%。 Cu (I) 离子掺杂到 CdS NCs 后,胶体溶液表现出较强的红色发射,这表明 Cu (I) 掺杂到 CdS NCs 中可以有效地调整半导体 NCs 的光学性质。 CdS 和 CdS:Cu(I) NCs 的 UV-Vis 吸收光谱绘制在图 7b 中。 CdS NCs 的吸收光谱在 364 nm 处显示出明显的吸收最大值,比体 CdS 蓝移(带隙为 2.4 eV)。相比之下,CdS:Cu(I) NCs 的最大吸收移至 384 nm,与纯 CdS NCs 相比表现出明显的红移。由于 TEM 结果中 CdS 和 CdS:Cu(I) NCs 的粒径相似,吸收最大值的红移与 NCs 的大小无关,但与掺杂 Cu(I) 离子密切相关CdS NC。 CdS 和 CdS:Cu(I) NCs 的荧光发射光谱如图 7c 所示。 CdS NCs 的荧光发射光谱在 548 nm 处表现出很宽的波段,这归因于被困表面态的发射 [32]。被困表面态的发射可能源于样品的局域表面态,这可能是由缺乏与 S 2− 的结合 由于我们实验中使用了过量的 DDT。对于 CdS:Cu(I) NCs 的荧光发射光谱,观察到最大红光发射波长为 642 nm,估计相对 PLQY 约为 16%,这可归因于 Cu (I) 相关发射到 CdS NCs 导带中的激发电子与来自 Cu 离子 d 轨道的空穴的复合 [33]。 Cu(I) 掺杂水平在 CdS:Cu(I) NCs 的光学性质中起着重要作用,因此通过使用不同的 Cd/Cu 前驱体,例如 7:3、9:1 和 19:1。根据附加文件 1 中显示的 XPS 结果,[Cu]/[Cu + Cd] 的实际百分比可以估计为 12.3%、6.8% 和 2.8%:图 S1,描绘了调查 XPS 光谱和 Cu 2p在不同数量的 Cu 前体存在下合成的 CdS:Cu(I) NCs 的信号。相应的吸收光谱和 PL 光谱如图 8a、b 所示,随着 Cu(I) 掺杂水平的增加,吸收最大值向更长的波长移动(图 8a)。此外,随着 Cu 掺杂水平从 2.8% 增加到 12.3%,在 PL 最大值中也观察到这种红移(图 8b)。需要注意的是,在 Cd/Cu 进料比为 7:3 的情况下合成的 CdS:Cu(I) 的 PL 发射带在 710 nm 处占主导地位,这表明发光主要来自于深度供体-受体复合由于更多的 Cu(I) 离子进入 CdS 核。

<图片>

一 在 365 nm 紫外灯下照射前(左)和照射后(右)的 CdS 和 CdS:Cu(I) 纳米晶体溶液在氯仿中的数字图片。 b 紫外可见光。 c CdS和CdS:Cu(I) NCs的荧光发射光谱,激发波长为350 nm

<图片>

一 吸收。 b 不同Cu掺杂水平的CdS:Cu(I) NCs的PL光谱,激发波长为350 nm

结论

总之,我们报道了一种简单而通用的一锅法合成二元和三元金属硫化物 NCs,包括 Cu2S、PbS、ZnS、CdS、Ag2S、CdS:Cu(I)和 CuInS2,其中没有预合成有机金属前体被要求。在该反应中,层状金属硫醇盐化合物在早期形成,有效地作为促进NCs生长的前驱体。产品的尺寸和形状可以很容易地控制。重要的是,通过这种一锅法成功合成了高红光 CdS:Cu(I),这大大降低了操作复杂性,并提供了一种制备掺杂 NCs 的替代方法。我们相信,这种多功能且简单的一锅法将为合成其他三元或多元金属硫化物 NC 开辟一种新方法。更重要的是,使用该方法合成的不同NCs表现出不同的吸收区域并具有不同的光致发光特性,使其成为光伏器件和发光器件的良好候选者。

缩写

- 滴滴涕:

-

n -十二烷硫醇

- HRTEM:

-

高分辨透射电子显微镜

- NC:

-

纳米晶

- ODE:

-

1-十八碳烯

- PL QY:

-

光致发光量子产率

- TEM:

-

透射电子显微镜

- XPS:

-

X射线光电子能谱仪

- XRD:

-

X射线衍射仪

纳米材料