基于线性可变光学滤波器和热电堆探测器阵列的混合气体 CH4/CO2/CO 检测

摘要

本文介绍了中红外 (MIR) 线性可变光学滤波器 (LVOF) 和热电堆检测器的设计、制造和表征,这些检测器将用于 CH4/CO2/CO 测量的小型混合气体检测器。 LVOF 设计为锥形腔法布里-珀罗滤光片,可将 MIR 连续光谱转换为多个峰值波长呈线性变化的窄带通光谱。采用多层介电结构制作锥形腔两侧的布拉格反射器以及结合带外抑制功能的减反射膜。非制冷热电堆探测器采用微机电系统技术设计和制造为多热电偶悬挂结构。实验上,LVOF 在 2.3~5 μm 的波长范围内表现出 400 nm 的平均半峰全宽和 70% 的平均峰值透射率。热电堆探测器在室温条件下表现出146 μV/°C的响应度。证明该检测器可以实现对CH4/CO2/CO混合气体的定量和鉴别。

介绍

气体传感器在许多工业和现实生活应用中都有很大的需求。在许多此类应用中,必须在不同位置以最少的维护在很长一段时间内同时监测多种气体 [1]。以天然气为例,它含有大量甲烷(CH4)和少量各种烃类气体(如Cx)的混合物。 嗨y ),已成为主要的能源。然而,当天然气公开燃烧时,已发现使用天然气会增加人类健康和环境的风险。它会产生大量的水蒸气和多种化合物的混合物,例如氮氧化物 (N2O)、二氧化碳 (CO2),甚至是一氧化碳 (CO) 和天然气不完全燃烧产生的烟雾 [2]。天然气排放的一些有毒化学物质不仅对居民有害,泄漏的天然气还会引起爆炸。在过去的几十年里,对天然气及其燃烧产物的安全监测的需求不断增加,导致对小型化混合气体探测器的大量需求[3]。气体检测仪的小型化可以带来低成本和大规模的制造工艺以及低功耗。同时,它也可能导致分析能力下降或多参数测量的灵活性降低。

基于化学电阻气敏材料(如金属氧化物半导体(MOS)、聚合物、碳纳米管(CNT)和吸湿材料)的气体探测器因其体积小、成本低而得到广泛的开发和应用,但它并不令人满意,因为每个检测器仅检测一种类型的气体,并提供有关气体浓度的定性信息 [4,5,6,7]。此外,高工作温度和短期后校准和重新调整的要求限制了它们的应用并增加了维护成本[7]。由于这些原因,已经开发了一些气体分析技术来制造小型化混合气体传感器。近几十年来,基于微机电系统 (MEMS) 技术的微型气相色谱 (μGC) 取得了重大进展 [8]。 μGC 系统是多个 MEMS 设备(例如,进样器、分离柱、气体检测器、微型阀和微型泵)的混合集成,可以对复杂的气体混合物进行准确分析 [9, 10]。然而,截至目前,用于现场分析的手持式μGC仪器仍未商用[8]。光学传感技术是另一种气体测量的替代解决方案 [11, 12]。傅里叶变换红外 (FTIR) 光谱仪就是一个很好的例子,它可以通过分析红外区域的特定光谱响应来测量混合气体。然而,FTIR光谱仪通常是体积庞大的仪器,由于成本高且缺乏便携性,不适合用于气体监测。基于 MEMS 的扫描镜(迈克尔逊干涉仪)是最近出现的用于小型化 FTIR 光谱仪的解决方案,它能够在近红外 (NIR) 或中红外 (MIR) 波段提供一组连续变化的波长 [13,14 ,15,16]。然而,使用快速响应的 IR 激光器和探测器(例如,冷却的 PbSe 或 HgCdTe 光电导探测器)将增加光谱仪的成本和系统尺寸 [15]。另一种基于红外吸收光谱技术的有效混合气体测量方法是非色散红外 (NDIR) 气体检测,它可以通过使用多个红外滤光片通道或使用单个气体通道和旋转多滤光片斩波系统来实现 [17] .毫无疑问,这两种技术都将不可避免地导致探测器尺寸和成本的增加。由于这些原因,许多微光学器件已被用于构建小型化 NDIR 多气体传感器,例如基于 MEMS 的法布里-珀罗 (FP) 滤波器 [18, 19]、光子晶体滤波器 [20, 21] 和线性可变光学滤波器(LVOF)[22, 23]

在这项工作中,使用 MIR 线性可变光学滤波器 (LVOF) 和基于 MEMS 的非制冷热电堆探测器阵列制造了基于 NDIR 气体检测机制的小型混合气体(例如 CH4/CO2/CO)探测器。分别详细介绍了微器件和集成气体探测器的设计、制造和表征。这些微型器件的使用使得多个气体检测器的紧凑集成,与传统的气体检测器相比,具有显着的体积小、使用光源、气室和数据处理元件的低成本和低功耗的优势。传统NDIR气体探测器。

设计和实验方法

LVOF 的设计与制作

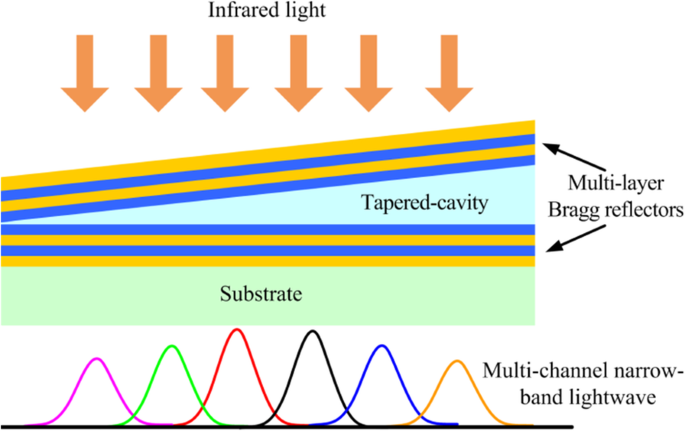

如图 1 所示,LVOF 设计为 F-P 型滤波器,由锥形腔、分别在锥形腔两侧制作的两个布拉格反射器和基板组成。腔体和顶部反射器沿 LVOF 的长度以线性可变厚度连续变细,从而形成 F-P 型滤波器阵列结构,其中无数窄通带滤波器并排放置在基板上。当 MIR 光入射到 F-P 型滤光器的线性阵列时,透射光根据每个 F-P 腔的宽度进行带通滤波,从而根据沿 LVOF 长度的空间位置进行带通滤波 [18]。每个 F-P 腔的厚度将决定相应滤光片位置处透射光的波长。我们专注于 2.3~5.0 μm 的 MIR 波段来设计 LVOF 配置,其中大部分特征气体吸收峰(例如,CO2、CO、N2O 和 Cx 嗨y ) 与室内空气质量和一般工业环境相关的集中。材料选择对于在目标波长实现高透射率的滤光片设计非常重要。通常,使用金属层的反射膜在红外波段具有较高的吸收率,这会导致滤光片的峰值透射率约为15%~30%。相比之下,使用多层电介质的反射器能够在滤光片中产生更高的峰值透射率,例如在中红外波段为 60~70%。本工作考虑采用全介电多层结构制备LVOF反射器。

<图片>

LVOF结构工作原理示意图

锥形腔两侧的反射器设计为布拉格反射器,由高低折射率材料交替层组成。多层结构和高折射率对比度可有效提高布拉格反射器的反射率。 LVOF 的透射率 (T ) 可以通过 [22] 计算:

$$ T=\frac{T_0}{1+F{\left(\sin \theta \right)}^2}, $$ (1)与

$$ {T}_0=\frac{\left(1-{R}_1\right)\left(1-{R}_2\right)}{{\left(1-\sqrt{R_1{R}_2 }\right)}^2},\kern0.5em $$ (2) $$ F=\frac{4\sqrt{R_1{R}_2}}{{\left(1-\sqrt{R_1{R} _2}\right)}^2}, $$ (3)和

$$ \theta =\frac{1}{2}\left({\varphi}_1+{\varphi}_2-2\delta \right) $$ (4)其中 R 1 和 R 图 2 分别为锥形腔体上部和下部布拉格反射器的反射率。 φ 1 和 φ 图 2 分别是上侧和下侧布拉格反射器中反射光的相位变化。 δ 是光的相变,由腔层d的厚度引起 .由于入射光垂直(垂直)于基板,δ 满足以下等式:

$$ 2\delta =2 knd=2\frac{2\pi }{\lambda } nd $$ (5)其中 n 是腔层的折射率。对于多层布喇格反射器,多层介质膜的反射率和相变可由下式计算:

$$ R=\left(\frac{N_0-Y}{N_0+Y}\right)\;{\left(\frac{N_0-Y}{N_0+Y}\right)}^{\ast } $ $ (6) $$ \varphi =\mathrm{atan}\left[\frac{i{N}_0\left(Y-{Y}^{\ast}\right)}{{N_0}^2-Y {Y}^{\ast }}\right] $$ (7)其中 N 0 是入射介电层的折射率,Y 是多层介质膜的导纳,可以表示为Y =C /B .利用矩阵法,多层介质膜的特征矩阵可表示为:

$$ \left[\begin{array}{c}\mathrm{B}\\ {}C\end{array}\right]=\prod \limits_{j=1}^k\left[\begin{array }{cc}\cos {\delta}_j&\frac{i}{\eta_j}\mathit{\sin}{\delta}_j\\ {}i{\eta}_j\mathit{\sin}{\delta }_j&\cos {\delta}_j\end{array}\right]\left[\begin{array}{c}1\\ {}{\eta}_{k+1}\end{array}\right ] $$ (8)其中,η j 和 δ j 是 j 的导纳和相变 第介电层,分别。 η j =N j 和 δ j =2π N j d j /λ .峰值波长 (λ 0 ) 的最大透射率可以通过以下方式计算:

$$ {\displaystyle \begin{array}{l}{\theta}_0=\frac{1}{2}\left({\varphi}_1+{\varphi}_2-2\delta \right)=\kern0 .4em \frac{1}{2}\left({\varphi}_1+{\varphi}_2-2\frac{2\pi }{\lambda } nd\right)\\ {}\kern0.3em =\ kern0.4em - k\pi \kern0.50em \left(\ k=0,1,2,\dots ..\right)\end{array}} $$ (9) $$ {\uplambda}_0=\压裂{2\mathrm{nd}}{k+\left[\frac{\varphi_1+{\varphi}_2}{2\pi}\right]}=\frac{2 nd}{m} $$ (10)其中 m =k + (φ 1 + φ 2)/2π。从方程。 (10)可知,峰值波长与腔体厚度呈线性关系。

本研究选用Si和SiO2作为高、低折射率材料,用SiO2制作锥形腔。 Si用作衬底材料。这些材料在中红外波段是透明的,并且在制造过程中与 MEMS 兼容。 Si和SiO2的折射率在2.3~5.0 μm的波长范围内分别为3.43和1.42。 LVOF 的层结构设计为 Si/(LH ) n (xL )(HL ) n H /Air,其中 H 和 L 分别代表高、低折射率层,n 是 LH 的数量 对,和 x 是腔体厚度的变化因子。需要说明的是,当反射器的最外层使用高折射率的Si材料时,反射器将获得最大的反射率。

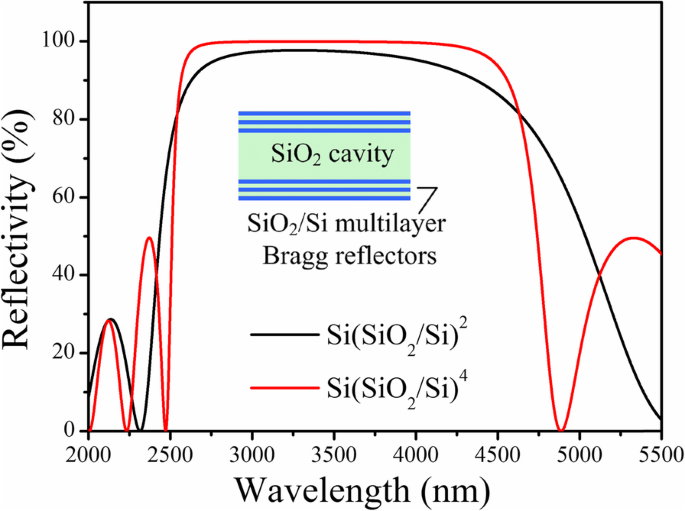

基于方程。 (6, 7, 8),布拉格反射器的反射率可以使用 MATLAB® 软件计算。 Si/SiO2层的最佳设计厚度可参考表1。图2显示了具有2对和4对Si/SiO2层的布拉格反射器的模拟反射率的比较。可以看出,4对结构与2对结构相比反射率略高,反射带的截止边缘更锐利,4对结构也比2对结构表现出更多的带外传输阶数。从图 2 可以看出,使用 2 对 Si/SiO2 层的布拉格反射器具有更宽的反射带,能够实现 2.3~5 μm 的 MIR 波段覆盖。

<图片>

2对和4对Si/SiO2层布拉格反射器的模拟反射光谱比较

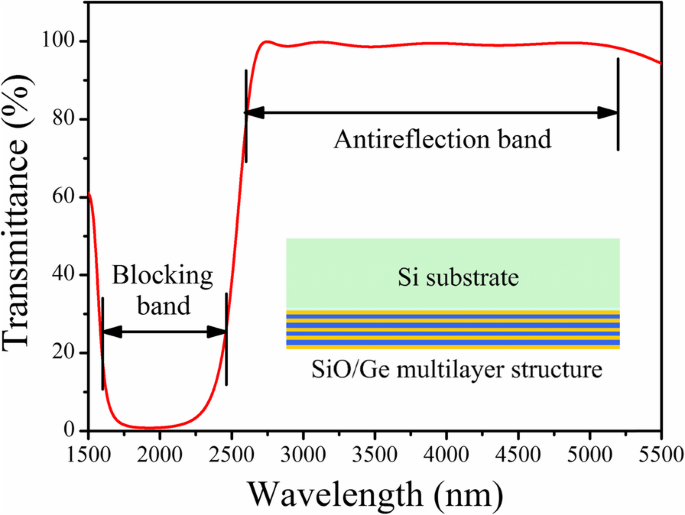

为了消除LVOF的带外传输阶数的影响,通常使用带外阻塞滤波器来拒绝LVOF的其他带外传输阶数。如参考文献 [22] 所示,使用多层 Si/SiO2 结构的带外阻塞滤波器放置在锥形布拉格反射器的顶部。在这项工作中,我们在硅衬底的背面设计了一种全介电多层结构,以实现抗反射和带外抑制的功能。考虑到高红外透明度和优异机械强度的要求,选择Ge/SiO多层结构来制备抗反射膜。 Ge具有4.2的高折射率和1.7~23 μm的IR波段高透射率,而SiO具有1.9的低折射率和0.4~9 μm的IR波段高透射率。图3显示了具有带外阻挡和抗反射功能的Ge/SiO多层结构的模拟透射光谱。注意到Ge/SiO多层结构每层的厚度也参考表1。可以发现多层结构在1.6~2.5 μm的波长范围内有明显的阻挡带,可以有效地抑制了 LVOF 在短波长区域的传输阶数。同时,以Si为入射介质,多层结构在2.5~5 μm范围内也表现出完美的减反射带,平均透射率不低于0.95。

<图片>

兼具1.6~2.5 μm带外抑制和2.5~5 μm抗反射功能的Ge/SiO多层结构模拟透射光谱

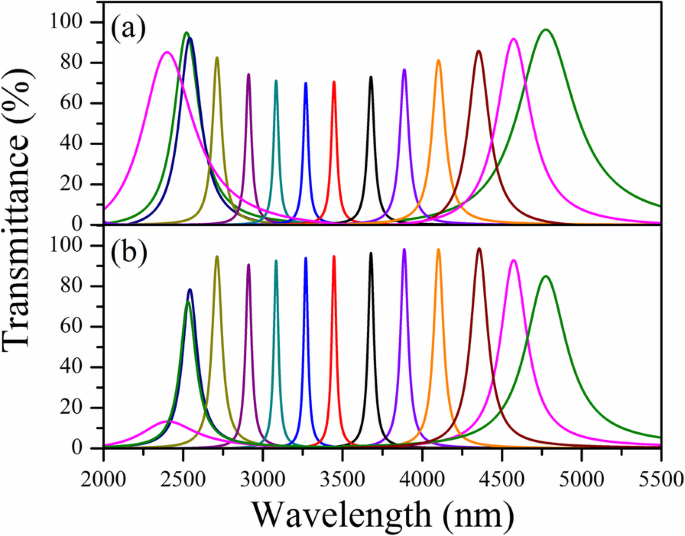

根据目标气体的吸收峰,将SiO2腔体的厚度设计为在843~1908 nm之间线性变化,并专门设计了12个滤光通道,对应中心波长为2.55~4.80 nm。图 4 显示了没有和有 Ge/SiO 多层结构的 LVOF 的模拟透射光谱的比较。从图 4 可以看出,与没有 Ge/SiO 多层结构的 LVOF 相比,具有 Ge/SiO 多层结构的 LVOF 在每个传输峰中表现出更窄的半峰全宽(FWHM)。除了 λ 的设计峰的透射率降低 p =2.55 μm 和 λ p =4.8 μm,当使用 Ge/SiO 多层结构时,所有其他峰的透射率明显提高。此外,还发现在 4.60 μm 和 4.80 μm 的两个峰值在短波长区域都有相应的共模,例如 λ 4.6 =2.36 μm 和 λ 4.8 =2.5 μm(见图 4(a)),当使用不同的 k 时,这可以由方程(10)解释 相同厚度的 F-P 腔的值。由于短波长区的阻带设计,2.36 μm处的峰明显减弱,如图4(b)所示。

<图片>

没有 (a 的 LVOF 模拟透射光谱的比较 ) 和 (b ) Ge/SiO多层结构

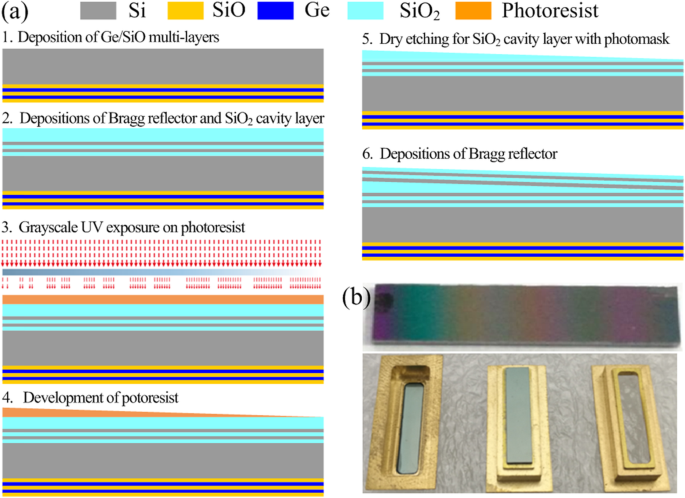

图 5a 显示了 LVOF 的制造工艺流程。 LVOF 的制造参数遵循最佳设计参数,如表 1 所示。首先,Ge/SiO 多层结构沉积在硅片背面(见图 5a-1)。接下来,在硅片的正面沉积Si/SiO2多层结构以形成布拉格反射器1,然后在布拉格反射器1上沉积SiO2腔层(见图5a-2)。第三步,在空腔层上均匀旋涂光刻胶,然后使用UV透射强度沿LVOF长度由低(暗)到高(亮)线性变化的特殊灰度光掩模对光刻胶进行曝光(见图5a-3)。这种特殊的光掩模可以使抗蚀剂的交联厚度沿LVOF的长度线性变化。第四步是将光刻胶显影形成楔形结构,然后采用热回流工艺使楔形结构表面光滑(见图5a-4)。接下来,通过干蚀刻将锥形光刻胶结构转移到下面的 SiO2 腔层(见图 5a-5)。最后,在锥形腔层上沉积具有 Si/SiO2 多层的布拉格反射器 2(见图 5a-6)。图5b为实际LVOF及其封装结构照片。

<图片>

一 基于 MEMS 的制造工艺流程。 b 实际LVOF及其封装结构照片

红外热电堆探测器的设计和制造

热电堆探测器在红外气体探测应用中具有多种优势。首先,它不需要电源,因此它可以抑制对电源的噪声电压。其次,由于流经热电堆检测器的电流很小,驱动电流引起的低频噪声(1/f噪声)也可以忽略不计。最后,热电堆检测器可以在没有任何斩波器的情况下使用来检测红外直流和交流辐射 [24]。相比之下,热释电红外探测器比热电堆探测器具有更高的响应度和信噪比 (SNR),但它们需要一个斩波器来探测入射辐射。这将导致探测器尺寸的增加以及应用成本的增加。因此,热电堆探测器更适合低成本、小型化的气体探测器的应用。

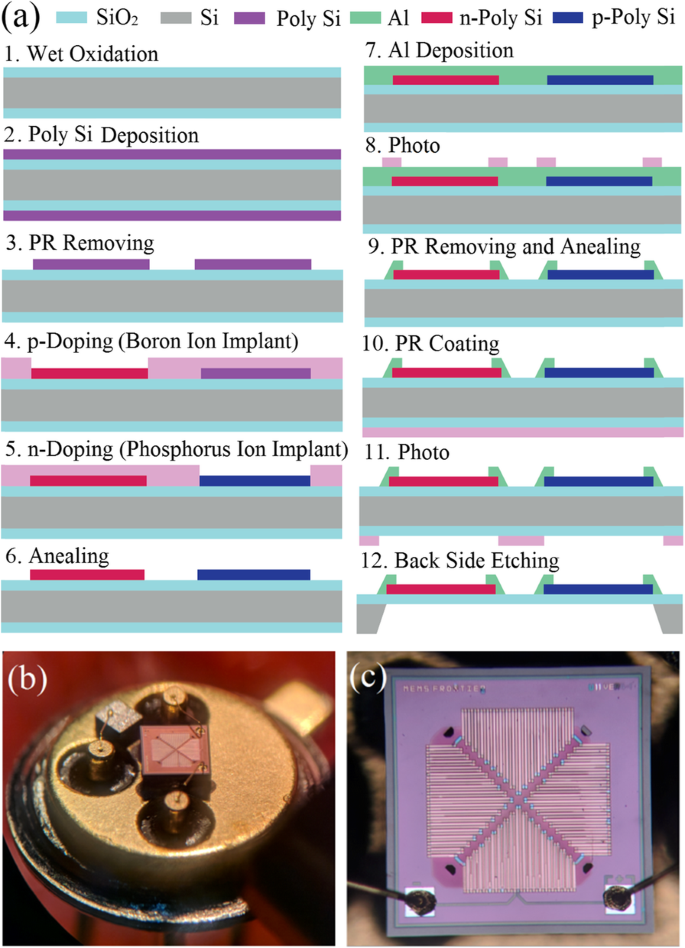

在这项工作中,热电堆探测器被设计为通过串联多对热电偶元件以形成紧凑的结构来产生放大的塞贝克电压。热电堆芯片的尺寸设计为1.1 mm(长)×1.1 mm(宽),有效尺寸为0.35 mm×0.35 mm。图 6a 显示了基于 MEMS 的热电堆探测器的制造工艺流程。首先,采用热氧化技术在硅片上生成厚度为0.6 μm的SiO2层(见图6a-1),然后在SiO2层上沉积厚度为0.5 μm的多晶硅(poly-Si)(见图 6a-2)。接下来,通过光刻和 RIE 技术构造多晶硅以形成热电偶梁(见图 6a-3)。按照上述步骤,硼被注入 45 keV 和 5.5 × 10 15 cm −2 实现p 型多晶硅和磷以 40 keV 和 7 × 10 15 注入 cm −2 实现n 型多晶硅(见图 6a-4 和 -5),然后在 1000 °C 下进行后退火(见图 6a-6)30 分钟。下一步,在器件层的顶部沉积并图案化铝(Al)薄膜以定义热电偶和焊盘的电连接(见图6a-7和-8),然后在400 °C下进行金属化退火工艺进行 30 分钟以实现掺杂多晶硅和铝之间的欧姆接触(见图 6a-9)。最后,使用硅片背面的 DIRE 使用硅蚀刻工艺形成活性膜(见图 6a-10、-11 和 -12)。图6b为封装在插座中的基于MEMS的热电堆芯片的照片,图6c为热电堆芯片的放大图。

<图片>

一 基于MEMS的热电堆探测器的制作工艺流程。 b 封装在插座中的基于 MEMS 的热电堆芯片的照片。 c 热电堆芯片放大图

微型混合气体探测器的设计与制造

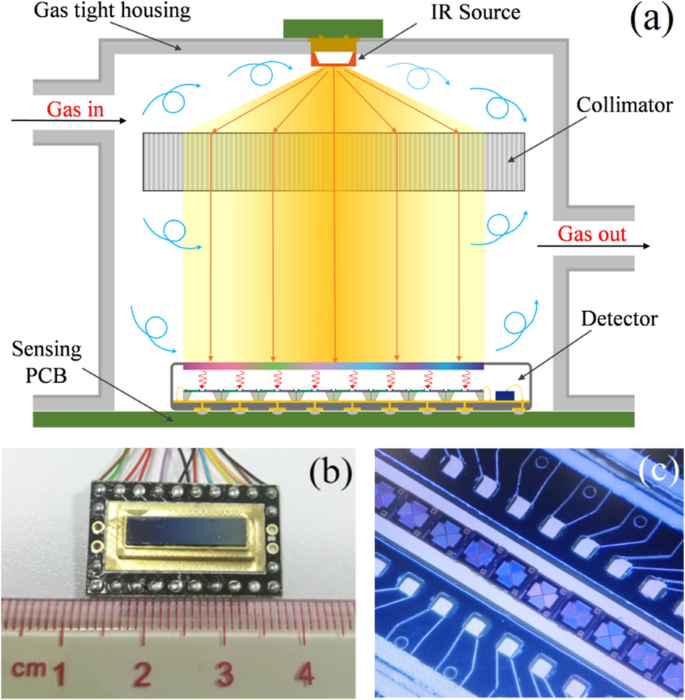

图7a为混合气体检测仪工作原理示意图。混合气体检测器由 IR 源、准直器、气室和基于 LVOF 的集成光谱仪组成。红外光源发出的红外光由准直器对准,然后入射到 LVOF 上。结果,连续的红外光谱被转换成多个离散的窄带通光谱,分别对应每个具有线性变化峰值波长的滤波器通道。将热电堆探测器的线性阵列放置在 LVOF 下方,以将来自不同过滤器通道的入射光能转换为电信号。 LVOF 和热电堆探测器阵列的紧凑集成构成了基于 LVOF 的小型化光谱仪。与传统的NDIR气体相比,小型化的混合气体探测器在减少多气体探测器的整体尺寸以及通过使用光源、气室和数据处理元件降低制造成本和功耗方面具有显着优势。检测器。

<图片>

一 小型化混合气体检测仪工作原理示意图。 b 基于 LVOF 的小型化光谱仪的照片。 c 封装在插座中的热电堆芯片阵列

图 7 b 和 c 分别显示了基于 LVOF 的小型化光谱仪和封装在插座中的热电堆芯片阵列的照片。总共12个热电堆芯片集成为线性阵列并并排安装在插座中,其上方是LVOF窗口。这种设计将在 2.3 到 5.0 μm 的 IR 波长范围内工作,在 16 mm 上具有~156 nm/mm 的出色线性相关性。通过控制开关阵列对每个热电堆芯片的数据进行扫描读取和处理,可以分别检测混合气体中每种气体的浓度。

结果与讨论

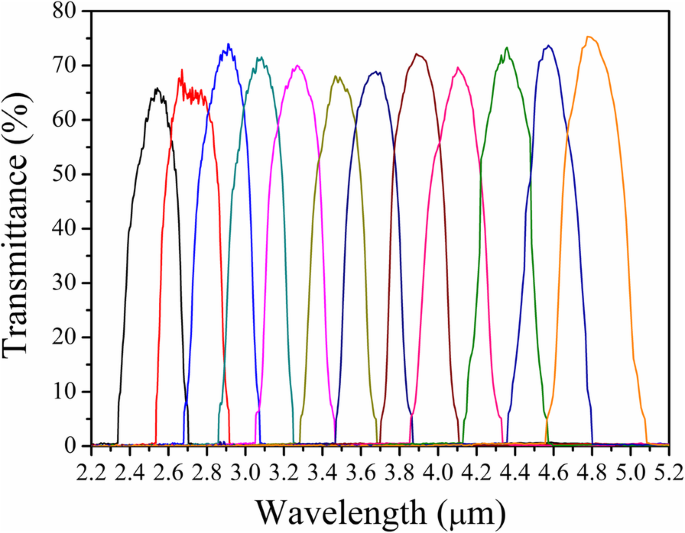

为了测量制造的 LVOF 的光学响应,应该在过滤器通道的每个位置点通过其长度方向扫描 LVOF。使用商用FTIR光谱仪通过微点测试方法获得LVOF的透射光谱。 LVOF 被放置在样品夹具中,并移动通过具有 350 μm 光学孔径的狭缝板。从起始位置沿 LVOF 长度 1.25 mm 处以 1.1 mm(热电堆探测器的宽度)的间隔采集采样点。总共测量了 12 个采样点以覆盖从 2.3 到 5.0 μm 的 MIR 波长范围。对于每个光谱,平均 50 次扫描以增加 SNR。图 8 显示了 LVOF 的光谱响应。可以看出,透射峰的波长随测试位置的变化呈线性变化。 LVOF的平均半高宽为~400 nm,峰平均透光率接近~70%,截止透光率≤0.5%。

<图片>

测得的 LVOF 光谱响应

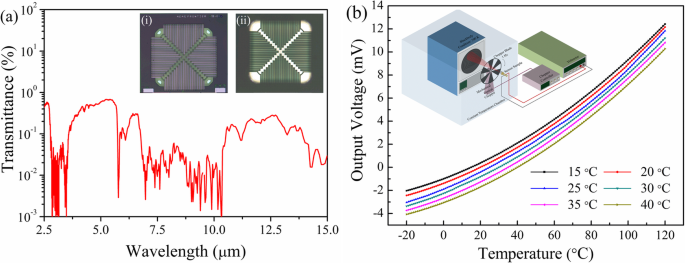

热电堆探测器的光谱响应,如图 9a 所示,使用与 LVOF 相同的测量方法和设置进行测量。可以看出,活性膜(见图 9a 的插图)在 2.5~15 μm 内具有非常低的透射率(≤ 1.0%)。这意味着该波段的红外能量可以被重掺杂多晶硅完全吸收并转化为热能。热电堆探测器的特征是由红外源、电压表、斩波器和恒温室组成的测量装置(参见图 9b 的插图)。使用标准黑体作为红外光源对探测器进行校准,可根据测量需要准确控制黑体温度。图9b显示了不同环境温度下热电堆探测器的热电特性。结果表明,热电堆探测器具有 146 μV/°C (T Blackbody =100 °C) 室温条件下。

<图片>

一 热电堆探测器的光谱响应。插图是热电堆芯片的 (i) 正面和 (ii) 背面的光学显微照片。 b 不同环境温度下热电堆探测器的热电特性。插图为测量装置示意图

为了验证混合气体检测器的气体分析能力,选择了一些吸收峰强且宽的标准气体作为被测气体。我们实验中使用的气体的特征吸收峰分别为 CH4/~3.3 μm、CO2/~4.3 μm 和 CO/~4.6 μm。分别测量了不同浓度的单一气体和不同混合比的混合气体。通过质量流量计控制进出气室的气体流量,并使用一些商用标准气体检测仪校准气体浓度。

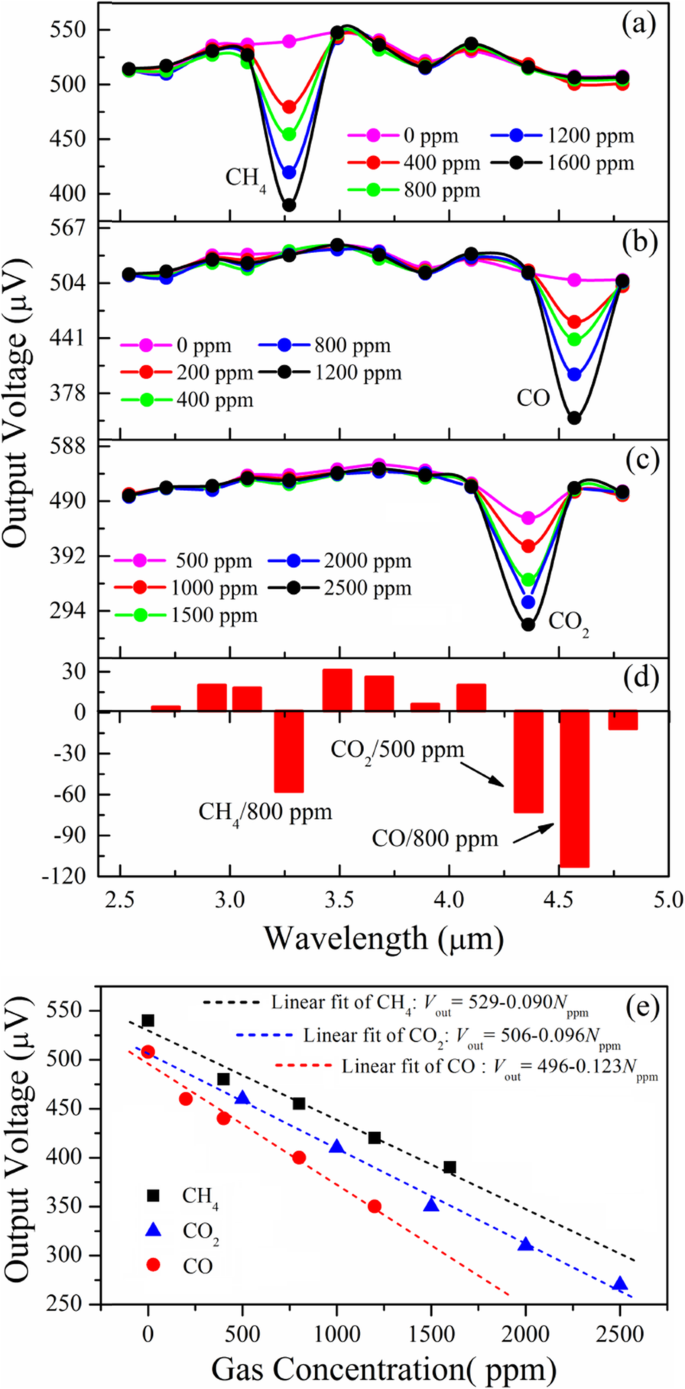

图 10 显示了三种气体及其混合物在不同浓度下的光谱响应。在第 5 个(见图 10(a))、第 11 个(见图 10(b))和第 10 个(见图 10(c))滤光通道中发现了 IR 增强的吸收,对应于分别为 CH4、CO 和 CO2。图 10 (e) 展示了输出电压对气体浓度的依赖性。通过对CH4、CO2和CO的实验数据进行最佳线性拟合,得到拟合方程。决定系数 (R 2 ),通常用作拟合优度,对于 CH4、CO2 和 CO,分别达到 0.968、0.991 和 0.969。可以看出,输出电压随气体浓度的变化呈线性变化。测得 CH4、CO2 和 CO 的灵敏度分别为 - 0.090 μV/ppm、-0.096 μV/ppm 和 - 0.123 μV/ppm。根据目前的结构和装置参数,气体检测范围约为50~3000 ppm。接着,测定基于CH4/800 ppm、CO2/500 ppm、CO/800 ppm的浓度的混合气体。通过将输出电压归一化为中心波长为 2.55 μm 的滤波器通道参考电压,在光谱响应直方图中发现了三个明显的光谱吸收柱,分别对应 CH4、CO2 和 CO 的特征(见图 5d),验证了混合气体检测的应用可行性。值得注意的是,在目前的气室设计结构中,较短的光路长度和较低的阵列像素限制了气体检测的最小浓度以及可测量的气体数量。同时,一些吸收峰中结构精细的气体也无法识别。

<图片>

CH4 的光谱响应 (a ), CO (b ) 和 CO2 (c ) 不同浓度;基于 CH4/800 ppm、CO2/500 ppm 和 CO/800 ppm 的混合气体光谱响应直方图 (d );输出电压对气体浓度的线性依赖性 (e )

结论

总之,分别介绍了 MIR LVOF 和基于 MEMS 的红外热电堆探测器的设计、制造和表征。 LVOF 被设计为 F-P 型谐振器的线性阵列,将 MIR 连续光谱转换为多个窄带通光谱,分别对应每个具有线性变化峰值波长的滤波器通道。在SiO2锥形腔两侧采用Si/SiO2多层结构制作布拉格反射器,在Si衬底背面采用Ge/SiO多层结构实现抗反射和外反射功能。带外抑制。基于MEMS的热电堆探测器的设计和制造通过连接多对p来产生放大的塞贝克电压 - 和 n -poly-Si/Al 热电偶元件串联以形成紧凑的结构。 LVOF 安装在基于 MEMS 的热电堆探测器线性阵列上方,形成一个小型化的 MIR 光谱仪,可用于检测混合气体,并通过 CH4/CO2/CO 混合气体的定量和鉴定进行实验验证。

数据和材料的可用性

本研究期间生成或分析的所有数据均包含在这篇已发表的文章中。

缩写

- LVOF:

-

线性可变光学滤波器

- NDIR:

-

Non-dispersive infrared

- F-P:

-

Fabry-Pérot

- 近红外:

-

Near-IR

- MIR:

-

Middle-IR

- FTIR:

-

傅里叶变换红外

- GC:

-

气相色谱

- MEMS:

-

Micro-Electro Mechanical Systems

- MOSs:

-

Metal-oxide semiconductors

- CNTs:

-

Carbon nanotubes

- N2O:

-

Nitrogen oxides

- CO2:

-

二氧化碳

- CO:

-

一氧化碳

- CH4:

-

Methane

- FWHM:

-

Full-width-at-half-maximum

- 信噪比:

-

信噪比

纳米材料

- H2/NH3 混合气体中基于 GaN 的多量子阱的原子重排以改善结构和光学性能

- 垂直电场对 ML-GaS 的电子和光学各向异性特性的调制

- 小型硒纳米晶体和纳米棒的简便合成和光学特性

- 基于光子晶体的混合液晶电池中增强的非线性光学效应

- 小型化可拉伸和高速线性超级电容器

- 基于空心多孔氧化镍的灵敏非酶电化学葡萄糖检测

- 基于 SnO2-TiO2 Nanomace 阵列的高性能自供电紫外检测器

- 基于生物羟基磷灰石的含锶微晶玻璃复合材料的开发和表征

- 多金属 PdAuAg 和 PdAg 合金纳米结构的形态和光学特性的调制

- 近红外和蓝光波长的片上光学相控阵技术

- 发电行业的气体和火焰安全方法

- 气体检测和连接平台:MSA 的未来安全技术