通过面内电流和热处理改善过滤、剥离石墨片的晶体和电性能

摘要

我们报告了一种基于过滤的剥落石墨薄片的加热和电流处理来制造高导电率石墨片的方法。这种处理结合了加热 (~ 900 °C) 和面内电流 (550 A·cm −2 ) 通过减少晶体缺陷来提高导电性。该过程仅需要 1 分钟的处理时间,导致电导率增加 2.1 倍(从 1088 ± 72 到 2275 ± 50 S·cm -1 )。拉曼光谱和 X 射线衍射的结构表征表明,电导率的提高源于结晶度提高 30 倍(拉曼 G/D 比从 2.8 增加到 85.3),没有其他可观察到的结构转变。值得注意的是,这种处理被发现在宏观(10 mm)片材表面上均匀作用,表明它正在开发应用,例如用于能量产生和存储以及电磁屏蔽的电极,以及开发大型材料的潜力。规模处理技术。

介绍

由于其柔韧性、重量和环境耐受性,先进的碳材料比用于板材的许多金属具有优势。这些使用碳纳米管或石墨的薄片(也称为薄膜)已被证明可用于柔性电子产品、传感器和电磁屏蔽的多种应用 [1,2,3,4,5,6,7,8,9, 10,11]。高电导率是另一个已被研究的领域,可以提高应用中的性能,例如射频、微波无源元件和膜 [10,11,12]。之前有几个研究小组报道了石墨基片材或薄膜的制造,这些片材或薄膜在 100–10,000 S·cm -1 范围内具有优异的导电性 使用范围从石墨剥离或聚合物热解的方法 [12,13,14,15,16,17,18,19,20]。例如,Ohnishi 等人。证明了直接通过芳香族聚合物在 3000 °C 下热解制备石墨薄膜,其电导率为 10,000 S·cm -1 [21]。此外,宋等人。证明了通过结合聚合物前驱体的高温处理和压延来制备用于柔性射频 (RF) 天线的石墨薄膜,其电导率为 11,000 S·cm -1 [12]。形成鲜明对比的是,Behabtu 等人。报道了通过从剥离的石墨粉中真空过滤少量层状石墨烯制备石墨片,其电导率为 1100 S·cm -1 [22]。此外,Lotya 等人。报道了剥离石墨薄膜(厚度 30 nm)的电导率从 0.35 提高到 15 S·cm -1 通过在氩气 (Ar)/N2 中在 250 °C 下对剥离的片材退火 2 小时 [23]。王等人。证明大面积、导电和柔性的还原氧化石墨烯 (RGO) 膜的电导率从 57.3 提高到 5510 S·cm -1 [24]。这些例子表明,虽然基于溶液的加工比芳香族聚合物的高温热解更容易制造,但无法实现相同水平的导电性。有趣的是,正如一些人所证明的那样,尤其是宋等人。 [12] 和 Lotya 等人。 [23],单步过程不足以生成高导电片。这类似于碳纤维的制造,它使用多个步骤,包括加热、应变和碳化,以尽量减少结晶缺陷的数量,从而将拉伸强度从 ~ 2 增加到 ~ 10 GPa [25]。

受这些方法的启发,我们报告了一种通过简单的剥离和热电流处理来制造高导电石墨薄膜的方法。使用通过真空过滤制成的石墨片,处理包括在中性气体环境中同时加热并结合平面电流。仅需 1 分钟的处理时间,电导率提高两倍,达到 2275 ± 50 S·cm -1 可以实现。处理后的石墨烯片的结构分析表明结晶度提高了 30 倍(由拉曼光谱测定),这与观察到的电导率增加密切相关。

方法/实验

石墨剥离和片材制备

通过过滤薄片化石墨粉末的分散体来制备石墨片。市售的高纯度石墨粉 (ACB-100) 购自 Nippon Graphite Industries, Co., Ltd.,由约 80 μm 大小的颗粒组成,厚度为 500-1000 nm。将 2 毫克这种石墨粉与 50 mg 十二烷基苯磺酸(东京化学工业株式会社)作为分散剂在 10 毫升氢氟醚(C4F9OC2H5,Novec 7200,3.0 M,表面张力;13.6 mN)中混合·m −1 )。使用不锈钢滚珠轴承通过球磨(Verder Scientific Co., Ltd.)在 10 Hz 下进行 30 分钟的剥离。在球磨机剥离之后,通过原子力显微镜(AFM)(补充图 1a),石墨薄片的尺寸和厚度分别减小到 ~ 500 nm 和 ~45 nm。因此,平均而言,分散的薄片含有约 130 个石墨烯。将分散体真空过滤以形成独立的片材。过滤后,剥离石墨片的厚度在 27 至 48 μm(平均 35 μm)之间,由厚度计(Dektak XT,Bruker)表征。这种剥离石墨片的 SEM 图像、拉曼光谱和 XPS 光谱显示在补充图 1b-d 中。这些片材在蒸馏水中漂洗以去除残留的化学物质,然后在空气中在 100 °C 下干燥 24 小时 [26]。最后,对片材施加单轴压力(~0.5 MPa)以增加堆积密度和电导率(图1b)。

<图片>

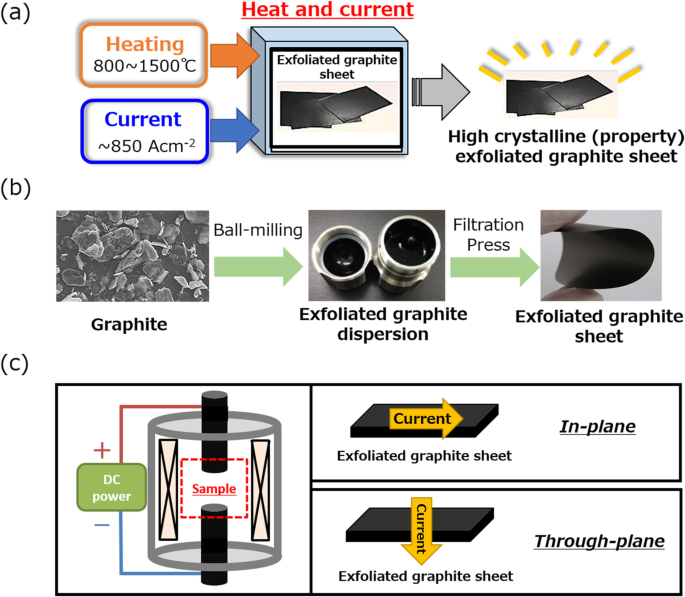

一 概念图说明了过滤的剥离石墨片的加热和电流后处理。 b 薄片状石墨片的制备过程,从采购的石墨薄片到薄片状石墨分散体和薄片。 c 处理装置的主要部件(腔室、加热器和电极)(左)和平面内或穿通电流的两种配置(右)

热流技术设备及工艺

一般来说,同时加热和电流流动的处理设备由三部分组成:(1)适合低真空到大气压控制环境的腔室,(2)高频感应加热系统(最高2000 ° C),和 (3) 由各向同性石墨组成的相对圆形电极(直径 10 毫米)以施加高电流(在 120 V 时最大 266 A,或 ~ 850 A·cm -2 直流)。该系统在之前的报告中进行了详细描述 [27, 28]。本系列实验采用Ar环境。

对这次电流检查很重要的是相对的共面电极接触表面的设计,以适应平面内和平面内电流(图 1c)。对于贯穿平面的电流配置,如图 1c 所示,将薄片夹在两个相对的电极表面之间。对于面内电流配置,如补充图 2 所示,定制形状的电极制备有矩形凹槽,以允许插入电绝缘氧化锆板。这样,薄片夹在两个自定义触点之间,但电流在样品平面中通过。为了确认处理的稳定性和再现性,每个实验进行五次,并报告平均值和标准偏差。我们要注意的是,这种处理不是原位 CVD 工艺,因为没有引入源前体来启动生长。该过程仅通过热量和电流的组合提供能量,以诱导石墨烯片中缺陷的愈合。

选择标准处理时间为 1 分钟,因为我们对处理的时间依赖性影响的结果表明,在 30 秒的时间内仅观察到名义上的改善,而在超过 1.5 分钟的时间里,观察到石墨烯结构的损坏。如补充图 3a 所示,G/D 比的降低证明了损坏。使用1分钟的处理时间,通过在800至1000 ° 范围内研究温度对电导率的依赖性来确定标准处理温度 C(补充图3b)。

特征

剥离石墨薄膜的表面电阻采用四探针电测仪(Loresta GP MCP-T610,三菱化学分析技术有限公司)进行测试。

用 X 射线衍射 (XRD) Cu Kα(λ =0.15418 nm,MiniFlex II,Rigaku Corporation)检查结构表征。使用布拉格衍射公式(1)估算层间距离;

$$ \lambda =2\kern0.5em d\cdot \sin \kern0.5em \uptheta $$ (1)其中 d 为层间距(石墨的理论层间距为0.335 nm)。

使用拉曼光谱仪 (XploRA, HORIBA, Ltd.) 在 532 nm 的激发波长 (采样区100 μm)。得到的拉曼光谱经基线校正后,各峰强度为1300~1400 cm -1 (D 波段)和 1580 至 1620 cm −1 (G-band) 被测量。此外,还观察到了相对于 G 波段的 2D 峰位置和强度。为了提供片材的整体和准确采样,在分布在整个石墨膜的 10 个位置进行拉曼测量,并计算拉曼 G/D 比的每个带强度并取平均值。具体测量条件如下: 分光镜:Czerny Turner型探测器,焦距200 mm,分辨率(狭缝宽度100 μm):2-15 cm -1 , 激光输出 20–25 mW。

结果与讨论

我们通过表征真空过滤石墨片的导电性来开始我们的两步过程。如“方法/实验”部分所述,约 35 微米厚(平均)薄片的电导率是使用四探针电阻率测量装置进行的。平均电导率为 1088 ± 72 S·cm -1 与其他过滤石墨和石墨烯片相比具有良好的性能。

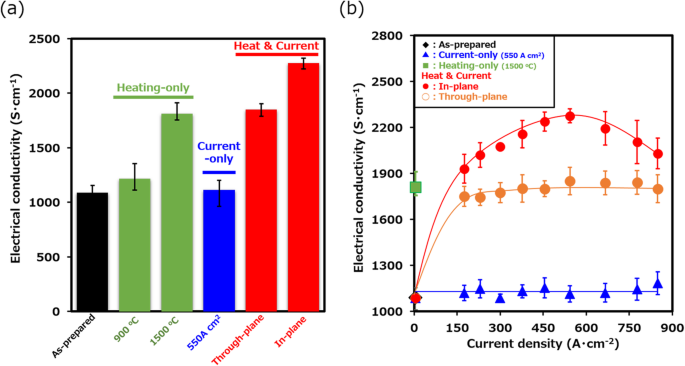

然后对这些片材进行加热和电流处理以增加导电性。我们的结果证明了同时加热和面内电流对增强石墨片性能的必要性和优势。我们对单壁碳纳米管 (SWCNT) [27, 28] 应用了先前报道的电流和加热的组合处理。使用 900 °C 的加热温度,我们研究了处理过的片材电导率与施加的面内电流密度之间的关系。对于每个点,温度升高到 900 °C,面内电流(0 到 850 A·cm -2 ) 持续了 1 分钟。测量并绘制了每张纸的电导率(图 2b)。片材电导率与施加的电流密度的关系图显示出从制备值 (1088 ± 72 S·cm -1 ) 高达 2250 ± 50 S·cm −1 在 550 A·cm −2 , 随后随着电流密度升高 (850 A·cm −2 ) (图 2b)。基于拉曼 G/D 比的降低(85.3 ± 5.7 at 550 A·cm −2 在 850 A·cm −2 时为 10.7 ± 1.0 ),我们怀疑在电流密度超过 ~ 550 A·cm −2 时观察到的电导率下降 是通过电迁移等机制导致结构退化的结果。基于这些结果,Ar气环境的最佳处理条件确定为550 A·cm -2 在 900 °C。这些结果证明了同时使用热量和电流的有效性和优势。

<图片>

一 处理后的情况和不同处理条件下石墨片的导电性。 b 电导率依赖于不同处理条件下施加的电流密度(仅电流、加热和平面内电流,以及加热和通过平面电流。)包括仅加热和制备作为参考。

为了验证组合加热和面内电流处理的重要性,我们使用 (1) 仅加热处理、(2) 仅电流处理和 (3) 组合加热和通过-平面电流。简而言之,没有其他工艺条件表现出与上述同等水平的电导率改进。首先,仅加热处理在 900 和 1500 °C 下在 Ar 环境中进行 5 小时。与 CNT 观察到的结果类似,仅加热在 1500 °C 或更高的温度下显示出可观察到的改善 [29]。如图 2a(绿色)所示,在 900 °C 下的处理导致电导率的名义改善(1215 ± 70 S·cm -1 ),在 1500 °C 的处理导致更显着的增加到 ~ 1812 ± 79 S·cm -1 .此外,在这两种情况下,我们都观察到重量略有下降(约 3%),这可能是由于去除(可能是脱气)剥离过程中残留的残留化学物质所致。这些结果表明单独加热可以有效提高石墨片的导电性,但需要超过1500 °C的温度,并且需要数小时的处理时间。

其次,我们检查了仅电流治疗的效果。在这个测试中,电流在几个样品的平面内流动,范围从 175 到 850 A·cm -2 1分钟的治疗时间。处理后,片材的导电性没有明显改善(图 2a 中的蓝色条,图 2b 中的三角形)。这一结果表明这种目前唯一的治疗方法是无效的。我们怀疑电流引起的欧姆加热不足以引起薄片结晶度和电导率的任何显着变化。

第三,为了证明电流流动方向(通过平面与平面内)在组合热和电流过程中的重要性,使用没有绝缘氧化铝板的电极使电流在一系列石墨片上通过平面如“方法/实验”部分所述。石墨片承受的电流密度范围为 175 到 850 A·cm -2 ,并且电导率被测量并绘制为所施加电流的函数(图 2b)。从这个图中,我们做了几个观察。一,在相对较低的施加电流下,对导电性的影响是立竿见影的。外加电流密度最低 (150 A·cm −2 ),石墨片的电导率提高了70%左右。其次,进一步增加施加的电流导致没有进一步的改善。三、电导率水平提高(~1812±79 S·cm −1 )与纯加热检查结果相当,但相比之下,只需要1分钟的处理时间。

综上所述,这些结果表明了加热和电流处理组合的协同效应。在 900 °C 加热下应用 1 分钟处理并结合通过平面电流提高了与仅加热处理(1500 °C,5 小时)相似的电导率水平。然而,随着施加电流的增加,没有观察到额外的改善,这表明在加热和通平面电流的条件下,提供的能量不足以引起石墨结构的进一步变化。我们怀疑穿过平面的电流会引起欧姆加热,这实质上减少了这种等效于仅加热处理的布置。此外,电导率对施加电流的弱依赖性表明驱动改进的机制不仅仅是一个热过程(图 2b)。尽管温度升高,但仍有可能处理时间太短。这个假设可以解释观察到的对施加电流的弱依赖性。因此,这些结果表明将加热与面内电流相结合以实现有效且高效的处理工艺以提高过滤后的石墨片的导电性的重要性。

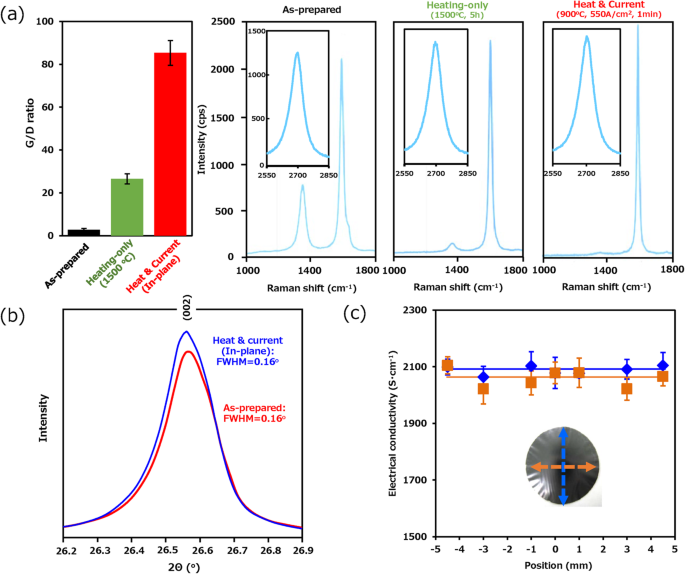

由于我们的处理作用于过滤成 10 mm × 10 mm 薄片的石墨薄片的宏观组装,因此改进的均匀性至关重要。以前使用 DC/AC 电流和等离子体处理的报告表明,很难对整个表面进行均匀处理 [30]。大的处理变化是未来放大开发和应用开发的障碍。为了解决这一点,在距处理石墨片 (φ10 mm) 的中心 0、± 1.0、± 3.0 和± 5.0 mm 处评估电导率均匀性。如图3c所示,平均电导率为~2275±50 S·cm -1 方差仅为 1.5% (x, ~ 0.7%; y, ~ 1.5%)。该结果表明热处理和电流处理对整个石墨片的作用异常均匀,并表明未来努力扩大规模的可能性。

<图片>

一 在加热和电流过程之前和之后以及在仅加热过程之后,过滤的剥离石墨片的拉曼光谱。 b XRD (002) 反射的 FWHM 制备和加工的薄片化石墨片。 c 加工后的薄片石墨片表面电导率的均匀性

为了阐明导电性提高的原因,对处理前后的片材进行了结构表征。如“方法/实验”部分所述,使用在整个石墨片表面取样的宏观拉曼光谱进行结晶度表征。综上所述,处理前后石墨膜的光谱显示出石墨的特征:尖锐的石墨带、无序带和二维带。经过热处理和电流处理的片材的拉曼 G/D 比从制备的片材的拉曼 G/D 比增加了 30 倍以上,达到 ~ 85.3 ± 5.74(G/D 比 ~ 2.8 ± 0.55)。 Jin 等人 之前的一份报告。据报道,单壁碳纳米管中的缺陷通过电流沿纳米管迁移[31]。因此,我们假设该处理会导致缺陷向石墨域边缘迁移。这可以解释为什么需要面内电流。相比之下,仅在 1500 °C 的温度下加热处理的板材的 G/D 比增加了 9.5 倍(~26.5 ± 2.38)(图 3a)。发现仅通过电流处理的板材的 G/D 比为 2.7 ± 1.96,范围从 175 到 850 A·cm -2 ,这表明所施加的电流密度(未显示这些光谱)没有增强,类似于图 2b 中的电导率。该结果表明结晶度的提高与导电率的提高密切相关。在 ~ 2700 cm −1 处观察到所有样品的 2D 峰 在加热和电流过程之前和之后。峰值位置的相似性表明层数没有受到热和电流过程的明显改变[32]。

通过 X 射线衍射 (XRD) 对未处理和经过热处理和电流处理的板材 (Cu Kα:λ) 进行结构表征 =0.15418 nm,MiniFlex II,理学公司)。在 2θ =26.5° 处观察(002)反射表明处理后反射位置和轮廓形状没有明显变化(图 3b)。这意味着处理过和未处理过的片材的层间距离估计为 ~ 0.335 nm,不受处理的影响。此外,与层间距相关的 (002) 反射的半高全宽 (FWHM) 在 ~ 0.16° 处也不受影响。这些结果表明,观察到的电导率的改善不是由单个薄片的层间距的改善引起的。总之,拉曼和 XRD 结果表明结晶度的提高以及相关的结构特征,如粒子间连接或相邻域的合并,似乎是观察到的电导率增加的主要来源。我们在显微镜下观察这种现象的尝试没有成功。

我们希望评论该过程的局限性和扩大规模的可能性。虽然这种处理显示出石墨片有效和高效性能改进的潜力,但我们确实认识到需要高功率源以及相对较高的处理温度(~ 900 °C)以保持时间效率。基于我们之前处理单壁碳纳米管的工作,处理温度可以随着处理电流的增加而降低[29]。因此,将温度降低到 ~ 800 °C 的一种可能方法是将施加的电流增加 ~ 20%。此外,先前的研究表明,通过同时处理多张纸并获得相似的结果,该过程从根本上是可扩展的。鉴于此过程可以有效地提高电导率(从 1088 ± 72 到 2275 ± 50 S·cm −1 ) 剥离石墨只需 1 分钟,我们设想这种技术应该适用于卷对卷工艺,以允许对石墨片进行连续和大规模的处理。因此,这项工作对改进宏观和高导电石墨薄膜用于具有导电性、电磁屏蔽和光子器件的纳米复合材料的电极材料具有重要意义。

结论

总之,我们已经展示了一种制造高导电石墨片的方法,该石墨片由剥落的石墨片和由组合加热和面内电流组成的处理组成。发现这种处理对于将剥离石墨片的导电性提高 2.1 倍至关重要,从 1088 ± 72 到 2275 ± 50 S·cm -1 .我们确实注意到我们的电导率水平仍然是 Song 等人报告的大约 20%。 (11,000 S·cm −1 , 5–8 h) [14],但相比之下,这种方法只需要 1 分钟的处理时间。此外,我们的方法在 1.5% 的方差内均匀地处理了整个 10 毫米的板材,这对这种材料的应用以及放大的可能性都具有重要意义。

数据和材料的可用性

所有数据完全可用,不受限制。

缩写

- CVD:

-

化学气相沉积

- N2:

-

氮气

- Ar:

-

氩气

- XRD:

-

X射线衍射

- DC:

-

直流

- AC:

-

交流电

- FWHM:

-

全宽半高

- 原子力显微镜:

-

原子力显微镜

纳米材料