使用氩电感耦合等离子体对钙钛矿氧化物蚀刻进行光子学应用的分析

摘要

我们使用基于氩气的电感耦合等离子体 (ICP) 分析了用于光子学应用的钙钛矿氧化物的干法蚀刻。基于 Z-cut 铌酸锂 (LN) 已经证明了各种腔室条件及其对蚀刻速率的影响。测量结果具有可预测性和可重复性,可应用于其他钙钛矿氧化物,例如 X-cut LN 和氧化钡钛 (BTO)。原子力显微镜 (AFM) 证实,蚀刻的 LN 和 BTO 的表面粗糙度均优于其沉积后的对应物。能量色散X射线光谱(EDS)和X射线光电子能谱(XPS)方法均已用于表面化学成分的比较,定性和定量,根据测量结果未观察到明显的表面状态变化。用优化的氩基 ICP 蚀刻制造的光波导在 Z-cut LN 的 1550 nm 波长附近具有 -3.7 dB/cm 的损耗,这验证了这种方法在光子学应用中用于钙钛矿氧化物蚀刻。

介绍

近几十年来,硅光子学由于其低成本和大规模可集成性而得到了长足的发展[1]。然而,由于其中心对称的晶体结构,缺乏普克尔斯效应限制了它的一些应用[2]。钙钛矿氧化物如 LiNbO3 (LN) 和 BaTiO3 (BTO) 由于其大普克尔斯效应而在光子学应用中受到极大关注 [3,4,5,6,7,8,9,10]。各种基于 LN 和 BTO 的光子器件已被证明具有卓越的性能 [3,4,5,6,7,8,9,10]。对于此类应用,具有高折射率对比度的波导是光限制的基本组件 [11]。传统上,波导是通过离子扩散在 LN 中形成的 [12],这仅允许低折射率对比度和较差的光学限制。基于 LN 的集成器件的突破依赖于 LN 薄膜的直接干法蚀刻 [3, 6,7,8,9,10]。然而,到目前为止,还没有对 LN 干蚀刻方法进行综合分析的报道。另一方面,BTO 的 Pockels 系数为 1640 pm/V,比 LN (~ 30 pm/V) [2] 更高,可以支持更好的光子设备。然而,直接蚀刻的基于 BTO 的光子器件尚未得到证实,这可能是因为它难以蚀刻。文献中在这些材料中创建更高折射率波导的最常见方法是首先沉积一层易于蚀刻的材料,然后通过干蚀刻将图案转移到该层上。由此产生的光学模式仅与下部未蚀刻的 BTO 层部分重叠,从而降低了其性能;这种方法不能最大化其 Pockels 效应 [4, 5]。尽管已经提出基于氟和氯的 BTO 等离子体蚀刻用于半导体存储器应用 [13,14,15],但在蚀刻过程中可以重新沉积在表面和侧壁上的反应产物降低了这种蚀刻化学物质对光子学应用的适用性。

因此,本手稿全面分析了钙钛矿氧化物 LN 和 BTO 的基于氩等离子体的电感耦合等离子体 (ICP) 蚀刻。比较了 LN 和 BTO 的不同因素及其对蚀刻速率的影响。通过原子力显微镜 (AFM) 分析蚀刻前后的表面粗糙度。能量色散 X 射线光谱 (EDS) 和 X 射线光电子能谱 (XPS) 方法用于表征表面化学状态变化。观察到表面更光滑,在蚀刻的 LN 和 BTO 样品中均未检测到蚀刻残留物。基于优化的蚀刻条件,在 Z-cut LN 样品上蚀刻光波导,测量损耗为 -3.7 dB/cm,这验证了基于氩气的 ICP 方法适用于光子学应用中的一般钙钛矿氧化物蚀刻。

实验和结果

方法

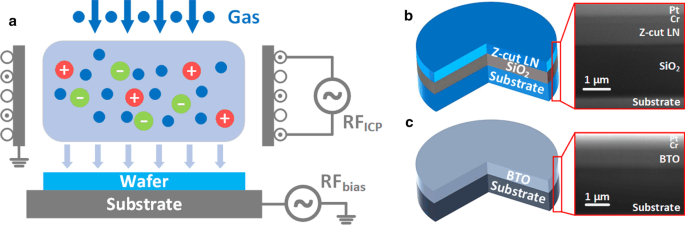

13.56 MHz Oxford PlasmaPro 100c Cobra 用于氩基 ICP 蚀刻实验,蚀刻结构示意图如图 1a 所示。输入气体在时变电磁场下被电离,电磁场由第一射频源 (RFICP) 下的电感耦合线圈产生。产生的等离子体离子在偏置电压下垂直加速朝向底部晶片,偏置电压由连接到基板支架/电极的第二个 RF 源 (RFbias) 控制。挥发性蚀刻气体产物通过排气口排出。以Z-cut LN为例,演示不同工艺条件与蚀刻速率的关系; LN 外延结构如图 1b 所示。顶部铌酸锂层和氧化硅的厚度分别为 700 nm 和 2 µm。 50 nm 铬 (Cr) 层首先通过电子束 (e-beam) 蒸发沉积到样品上,以促进光刻。然后,使用激光刻录机通过光刻将大约 1 µm 的 ma-N 1400 光刻胶旋涂在表面上。在显影和随后的 Cr 湿法蚀刻之后,图案化结构用作干法蚀刻的阴影掩模。 ICP 蚀刻后,该掩模在热 N-甲基-2-吡咯烷酮和 Cr 蚀刻剂中剥离。通过表面轮廓仪在固定点处记录蚀刻前、蚀刻后和去除荫罩后的特征深度,并据此计算光刻胶和Z-cut LN的蚀刻速率。

<图片>

一 ICP工艺结构示意图。 b的外延结构和SEM图像 Z-cut LN 和 c 实验中使用的BTO(沉积Pt和Cr作为FIB切割的保护层)

蚀刻率分析

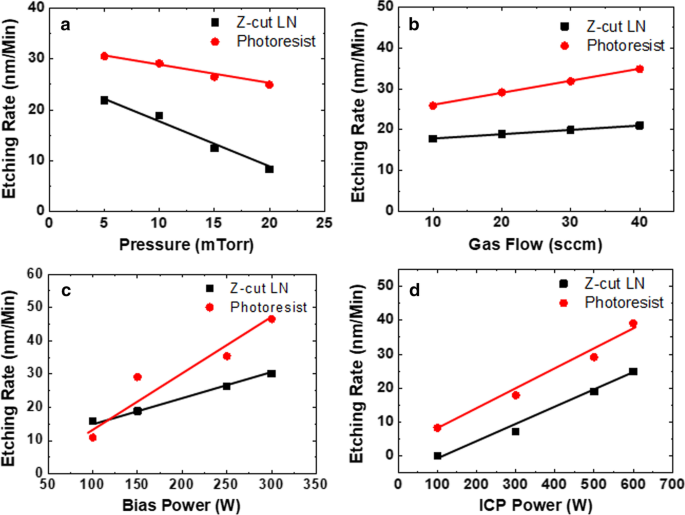

在实验过程中验证了四个因素:腔室压力、气体流速、偏置功率和 ICP 功率。在每次蚀刻之前,进行 5 分钟的纯氧等离子体处理以进行腔室清洁。蚀刻时仅使用氩气,基本蚀刻条件为:5 mTorr 室压、20 sccm 气流、150 W 偏置功率和 500 W ICP 功率。 Z-cut LN 和光刻胶在不同组合条件下的蚀刻速率测量结果如图 2 所示。从图 2a 可以看出,当腔室压力降低时,Z-cut LN 的蚀刻速率增加,并且Z-cut LN 蚀刻速率的增加是相对线性的(斜率大约为每 mTorr 压力降低 0.95 nm/min)并且是可预测的。需要注意的是,Z-cut LN 的表面轮廓深度测量比使用光刻胶更准确,因为蚀刻后的表面光刻胶不如 Z-cut LN 平整。当腔室压力较低时,随机碰撞运动减少,氩离子传输更有序,这可以解释为什么在较低的腔室压力下观察到较高的蚀刻速率。 Z-cut LN 的蚀刻速率相对于气流条件线性增加,如图 2b 所示,这意味着当气流更大时,更多的氩等离子体被激活。 Z-cut LN 蚀刻速率的斜率是每单位 sccm 气流增加约 0.11 nm/min,从图 2b 可以得出结论。当偏置和 ICP 功率增加时,Z-cut LN 和光刻胶的蚀刻速率都会增加,如图 2c、d 所示。当 ICP 功率低至 100 W 时,很少有氩原子被电离,Z-cut LN 的蚀刻速率非常小,如图 2d 所示。当ICP功率增加时,更多的氩原子将被电离,从而导致更高的蚀刻速率。随着偏置的增加,离子加速速度也会随着电场的增强而变大。等离子体密度的增加以及离子加速都会导致更高的蚀刻速率,这可以在图 2c、d 中找到。斜率分别约为每瓦偏压和 ICP 功率 0.072 和 0.059 纳米/分钟。光刻胶蚀刻速率与偏置功率关系的非线性曲线可能是由于表面不平整导致的测量误差。

<图片>

不同a下Z-cut LN和光刻胶的刻蚀率 压力,b 气流,c 偏置功率和 d ICP电源

在图 2a 中,21.87 nm/min 的蚀刻速率是在 5 mTorr 室压力、20 sccm 气流、150 W 偏置功率和 500 W ICP 功率的条件下获得的。在 10 mTorr 腔室压力、30 sccm 气体流量、300 W 偏置功率和 700 W ICP 功率的条件下测得的蚀刻速率约为 37 nm/min,与基于测量数据的计算结果 (40.4 nm/s) 高度一致如图 2 所示。因此,可以得出结论,Z-cut LN 的蚀刻速率是规则且可预测的。

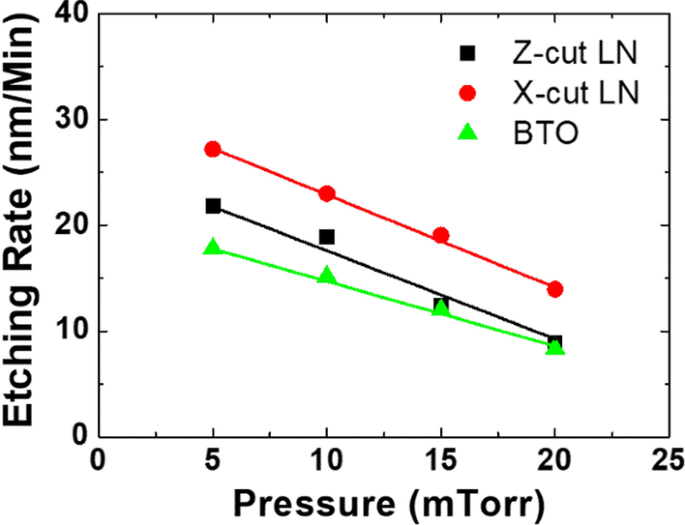

基于相同的基本条件(5 mTorr 腔室压力、20 sccm 气体流量、150 W 偏置功率和 500 W ICP 功率),进行了涉及 X-cut LN 和 BTO 的类似蚀刻实验以检查腔室压力的影响(作为不同条件的示例),测量数据如图 3 所示。这里使用的 X-cut LN 是块状晶体,而 BTO 是使用脉冲在钪酸镝 (DSO) 衬底上生长的外延层激光沉积 (PLD),结构如图 1c 所示。当腔室压力降低时,BTO 和 X-cut LN 的蚀刻速率均增加,这与 Z-cut LN 结果一致。观察到的略有不同的斜率可归因于晶体质量的微小差异。因此可以得出结论,图2中的蚀刻参数也广泛适用于钙钛矿氧化物型X-cut LN和BTO。

<图片>

BTO、Z-cut和X-cut LNs的蚀刻速率与腔室压力的比较结果

表面形态分析

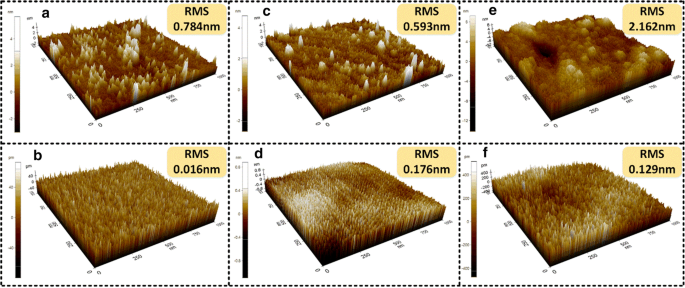

为了评估蚀刻引起的任何潜在的表面形态变化,此处使用 AFM,扫描区域设置为 \(1\times 1 {\mathrm{\mu m}}^{2}\)。 Z-cut LN、X-cut LN和BTO的沉积和蚀刻后的AFM图片如图4所示。从图4a、b中可以发现,蚀刻后的Z-cut LN有近一个阶与沉积样品相比,较低的表面均方根 (RMS) 粗糙度。对于 X-cut LN 和 BTO,可以从图 4c-f 中找到蚀刻后同样更光滑的表面。沉积态 BTO 的 RMS 粗糙度略大是由于原始生长质量,因为 LN 样品是商业产品,而 BTO 薄膜是在我们的实验室中在衬底 (DSO) 上生长的,其本身可能没有最小化表面粗糙度。蚀刻后样品的RMS粗糙度较低可归因于氩等离子体基ICP的物理蚀刻特性,这使得蚀刻过程有点像研磨/抛光。

<图片>

AFM 测量的 Z-cut LN、X-cut LN 和 BTO 表面形态的 3D 视图。 一 原样和b 蚀刻 Z 形切割 LN。 c 原样和 d 蚀刻 X 切割 LN。 e 原样和f 蚀刻BTO

表面状态分析

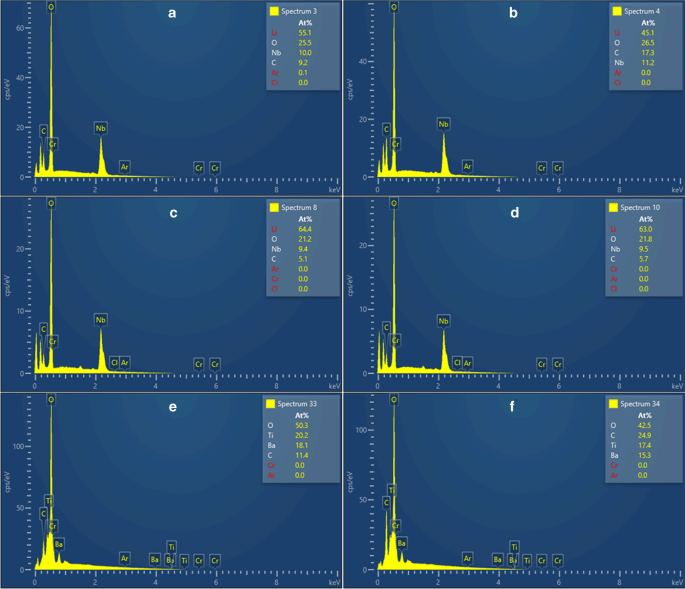

对沉积和蚀刻后的 Z-cut LN、X-cut LN 和 BTO 样品进行 EDS 分析,以定性分析任何可能的表面成分变化,测量结果如图 5 所示。在测量过程中,Lithium (Li),铌酸盐(Nb),氧(O),碳(C),氩(Ar)和铬(Cr)被记录为 Z-cut 和 X-cut LN,如图 5a-d 所示,而对于 BTO 样品,分析了钡 (Ba)、钛 (Ti)、O、C、Ar 和 Cr,如图 5e、f 所示。与沉积态样品相比,从图 5 中没有观察到元素成分的显着差异。任何蚀刻样品的蚀刻区域内都没有残留的氩气,这表明基于氩等离子体的 ICP 是一个纯粹的物理过程不会引起意外的二次化学变化,也不会产生蚀刻反应物。

<图片>

测量的 EDS 结果。 一 原样和b 蚀刻 Z-cut LN 样品; c 作为存款和d 蚀刻 X-cut LN 样品; e 作为存款和f 蚀刻 BTO 样品

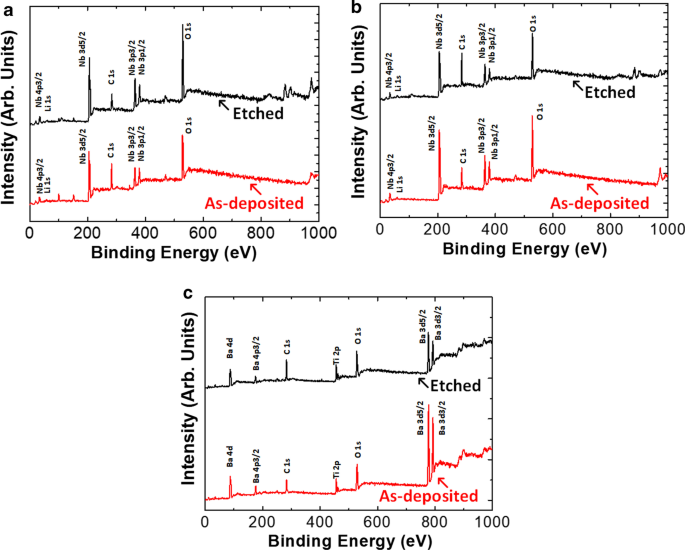

为了进一步分析任何表面化学成分的变化,进行了 XPS 分析。测量是在 Thermo Fisher Scientific Theta Probe 系统中进行的,该系统配备有单色、微聚焦 Al K\(\alpha\) (1486.6 eV) X 射线源,并以 50°的检测角 (q) 记录 XPS 光谱, 相对于样品表面。分析室的基础压力为\(5\times {10}^{-10}\) mbar。图 6 显示了 Z-cut LN、X-cut LN 和 BTO 样品的 XPS 测量光谱,范围从 0 到 1000 eV 结合能 (BE)。 Z-cut LN 和 X-cut LN 都有 Li 1 s、Nb 3p1/2、Nb 3p3/2、Nb 3d5/2、Nb 4p3/2、O 1 s 和 C 1 s,如图. 6a, b.在图 6c 中,BTO 有 Ba 4d、Ba 4p3/2、C 1 s、Ti 2p、O 1 s、Ba 3d5/2 和 Ba 3d3/2。此处报告的 XPS 光谱参考了 285.0 eV 处 C 1 s 光谱的 C-C/C-H 组分峰的 BE [13, 16]。从图 6 中可以看出,沉积态样品和蚀刻样品的测量光谱没有大的差异。蚀刻后的一些小峰是由于样品处理和储存过程中的轻微污染造成的。

<图片>

a 的 XPS 测量光谱 Z-cut LN,b X-cut LN 和 c 蚀刻前后的 BTO。底部(红色)和顶部(黑色)线代表沉积和蚀刻样品

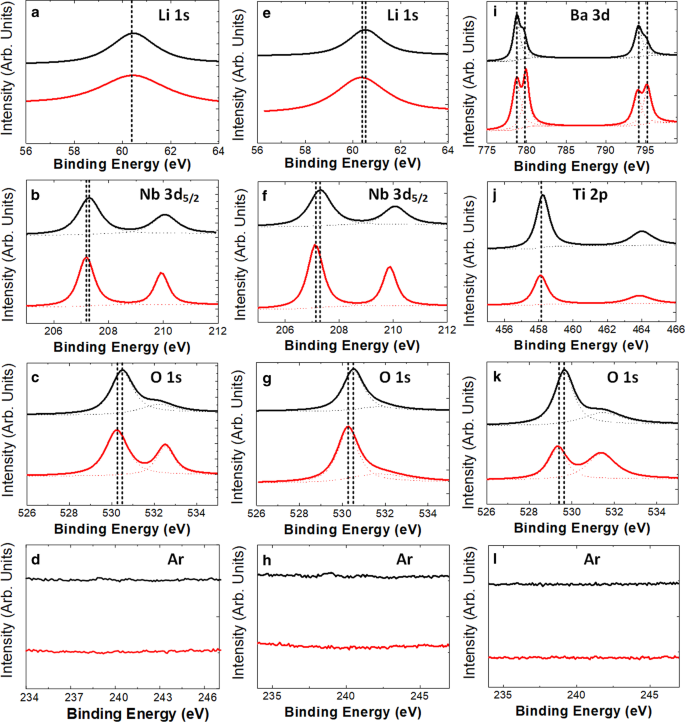

为了进一步详细识别每个元素的化学状态,在雪莉型二次电子背景减法后获得并拟合了表面上所有元素的高分辨率光谱[13]。拟合结果如图 7 所示。图 7a 至 d 是 Z-cut LN 的 Li 1 s、Nb 3d5/2、O 1 s 和 Ar。 Li 1 s 的峰值没有明显变化,如图 7a 所示。与沉积态样品相比,Nb 3d5/2 和 O 1 s 的峰在蚀刻情况下分别向更高的 BE 变化 0.1 和 0.2 eV,如图 7b、c 所示。如此小的变化接近测量误差,说明Nb和O没有明显的化学态变化。 注意到O 1 s光谱拟合有两个成分峰,530.2 eV附近的主峰来自Nb -O 债券。 532.5 eV 附近的另一个子峰值可归因于污染,因为它被真空室中的物理凸起去除,从而导致信号强度变弱 [13]。沉积态和蚀刻后的样品均未观察到明显的氩峰,证明氩基ICP蚀刻无蚀刻残留。

<图片>

沉积和蚀刻后的 Z-cut LN、X-cut LN 和 BTO 样品的高分辨率光谱。 一 d 代表 Z-cut LN 的 Li、Nb、O、Ar。 e –h 代表 X-cut LN 的 Li、Nb、O、Ar。 我 l 代表 BTO 的 Ba、Ti、O、Ar。底部(红色)和顶部(黑色)线代表每张图片中的沉积和蚀刻结果

图 7e-h 显示了 X-cut LN 的 Li 1 s、Nb 3d5/2、O 1 s 和 Ar。结论与 Z-cut LN 中的结论相似。与沉积态样品相比,蚀刻样品的 Li 1 s、Nb 3d5/2 和 O 1 s 的所有峰均向更高的 BE 移动 0.2 eV。对于 Ar 2p 光谱,在 239.0 eV 附近的蚀刻样品中有一个小峰,这可以归因于残留的氩气。虽然Ar不会与蚀刻材料发生化学反应,但在蚀刻过程中高能离子会被注入到蚀刻表面。而这种注入在我们的实验中预计是微弱的,因为信号很小,不会对光子器件性能造成任何显着影响。

图 7i-l 显示了 BTO 的 Ba 3d、Ti 2p、O 1 s 和 Ar 2p 光谱。在图 7i 中,沉积态样品的 Ba 3d5/2(底部红线)可以拟合到 BE 为 778.7 和 780.0 eV 的两个峰,比例为 47%:53%。蚀刻后,Ba 3d5/2 以 80%:20% 的比例拟合到 BE 为 778.8 和 780.1 eV 的两个峰。考虑到实验误差 (± 0.2 eV) 后,未观察到 BE 偏移。然而,由于峰值比变化的蚀刻过程,表面氧化物被去除。对于 Ti 2p,蚀刻前后 Ti 2p3/2 的 BE 分别为 458.1 和 458.2 eV,这也在实验误差范围内。对于 O 1 s 光谱,在蚀刻之前,可以使用 BE 分别为 529.4 和 531.4 eV 的两个峰进行拟合,分配给 BTO 和表面污染,比例为 45%:55%。蚀刻后峰的 BE 分别为 529.6 和 531.5 eV,比例为 60%:40%,表明表面污染被去除。在BTO中蚀刻后没有观察到来自Ar的明显XPS峰,这与Z-cut和X-cut LN情况非常吻合。

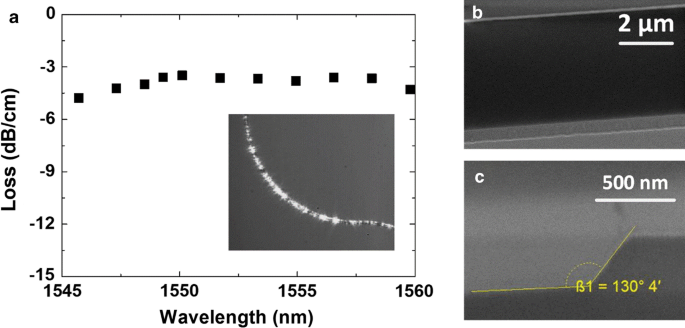

光学性能表征与讨论

基于优化的基于氩气的 ICP 方法,实现了 Z 切割 LN 波导作为示例应用。波导部分蚀刻,总厚度为 700 纳米,蚀刻深度为 420 纳米,其宽度设计为 4 微米,以便于光刻。在考虑传输损耗和工艺技术后,基于 3D 时域有限差分 (FDTD) 方法 [17] 确定波导的几何尺寸。顶部 LN 层和衬底由 2 µm 氧化硅隔离,形成高折射率差(LN 和 SiO2 的折射率分别为 2.3 和 1.44)用于光限制,如图 1b 所示的外延。对于横向磁 (TM) 偏振输入光,在 1550 nm 设计波长附近扣除耦合损耗(削减方法)后测量大约 -3.7 dB/cm 传播损耗,如图 8a 所示。插图显示了很好地限制在波导内的光。值得注意的是,还有其他方法可以表征波导损耗,例如滑动棱镜、法布里-珀罗共振和散射光方法 [18]。这里使用了缩减方法。图 8b 显示了蚀刻波导的扫描电子显微镜 (SEM) 图像。清晰的侧壁验证了高性能蚀刻结果。侧壁角度约为 50 度,如图 8c 所示的聚焦离子束 (FIB) 图片。测量的损耗对于 TM 极化是合理的(场正确对齐以最大化 Z 切割方向的普克尔斯效应);由于侧壁粗糙度通常具有各向异性,因此 X 切割铌酸锂 [3, 6] 中横向电 (TE) 偏振光的损耗值大于典型的损耗值。这种损失可以通过使用更薄的顶部 LN 厚度 [19] 和更优化的结构 [3, 6, 20] 来改善。值得注意的是,被测波导没有后处理或添加包层。因此,可以通过优化此类处理来降低损耗,例如在硅波导中添加热氧化 [20, 21],或使用气体簇离子束平滑 [22]。在 BTO 情况下,降低 DSO 衬底和顶部 BTO 层之间的折射率对比度(BTO 和 DSO 的折射率分别为 2.38 和 2.13,由棱镜耦合方法确定)将导致较差的光限制,即使蚀刻更深;损失无法与LN中的损失直接比较。

<图片>

一 蚀刻的 Z 切割 LN 波导的测量损耗。 (插入的图片显示了测量过程中弯曲波导内部传输的光。)b 蚀刻波导的SEM照片。 c 波导截面的FIB图

与光子学应用中钙钛矿氧化物的典型离子扩散方法 [12] 相比,本手稿中展示的氩基 ICP 可以实现紧凑和高性能的集成器件。由于该方法没有刻蚀反应产物,因此对钙钛矿氧化物晶体的光学性能完全没有影响。因此,与氟或氯基 ICP 蚀刻相比,它可能更优越 [13,14,15],后者已被证明用于其他类型的应用,例如场效应晶体管。 ICP机在工业中应用广泛,因此如果每个工艺步骤都控制在很小的误差范围内,所提出的方法的成品率就会很高。

结论

总之,本手稿详细展示了用于钙钛矿氧化物的氩基 ICP 蚀刻。在 Z-cut LN、X-cut LN 和 BTO 中分析了蚀刻速率及其与腔室压力、气体流量、偏置和 ICP 功率的关系。测量结果是规则的和可预测的,这将有助于对所有基于钙钛矿的氧化物蚀刻进行基准测试,尤其是光子学应用。测量的 AFM 结果表明,氩基 ICP 蚀刻后的表面粗糙度比之前更好。 EDS和XPS结果均表明这种蚀刻方法是纯物理过程,在蚀刻表面没有发现蚀刻残留物。在蚀刻后观察到一些合理的小峰移,但在实验过程中没有获得光子器件的显着性能下降。 Z-cut LN 波导在 1550 nm 附近测得的 -3.7 dB/cm TM 损耗也验证了氩基 ICP 在光子器件制造中用于钙钛矿氧化物蚀刻的适用性。

数据和材料的可用性

所有数据完全可用,不受限制。

缩写

- ICP:

-

电感耦合等离子体

- LN:

-

铌酸锂

- BTO:

-

钡钛氧化物

- 原子力显微镜:

-

原子力显微镜

- EDS:

-

能量色散X射线光谱

- XPS:

-

X射线光电子能谱

- Cr:

-

铬

- 电子束:

-

电子束

- DSO:

-

镝钆

- PLD:

-

脉冲激光沉积

- RMS:

-

均方根

- 基础:

-

结合能

- 点:

-

白金

- 李:

-

锂

- 注意:

-

铌酸盐

- O:

-

氧气

- C:

-

碳

- Ar:

-

氩气

- Ba:

-

钡

- Ti:

-

钛

- SEM:

-

扫描电镜

- FIB:

-

聚焦离子束

- TM:

-

横磁

- TE:

-

横向电动

纳米材料