过程质量管理胜过十条法则

您生产的商品质量取决于您生产过程的质量。如果您的生产过程不符合要求的质量标准,则产品可能质量较差。尤其是在航空和汽车行业等以安全为主要问题的领域,劣质质量会产生严重后果。例如,飞机的框架涉及非常多的接头,所有这些接头都需要自己的拧紧过程。每一个收紧流程都被记录并存档,以便在发生责任索赔时,即使是在数年后,公司也可以证明一切都是按照规定完成的。

必须尽早发现质量问题

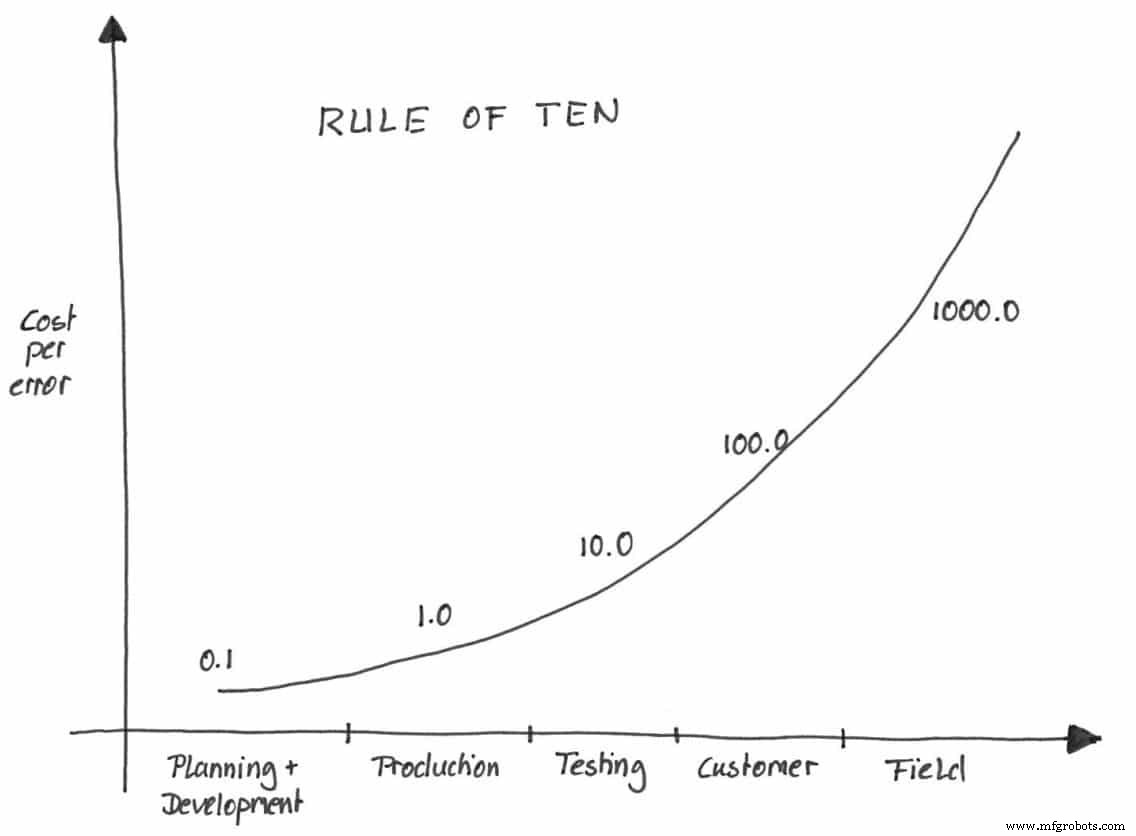

责任索赔并不是制造公司唯一的成本密集型情况;质量问题甚至可能在产品出厂前就已经浮出水面。在价值链中发现质量问题越晚,公司的成本就越高。两者之间的关系称为“10 法则 ”。

资料来源:Verena Majuntke

资料来源:Verena Majuntke 在价值链的每一步,解决问题的速度比下一阶段的速度快 10 倍左右,成本也低。更糟糕的是,在生产的产品中发现质量问题之前,生产过程中的问题可能不会被发现。与此同时,工厂不断地生产劣质产品。

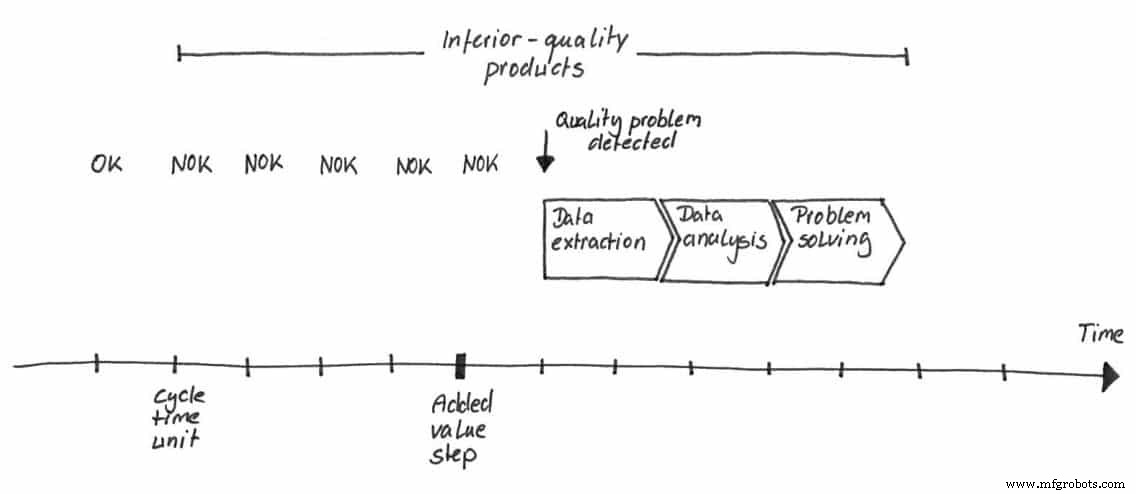

一旦检测到质量问题,公司工程师希望尽快识别。由于许多生产过程的质量数据已经被记录和记录,工程师可以从数据库中提取并分析它。随后,他们可以使用他们的发现来定义和实施解决问题的措施。根据数据量和问题首次发生时的时间段的精确度,此过程可能非常耗时(见下图)。在问题解决之前,公司只有三种选择:停产、解决方案或容忍劣质产品。

资料来源:Verena Majuntke

资料来源:Verena Majuntke 工业互联网对流程质量管理的反应时间有巨大影响

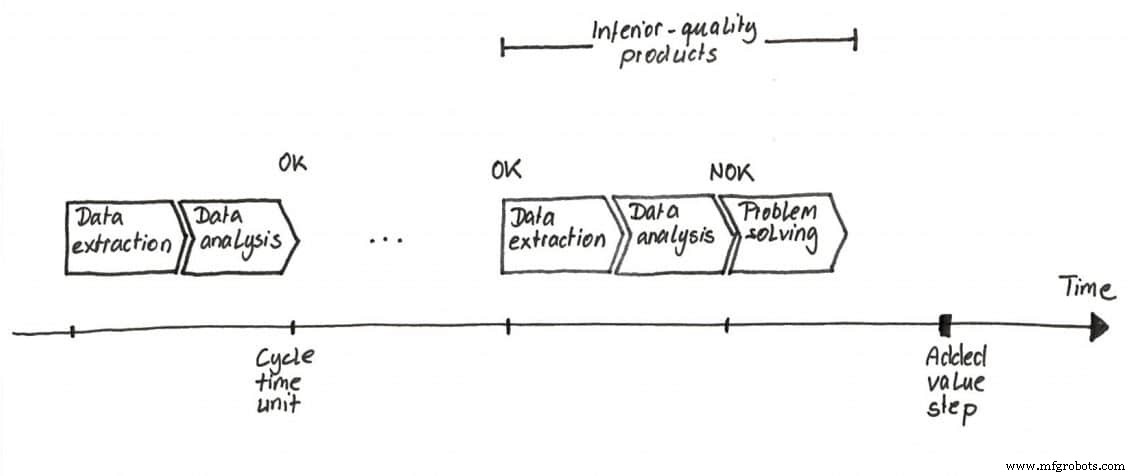

持续的虚拟化使公司能够持续获取流程质量数据,将其转换为与生产相关的信息,并在生产需要的地方提供。这适用于该软件中的过程质量管理,可以在运行时监控过程质量。有关特定示例,请参阅我们关于拧紧系统过程质量管理的博客文章。在识别和解决生产中的问题之前,无需等待价值链某处的质量报告,而是在每次流程运行时检查流程质量。如果检测到质量问题(见下图),可以立即开始故障排除,从而显着缩短反应时间。因此,劣质产品不会沿着价值链前进,并且可以防止产生更多劣质产品。

资料来源:Verena Majuntke

资料来源:Verena Majuntke 过程质量管理是否值得投资?

如果生产的商品价格高或周期短。在前一种情况下,如果质量低于客户支付的价格,下线的每个产品都会产生巨大的成本。在后一种情况下,导致成本的是大量劣质产品。过程质量管理提供了一个主要优势,它可以立即检测过程中的问题,从而大大缩短从发现问题到解决问题以及工厂恢复到通常的质量水平所需的时间。

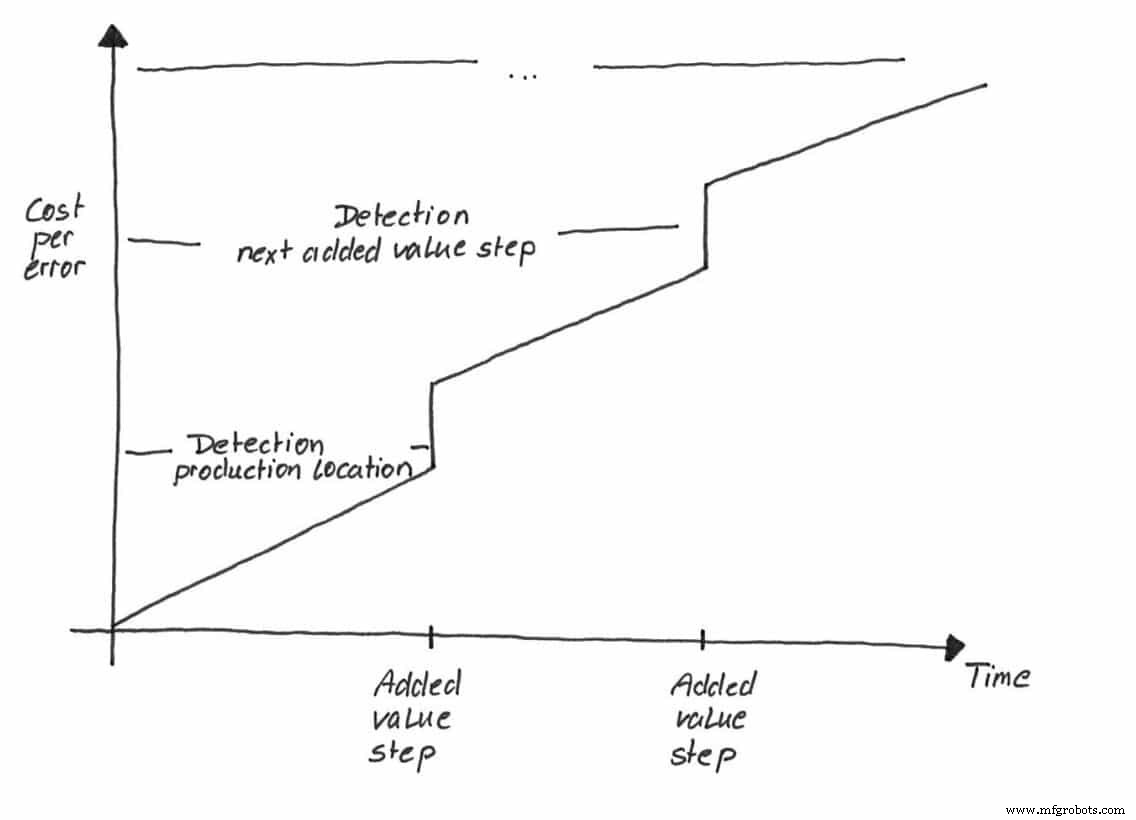

换句话说,如果劣质产品产生的成本大于初始投资加上运行过程质量管理解决方案的成本,则对过程质量管理的投资是有回报的。下图显示了时间和错误成本增加之间的关系,阶梯曲线将质量问题的成本可视化,并结合了 10 规则。第一部分描述了在生产地点检测质量问题的成本,随后的部分代表在价值链的后期阶段进行检测的成本。由于过程质量管理提供了及时的质量问题检测,没有劣质产品离开工厂(零缺陷)。根据一家公司有多少现场投诉,流程质量管理可能已经值得投资。

资料来源:Verena Majuntke

资料来源:Verena Majuntke 未来的产品是透明的

即使您的生产已经完全优化,如果要保持甚至获得更多的市场份额,生产和产品也必须变得越来越透明。随着生产环境的日益虚拟化,公司可以在任何时间点和任何地点收集数据。这意味着他们可以在整个生命周期中捕获所有与产品相关的信息,并将其提供给价值链中的所有利益相关者。因此,制造商可能会要求其供应商提供每件产品的质量数据,以确保只生产高质量的产品。但即使在价值链中的不同位置共享信息之前,流程质量管理对于持续改进您的生产运营至关重要。

工业技术