最全面的铸造工艺总结

铸造工艺分类

- 砂铸

- 壳模铸造

- 投资铸造

- 压铸

- 低压铸造

- 离心铸造

- 重力铸造

- 真空铸造

- 挤压铸造

- 消失模铸造

- 连续铸造

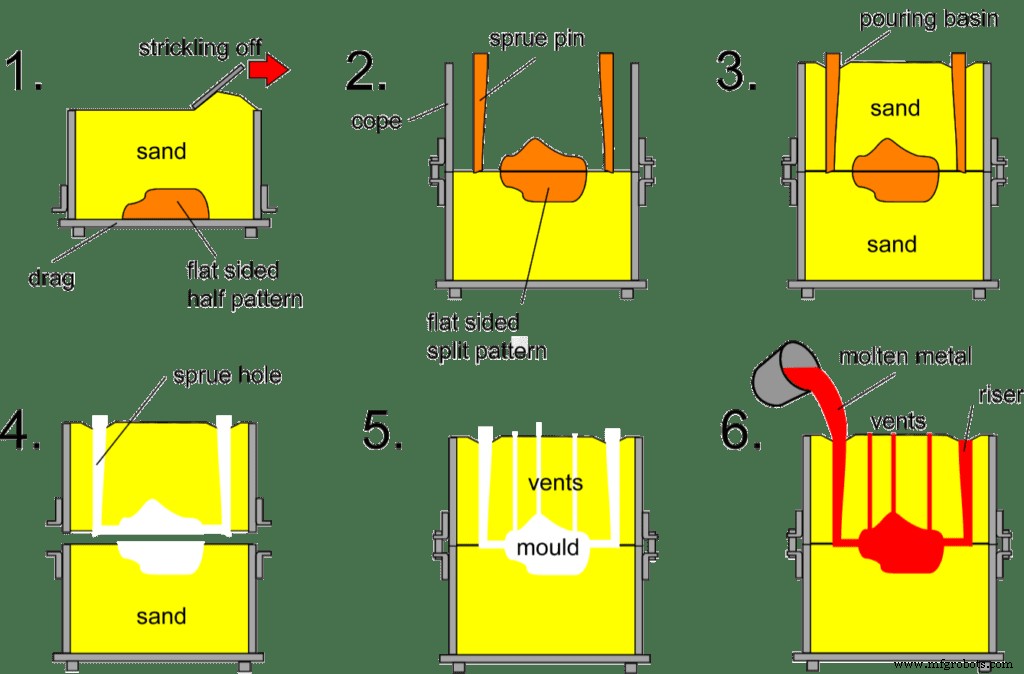

砂型铸造

在砂型中制造铸件的铸造方法。钢、铁和大多数有色合金铸件都可以通过砂型铸造获得。

工艺流程:

技术特点:

- 适合制作形状复杂的坯料,尤其是内腔复杂的坯料;

- 适应性广,成本低;

- 对于某些塑性较差的材料,例如铸铁,砂型铸造是制造零件或毛坯的唯一成型工艺。

应用:

汽车发动机缸体、缸盖、曲轴等铸件。

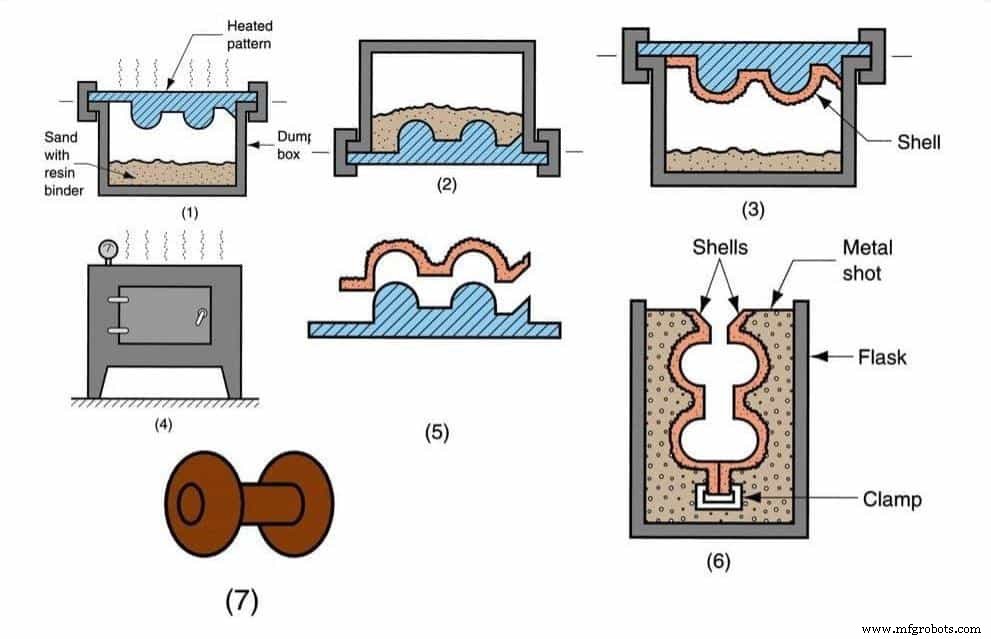

壳模铸造

壳模铸造是一种消耗型模具铸造工艺,即将熔融金属倒入一次性模具中。将覆有树脂的砂覆盖在加热后的可重复使用金属模具上,使其硬化成薄型模壳,然后将薄型模壳加热固化,以达到足够的强度和刚度。因此,上下模壳用夹子夹紧或用树脂粘合后,就可以形成一次性模具。

工艺流程:

技术特点:

优点:

- 可实现自动化量产;

- 良好的表面光洁度和加工精度,可降低后续加工成本;

- 可以生产大型零件和复杂形状;

- 模具成本低,产生的废物少。

缺点:

- 壳模铸造使用的树脂价格昂贵;

- 可重复使用的金属模具必须精密加工,成本高;

- 浇注过程中会产生刺激性气体;

- 高孔隙率的低强度铸件。

应用:

适用于生产各种大批量、尺寸精度高、壁薄、形状复杂的中小型合金铸件,如气缸盖、连杆、歧管等。

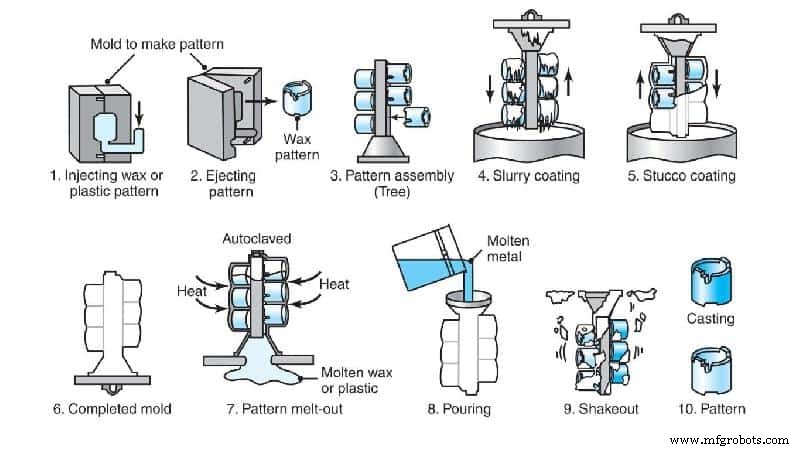

投资铸造

它通常是指将易熔材料制成图案,在图案表面涂上几层耐火材料制成模壳,然后将图案熔化出模壳的一种铸造方案,因此以得到无分型面的模具,经高温焙烧后可填砂。它通常被称为“失蜡铸造”。

工艺流程:

技术特点:

优点:

- 尺寸和几何精度高;

- 表面粗糙度高;

- 能够铸造复杂的铸件,铸造合金不受限制。

缺点:

工艺复杂,成本高。

应用:

适用于制造形状复杂、精度要求高或其他加工困难的小零件,如涡轮发动机叶片。

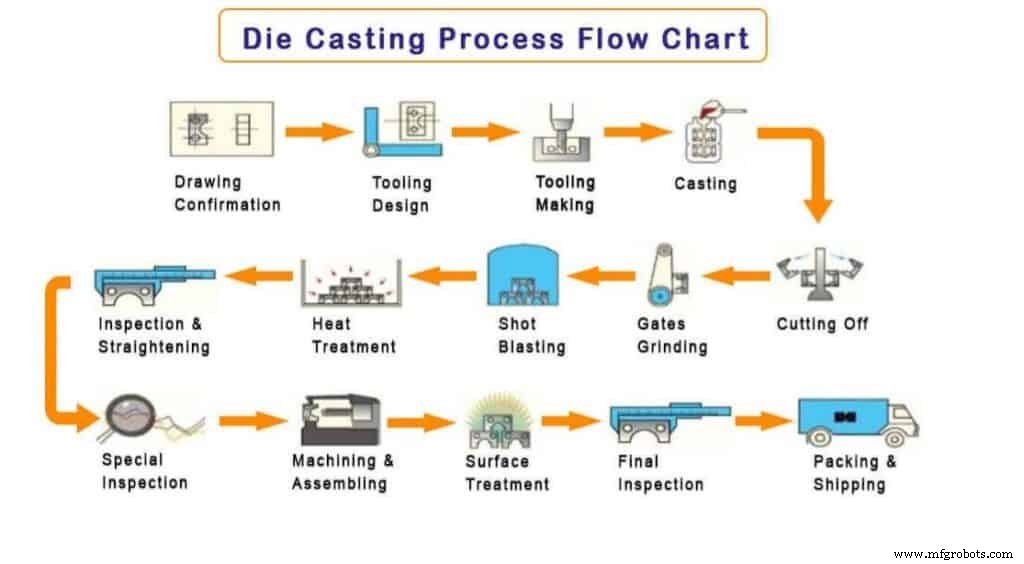

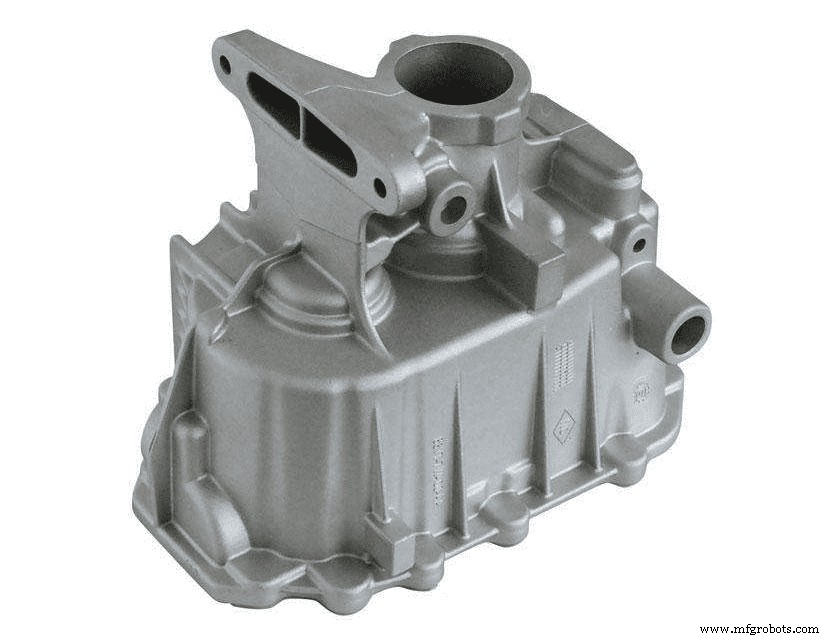

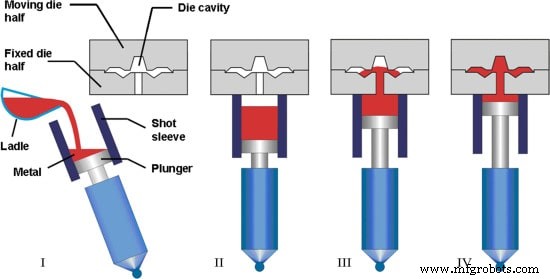

压铸

利用高压将金属液高速压入精密金属模具型腔,金属液在压力下冷却凝固,形成铸件。

工艺流程:

技术特点:

优点:

- 熔融金属承受高压和大流量;

- 产品质量高、尺寸稳定、互换性好;

- 压铸模具生产效率高,使用寿命长;

- 适合量产,经济效益好。

缺点:

- 铸件容易出现小气孔和缩松;

- 由于压铸件塑性低,不适合在冲击载荷和振动下工作;

- 高熔点合金压铸件会降低压铸模具的使用寿命,影响压铸件生产的扩大。

应用:

压铸件最早应用于汽车工业和仪器仪表工业,后逐渐扩展到农业机械、机床工业、电子工业、国防工业、计算机、医疗器械、钟表、照相机、日用五金、其他行业。

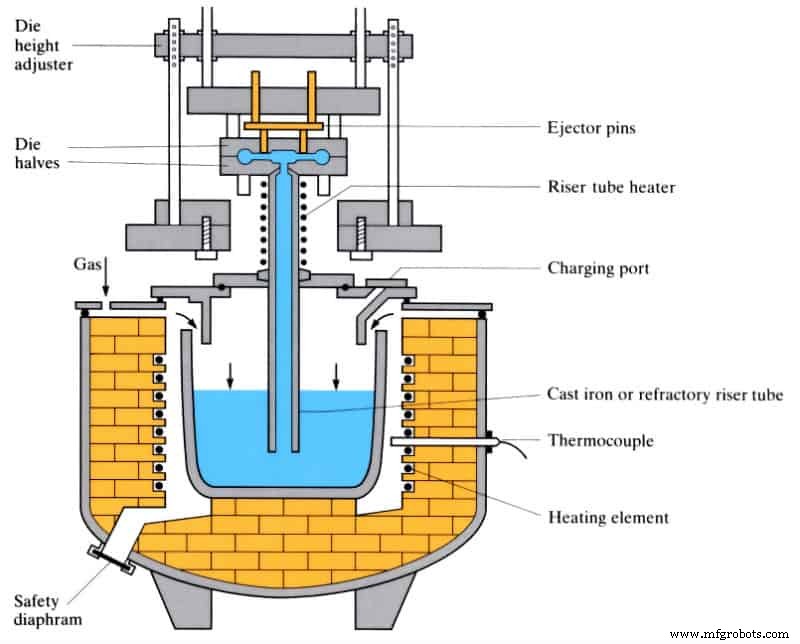

L低压铸造

是指在较低压力(0.02~0.06MPa)下将金属液充入模具,并在压力下结晶形成铸件的方法。

工艺流程:

技术特点:

- 浇注时的压力和速度可调,因此可适用于各种不同的铸模(金属模、砂模等),适用于浇注各种合金和各种尺寸的铸件;

- 采用底射式充型,金属液充型稳定,无飞溅,可避免夹气和冲刷模壁和型芯,提高铸件合格率;

- 铸件在压力下结晶,组织致密,轮廓清晰,表面光滑,力学性能高,特别有利于壁厚大而薄的铸件;

- 省去进料冒口,金属利用率提高到90~98%;

- 劳动强度低,劳动条件好,设备简单,易于实现机械化、自动化。

应用:

以传统产品为主(缸盖、轮毂、缸架等)。

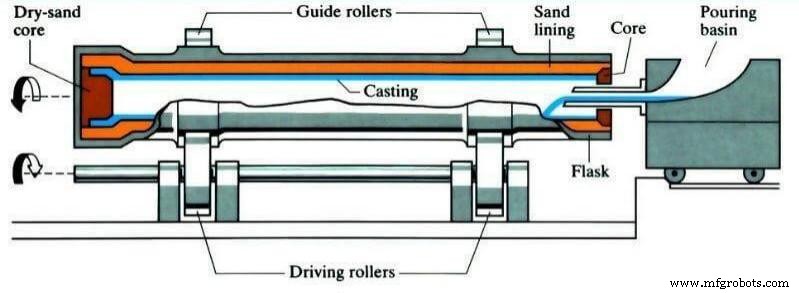

离心铸造

一种将熔融金属倒入旋转的模具中,在离心力作用下填充模具,使熔融金属凝固成型的铸造方法。

工艺流程:

技术特点:

优点:

- 浇注系统和冒口系统几乎没有金属消耗,提高了工艺良率;

- 空心铸件生产无需模芯,在长管铸件生产中可大大提高金属填充能力;

- 铸件气孔、夹渣等缺陷少,密度高,力学性能好;

- 便于制造筒套复合金属铸件。

缺点:

- 异形铸件的生产存在一定的局限性;

- 铸件质量差,内孔直径不准确,内孔表面粗糙,加工余量大;

- 铸件容易出现比重偏析。

应用:

离心铸造首先用于生产铸管。离心铸造工艺用于冶金、矿山、交通、排灌机械、航空、国防、汽车等行业生产钢、铁、有色碳合金铸件。其中以内燃机的离心铸铁管、缸套、轴套最为常见。

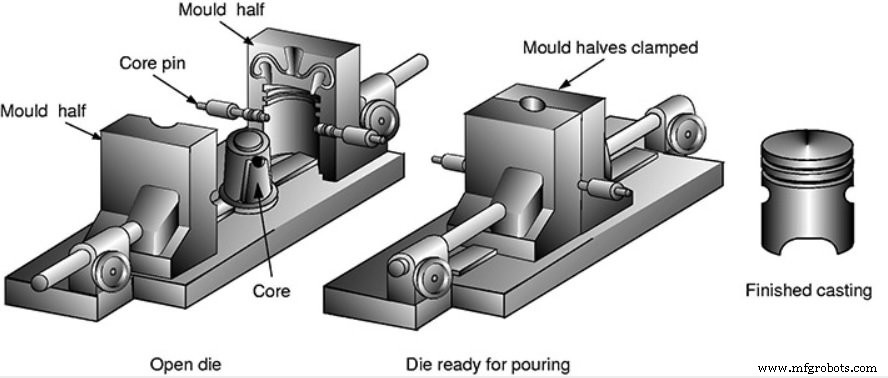

重力铸造

是指将熔融金属在重力作用下填充到金属模具中,并在模具中冷却凝固而获得铸件的一种成型方法。

工艺流程:

技术特点:

优点:

- 金属型的导热系数和热容量大,冷却速度快,铸件组织致密,力学性能比砂型铸件提高15%左右;

- 铸件尺寸精度高、表面粗糙度低、质量稳定性好;

- 砂芯由于不用或很少使用,可以改善环境,减少粉尘和有害气体,降低劳动强度。

缺点:

- 金属型本身不透气,因此必须采取一定的措施将型腔内的空气和砂芯产生的气体排出;

- 金属型不变形,铸件凝固时容易产生裂纹;

- 金属模具制造周期长,生产成本高,只有在量产时才能表现出良好的经济效果。

应用:

重力铸造不仅适用于形状复杂的铝合金、镁合金等有色合金铸件的大批量生产,也适用于钢铁金属铸件和钢锭的生产。

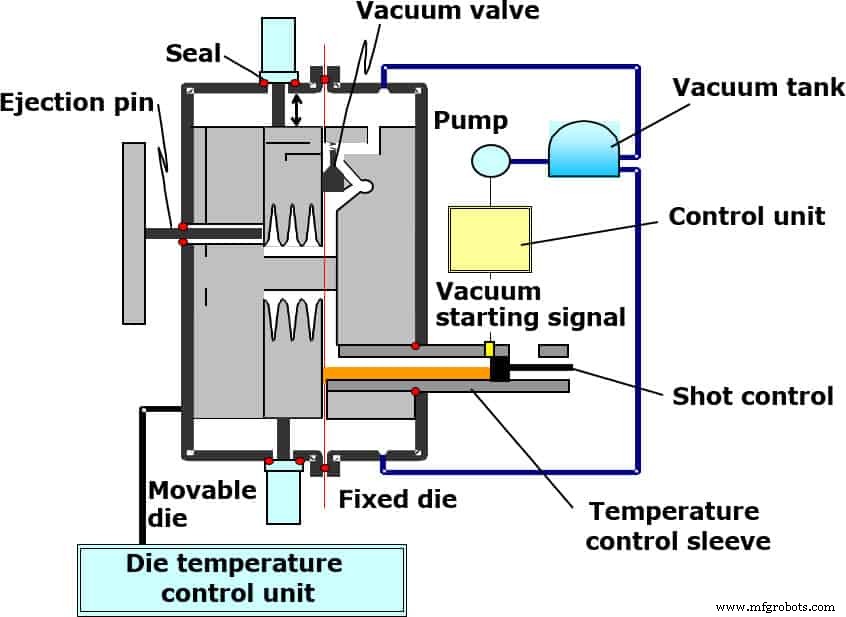

真空铸造

一种先进的铸造工艺,通过在铸造过程中从铸模型腔中抽出气体,消除或显着减少铸件中的气孔和溶解气体,从而提高铸件的力学性能和表面质量。

工艺流程:

技术特点:

优点:

- 消除或减少铸件内部的气孔,提高铸件的力学性能和表面质量,提高电镀性能;

- 降低型腔背压,可以使用比压低、铸造性能差的合金,可以用小机器铸造大型铸件;

- 改善充型条件,可制造壁厚更薄的铸件。

缺点:

- 成本较高,由于模具密封结构复杂,制造安装困难。

- 如果真空浇注方法控制不当,效果不是很明显。

挤压铸件 克

是液态或半固态金属在高压下凝固、流动成形,直接获得零件或毛坯的方法。具有液态金属利用率高、工艺简单、质量稳定等优点。是一种具有潜在应用前景的节能型金属成形技术。

工艺流程:

直接挤压铸造:

涂层喷涂、合金浇注、合模、加压、保压、卸压、分模、毛坯脱模、复位;

间接挤压铸造:

喷涂、合模、送料、充模、加压、保压、卸压、分模、脱模、复位。

技术特点:

- 可消除气孔、缩孔、缩孔等内部缺陷;

- 表面粗糙度低,尺寸精度高;

- 可防止铸件裂纹;

- 易于实现机械化、自动化。

应用:

可用于生产各种类型的合金,如铝合金、锌合金、铜合金、球墨铸铁等。

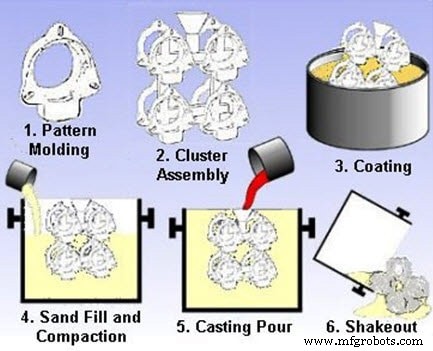

消失模铸造

消失模铸造(也称为全模铸造):

是将大小、形状与铸件相近的石蜡或泡沫模型粘合组合成模型簇的一种新型铸造方法。将耐火涂层刷涂干燥后,埋入干燥石英砂中振动造型,负压浇注使模型气化,液态金属占据模型位置,凝固冷却后形成铸件。

工艺流程:

预发泡→发泡成型→浸涂→干燥→

造型→浇注→落砂→清洗

技术特点:

- 铸件精度高,无需砂芯,节省加工时间;

- 无分型面,设计灵活,设计自由度高;

- 清洁生产,无污染;

- 降低投资和生产成本。

应用:

适用于生产各种尺寸、结构复杂、合金种类不限、生产批量不限的精密铸件。如灰铸铁发动机箱、高锰钢弯头等。

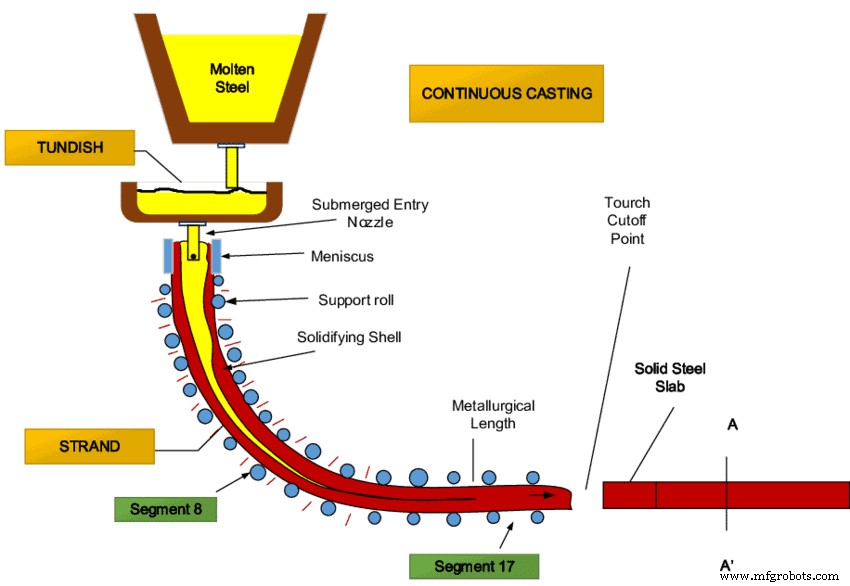

连续铸造

连续铸造 是一种先进的铸造方法,其原理是将熔融金属连续倒入称为结晶器的特殊金属模具中。凝固的(结痂的)铸件从结晶器的另一端连续拉出。通过这种铸造方法可以得到任意长度或特定长度的铸件。

工艺流程:

技术特点:

- 晶莹剔透,结构均匀,机械性能好,随着金属的快速冷却;

- 节省金属并提高产量;

- 简化流程,省去造型等工序,降低劳动强度,大大减少所需生产面积;

- 易于实现机械化、自动化,提高生产效率。

应用:

连铸法可用于铸钢、铁、铜合金、铝合金、镁合金等截面形状不变的长铸件,如钢锭、板坯、棒坯、管材等。

工业技术