钢材轧制工艺

钢材轧制工艺

轧制是通过在轧辊之间传递钢而使钢发生塑性变形的过程。轧制是指通过使用旋转轧辊来减小被轧钢件的横截面积,或对钢材进行一般成型。

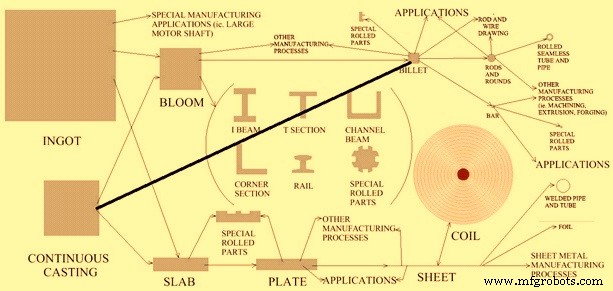

轧钢是钢材最重要的制造工艺之一。它通常是钢在熔炼车间中制成钢锭或连铸产品后加工的第一步。钢材的初始轧制在热轧机中完成,将大方坯和板坯轧制成各种轧制产品,例如中厚板、薄板、带材、卷材、钢坯、结构件、钢轨、棒材和棒材。部分产品还进行钢材冷轧。许多这些轧制产品,如钢轨和钢筋等,由消费者直接使用,而其他轧制产品是后续制造操作(如锻造、钣金加工、拉丝、挤压、机加工和制造)的起始原材料行业。轧钢可以生产多种产品。轧制产品的宽度可以从几毫米到几米不等,而厚度可以从 0.1 毫米到 200 毫米以上不等。轧制截面可以是方形、矩形、圆形或异形截面。钢材的不同轧制工艺如图1所示

图1钢材的轧制过程

轧钢原理

在轧制过程中,由于轧辊与被轧工件表面之间的摩擦,钢制工件会承受很高的压缩应力。工件在两个不断旋转的轧辊之间的压力作用下发生塑性变形。这些力的作用是减少钢的厚度并影响其晶粒结构。厚度的减少,即减少前后厚度的差异,称为拔模。除了减小厚度之外,当它们以彼此相反的方向旋转时,辊子还引起材料的进给。因此,摩擦是轧制过程的必要组成部分,但由于各种原因,过多的摩擦可能是有害的。由于在轧制过程中要控制摩擦水平,因此润滑是轧制过程中的一个重要因素。工件要进入轧辊喉部,摩擦力的分量必须等于或大于法向力的水平分量。

在轧制操作过程中,工件的几何形状发生了变化,但其体积基本保持不变。辊区是辊作用于材料的区域。工件在这里发生塑性变形。轧制过程中的一个重要因素是,由于钢材的体积随着厚度的减小而保持不变,因此从轧辊区出来的材料将比进入轧辊区的钢材移动得更快。轧辊本身以恒定速度旋转,因此在轧辊区域的某个点,轧辊的表面速度和钢材的表面速度完全相同。这被称为无滑点。在此之前,滚子的运动速度比材料快,在此之后,材料的运动速度比滚子快。

扭矩和功率是滚动的两个重要组成部分。扭矩是施加在轧辊上以产生旋转运动的力的量度,同时通过向轧辊施加扭矩并通过工件张力向轧机施加动力。在轧机中,动力主要通过以下四种方式消耗。

- 使钢材变形所需的能量。

- 克服摩擦力所需的能量。

- 小齿轮和动力传输系统中的功率损失。

- 各种电机的电气损耗。

有时在钢的轧制过程中,在轧制工件时会对工件施加张力(力)。张力可以施加到前面(前张力),可以施加到背面(后张力),或者可以施加在两端。这种技术有助于轧钢所需的力。

在轧制过程中,塑性变形使钢件厚度减小,也使工件宽度增加。这种现象被称为扩散。当正在加工的工件具有较高的宽厚比时,由于其相对较小,因此扩散并不重要。另一方面,在低宽厚比的情况下,宽度的增加可能是一个问题。垂直辊(边辊)用于控制铺展并在轧制过程中保持恒定宽度。

轧制可以通过热轧或冷轧来完成。冷轧通常在热轧之后。

在钢的热轧过程中,在炼钢过程中获得的钢的铸造晶粒组织(通常是沿凝固方向生长的大晶粒)转化为锻晶粒钢组织。铸造组织的晶界较弱,使钢变脆。铸造结构还与许多缺陷有关,如孔隙率、缩孔和夹杂物。在高于再结晶温度的钢热轧过程中,铸件晶粒结构被破坏。旧的晶界被破坏,新的更坚韧的晶界与更均匀的晶粒结构一起形成。钢的轧制还关闭了钢中的空位和缩孔,并打破了夹杂物并将其均匀地分布在整个工件中。热轧的显着标志不仅是结晶组织,而且同时发生了位错扩展和软化过程。热轧的优点如下。

- 由于流动应力较低,因此力和功率要求相对较低。即使是非常大的工件也可以使用尺寸合理的设备进行变形。

- 由于延展性高,因此可能发生较大的变形。

- 可以滚动复杂的形状'

冷轧是在室温下进行的,虽然变形功会使工件的温度升高到 100 -200 摄氏度。在钢材的冷轧过程中,可以通过严格控制产品尺寸来实现良好的表面光洁度和提高的机械强度.下面给出冷轧的优点。

- 在没有冷却和氧化的情况下,可以获得更严格的公差和更好的表面光洁度..

- 较薄的部分可以卷起来。

- 可以严格控制工件的最终性能。如果需要,可以保持冷轧过程中获得的高强度。或者如果需要高延展性,可以在退火前控制晶粒尺寸。

- 总的来说,润滑更容易。

钢的轧制不仅是为了获得所需的横截面,而且是为了获得所需的钢性能。钢的轧制赋予强度和有利的晶粒取向。控制轧制过程中加入的进一步热处理工艺有助于改变钢的微观结构,使钢具有所需的性能。

控制轧制是一种集控制变形和热处理于一体的热机械加工。使工件高于再结晶温度的热量也用于进行热处理,因此不需要任何后续热处理。热处理的类型包括产生细晶粒结构;控制各种相变产物(如钢中的铁素体、奥氏体、珠光体、贝氏体和马氏体)的性质、尺寸和分布,诱导析出硬化,控制韧性。为了实现这一目标,必须对整个过程进行严密的监控和控制。控制轧制中的常见变量包括原材料成分和结构、变形水平、各个阶段的温度和冷却条件。控制轧制的好处包括更好的机械性能和节能。

轧制工艺实现了高度的闭环自动化和非常高的速度,因此能够为各种下游行业提供高质量、紧公差的原材料。

轧机中使用的轧辊具有各种尺寸和几何形状。用于轧制的轧辊在轧制过程中会经历极端的操作条件。这些条件包括巨大的力、弯矩、热应力和磨损。选择轧辊材料的强度、刚度和耐磨性。轧辊材料各不相同,取决于具体的轧制工艺。常用的轧辊材料有铸铁、球墨铸铁、铸钢和锻钢。锻钢轧辊比铸铁轧辊更坚固、更坚硬,但制造工艺复杂。选择适合轧制工艺的钢铁成分。镍钢或钼钢合金用作某些轧制工艺的轧辊材料。在其他一些轧制工艺中,轧辊由碳化钨制成,可提供极强的抗挠曲性。

保持辊之间的均匀间隙是困难的,因为辊在使工件变形所需的负载下偏斜。强度和刚度是轧钢用轧辊的重要特性。在轧制过程中,很大的力作用在轧辊上。由于这些力,轧辊受到不同程度的偏转。在宽度较大的扁平轧制中,偏转的影响更大。卷最初是平的。在轧制操作过程中,工件在滚轮上向工件中心施加比在边缘更大的力。这会导致轧辊在中心偏转更多,从而使工件在中心更厚。为了克服这个问题,轧辊经过研磨,使它们朝向中心更厚,以抵消在此过程中将发生的偏斜。这种额外的厚度称为外倾角。必须磨成卷的外倾角对于钢工件的特定宽度和材料以及力载荷是非常特定的。带有弧度的轧辊也称为冠形轧辊(抛物线冠)。凸面滚子只补偿一组条件,特别是材料、温度和变形量。

补偿轧辊变形的其他方法包括连续变化凸度 (CVC)、对横轧和工作辊弯曲。 CVC 涉及将三阶多项式曲线磨削到工作辊中,然后将工作辊横向、等距且彼此相对移动。其效果是辊子之间将有一个抛物线形状的间隙,并且会随着横向移动而变化,从而允许动态控制辊子的凸度。对横轧涉及使用平面或抛物线凸度轧辊,但以一定角度移动端部,以使轧辊边缘之间的间隙增加或减小,从而实现动态凸度控制。工作辊弯曲涉及在轧辊末端使用液压缸来抵消轧辊偏斜。

克服偏转问题的另一种方法是减少轧辊上的负载,这可以通过施加纵向力来完成;这本质上是绘图。其他降低轧辊挠度的方法包括增加轧辊材料的弹性模量和为轧辊添加支撑。

制造工艺