埋弧炉

埋弧炉

电能的工业利用始于 Werner von Siemens 开发的发电机。电弧炉多年来一直用于废铁熔化(开放式电弧炉)和还原过程(埋弧炉)。在矿热炉 (SAF) 的情况下,矿石和还原剂从顶部连续送入炉内,使电极埋在混合物中,电弧被埋没。该炉因电弧被埋没而被命名为埋弧炉。最常见的物理布置包括一个圆形浴槽,其中三个垂直电极排列成三角形。也使用了带有圆形或矩形槽的六个电极炉,但它们不太常见。

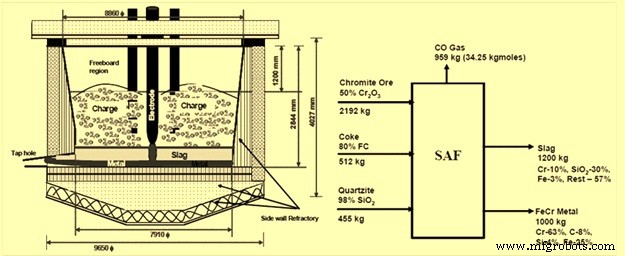

矿热炉已在铁合金、化工、铅、锌、铜、耐火材料、氧化钛、回收、磷等20多个不同的主要工业领域得到应用。铬的生产和物料平衡见图1

图1典型的铬铁生产矿热炉示意图及物料平衡。

历史

二十世纪初,炼钢中对铁合金和脱氧剂的需求不断增加,导致了第一台矿热炉的发展。第一个 SAF 的建设始于 1905 年。这个 1.5 MVA 装置安装在德国埃森的 Horst Ruhr,用于生产电石。它于 1906 年成功调试,基于 DC(直流)技术。

从那时起,大量的 SAF(包括基于直流和交流的熔炉)已被委托用于各种应用。今天,大多数矿热炉都是基于 AC(交流电)的概念。

SAF的原理和特点

传统 SAF 的原理是电阻加热。电能通过使用炉料或熔渣的电阻 (R) 转换为热能和还原能,有时还通过熔渣和电极之间的电弧电阻增强。能量通过碳电极传输到炉膛。炉膛功率是炉膛电阻与电极电流平方的乘积。因此,有限的增加电极电流可能会导致较大的增加负载。

SAF 工艺的特点是电极在金属熔池顶部的炉膛中向下穿透原材料。通常炉渣会渗入焦炭床,但不会与电极尖端接触。用于熔炼的电热在电极尖端附近产生,电压降的主要部分集中在该处。与冷装料相比,加热的焦炭床具有非常高的电导率和热导率。因此,只有一小部分电流从电极侧面流出。焦炭床还将热量传导到远离电极的熔炼区。来自熔炼区的反应气体,主要是CO(一氧化碳)气体,向上通过下降的原料,部分预热原料放出显热,部分引起高级氧化铁的固态还原。

然而,材料被加热到反应温度的区域的厚度太小,以至于气体没有足够的停留时间来进行广泛的还原。在冷装运行中,预还原 10 % 到 20 % 是正常的。

输入到炉子的功率的基本方程由方程 P =3E Cos ?I =3RI² 给出,其中 P 是功率,E 是变压器和炉膛之间的面电压,I 是电极电流,R 是欧姆炉膛反抗。至于功率因数,公式为 PF =Cos ? – V [R/(R²+X²)],其中 R 和 X 分别是系统的欧姆电阻和电抗。炉电抗 X 主要由炉子尺寸和电气布置决定,只要保持相同的一般操作条件,它就接近于常数。在不考虑电网功率因数的情况下,炉膛的欧姆电阻和电极的允许电流是决定炉膛负荷的参数。

然而,低功率因数的影响可以很容易地通过安装电容器组来校正电网的功率因数。

通过原材料的选择,特别是碳材料的粒度和质量,有不同的方法可以调节欧姆电阻。但是,以下几个主要因素需要特别考虑。

- 积聚大焦床的趋势通常会降低欧姆电阻。

- 充电中的导电材料往往会从电极的侧面产生电流,这再次导致电阻降低。

- 电极侧面温度升高会增加电流从侧面流出的可能性,从而降低总电阻。

传统 SAF 的经验是,其经济性依赖于廉价电力的可用性。此外,为了控制炉中的电阻率,对特定类型的还原剂的要求也很重要。与高炉相比,在炉中的停留时间较短,这为降低固态还原和炉内气体利用率提供了机会。因此,废气在工艺过程中的热量输入中占很大比例,有效利用气体是工艺经济性的主要因素。

原材料的质量对工艺的影响最大。一方面影响炉渣成分,另一方面影响炉内冶炼模式(基于物理性质和能量输入量)。

物理特性决定了冶炼厂能否以 (i) 使用炉渣电阻的常规电阻模式,或 (ii) 使用炉渣和电弧的电阻或使用进料混合物的电阻的屏蔽电弧模式运行。

新加坡武装部队的特点

典型的带渣操作的 SAF 包括一个圆形或矩形的炉壳,带有用于渣和金属的分开的出铁口。对于某些工艺,炉渣和金属通过一个出钢口出钢,并通过连铸或撇渣器在下游分离。炉壳采用耐火材料衬里,如果工艺需要额外的炉壳冷却,则由特殊的侧壁冷却系统进行水冷。壳底通常通过强制通风冷却。电极被炉浴消耗。带有外壳的自烘烤电极或预烘烤电极会定期添加新的零件。电极在满电负荷下半自动滑入熔池中,不会中断炉子的运行。

电极柱组件包含所有用于固定、滑动和调节浸入浴的设施。所有电极操作均采用液压方式进行。

电力通常通过大电流线、水冷式电极上的柔性母线管和电极上的接触夹从熔炉变压器提供。如果该过程产生含有一定量 CO 的废气,炉子通常设计为封闭式炉子,收集废气并用于进一步的应用,例如发电、加热、泵送、蒸汽产生等。

交流电炉的主要正常特点如下。

- 适用于各种电极类型的低维护电极柱

- 故障安全、设计坚固的电极夹持和滑动装置

- 坚固的熔炉设计不允许鼓胀/移动

- 空心电极充电系统

- 气密水冷屋顶设计提供优质的富含二氧化碳的气体

- 可应用能量回收系统

传统的直流炉

直流炉一般是圆形的,电能主要通过在电极尖端和渣浴之间建立的电弧转化为热能。顶部电极连接为阴极,导电底部系统连接为阳极。具有露天渣浴操作的典型熔炉通常包括 1 至 3 个渣出渣口和 1 至 2 个位于较低高度的金属出渣口。由于液态炉渣温度与耐火材料直接接触以及电弧的辐射热,该炉需要在炉顶和侧壁区域进行先进的冷却装置。耐火材料概念通常经过精心设计以适应这些侵蚀性条件。电极在熔炉过程中被消耗。预烘烤的电极会周期性地被新件延长。传统概念应用电极臂来调节电极。机械功能和电能传输原理与传统的交流电极柱相似。

直流炉也可以设计为封闭式炉,并且可以收集 CO。由于电极运动调节器与晶闸管点火控制器和高电极速度相结合,可以优化能耗。直流电极柱系统通常允许在全功率下滑动和挤压(提供最大的通电时间)。快速更换中心件装置对于最大限度地延长操作时间至关重要。在直流炉中,通常需要智能进料装置以最大限度地提高产量和耐火材料寿命。直流炉的其他特点包括以下内容。

- 坚固的外壳设计

- 空心电极充电系统

- 屋顶和侧壁冷却系统设计可在中等能耗水平下提供足够的保护

直流炉通常以明弧运行,可在很短的时间内熔炼材料。材料可以通过中空电极系统直接充电到电弧中。通常电弧在电极尖端跳舞。因此,直接在电极尖端周围给材料充电也是可行的。在一些熔炉中,可以用装料堆积侧壁保护层。大多数炉渣过热的工艺不允许这种侧壁保护。一般来说,直流电炉的总能耗比交流电炉要高,原因如下。

- 炉膛干舷处的辐射热负荷较高

- 由于工艺温度较高,需要额外的炉子冷却

- 金属发烟程度高,消耗额外能源

直流炉的好处是直接使用精细材料,无需投资在炉上游所需的密集凝聚工艺。此外,精细材料的较低价格水平有助于降低整体运营成本。

SAF的应用

SAF的应用领域包括铬铁、镍铁、锰铁、硅锰、铌铁、钛铁矿(TiO2渣)的生产以及废物回收利用的潜力。

最初,铁合金仅在特殊的高炉中生产,从而产生由中低含量硅、铬和锰组成的生铁。熔化类型和冶金平衡决定了这些合金的碳含量。在温度控制和不同还原电位的调节方面,矿热炉是生产铁合金的合格设备。随着时间的推移,建立了一个独立的铁合金工业,以满足当今钢铁工业不断增长的需求。大多数铁合金是通过在埋弧炉中进行的火法冶炼生产的。矿热炉在该领域的强大竞争力主要是通过安装先进的大功率冶炼装置来实现的。

目前,99% 以上的铁合金和 TiO2 生产是在交流矿热炉中进行的。交流炉无法进行的直流炉火法冶金没有应用。

大型电极系统的发展、先进的变压器技术和新的熔炉构造原理使得大容量矩形 SAF 的设计成为可能,其尺寸可达 36 m 长和 17 米宽。从技术的角度来看,更大的装置是可能的,但必须仔细检查它们的经济可行性。

目前已安装了晶闸管加铜冷却系统的大容量120 MVA矩形炉和70 MW铬铁直流炉。

在建造具有高功率密度的高效装置中应用增加的渣浴操作的工艺获得了新的发展。炉内较高的功率密度会导致通过侧壁的热通量较高,因此需要应用新的冷却概念。

在过去的几十年中,控制系统也经历了重大的演变,如下所示。

- 1906 – 手动控制

- 1955 – 电动平衡光束控制器

- 1960 – 动圈控制器

- 1965 – 传感器控制器

- 1975 – 晶体管控制器

- 1985 – H&B 控制器

- 1995 – 软件控制器

自 1950 年代末以来,所有 SAF 都配备了电极控制器。当今先进的矿热炉使用软件控制器。矿热炉技术的直流应用在全球范围内的利基领域占有越来越大的份额,特别是在一些铁合金、炉渣清洗和二氧化钛生产装置中。尽管如此,大多数矿热炉现在并将继续以交流技术为基础。

制造工艺