在矿热炉中生产硅锰

在埋弧炉中生产硅锰

硅锰 (Si-Mn) 是一种合金,用于在炼钢过程中以低碳 (C) 含量在钢水中添加硅 (Si) 和锰 (Mn)。标准的 Si-Mn 合金包含 65% 到 70% 的 Mn、15% 到 20% 的 Si 和 1.5% 到 2% 的 C。Si-Mn 合金牌号有中碳 (MC) 和低碳 (LC)。炼钢行业是这种合金的唯一消费者。出于经济考虑,在炼钢过程中使用 Si-Mn 代替高碳锰铁 (Fe-Mn) 合金和硅铁 (Fe-Si) 合金的混合物。

Mn和Si都是炼钢中的关键成分。它们用作脱氧剂、脱硫剂和合金元素。 Si是主要的脱氧剂。 Mn 是一种比 Si 更温和的脱氧剂,但由于形成稳定的硅酸锰和铝酸盐而提高了脱氧剂的有效性。它也可用作脱硫剂。锰在几乎所有类型的钢中都用作合金元素。特别令人感兴趣的是它通过提高钢的淬透性对铁碳 (Fe-C) 体系的改性作用。

Si-Mn 是通过氧化原料在三相交流 (AC) 矿热炉 (SAF) 中碳热还原生产的,该炉也用于生产 Fe-Mn。由于需要更高的工艺温度,Si-Mn 生产工艺的操作通常比 Fe-Mn 生产工艺更困难。用于生产 Si-Mn 的 SAF 的常见尺寸通常在 9 MVA 到 40 MVA 范围内,每天生产 45 到 220 吨 Si-Mn。

在氧化原料的碳热还原中,热量与 C 一样对还原至关重要,因为还原反应是吸热的,热量不足会导致不完全还原。因此,良好的电极穿透性对于有足够的热量来驱动反应完成至关重要。

硅锰生产所用原料主要有锰矿、高碳铁锰渣、石英岩、焦炭和煤、熔剂(白云石或方解石)。硅锰生产原料中锰的主要来源是锰矿石和高碳铁锰生产中的富锰渣。不同的炉料在加热和与C反应时表现出不同的行为,从而影响焦炭和电能的消耗、渣量及其成分以及炉子的生产效率。

每吨硅锰金属产生的渣量主要由矿渣比决定。以牺牲锰矿石为代价增加铁锰渣的份额会导致硅锰生产过程中的渣/金属比更大。大量的炉渣会导致能量消耗增加,并可能导致最终炉渣中金属夹杂物的损失更大。

锰矿石通常包含在采矿和加工阶段无法去除的不需要的元素。在这方面 P(磷)含量很重要,因为在 Si-Mn 合金中对这种元素有严格的要求。 Fe、P 和 As(砷)比 Mn 更容易还原,因此它们首先进入金属。因此,它们在最终合金中的含量受矿石选择的控制。高 C Fe-Mn 渣是非常纯的 Mn 来源,因为矿石中容易还原的杂质在其生产过程中已被高 C Fe-Mn 金属吸收。因此,Si-Mn 合金中 P 等杂质的含量受到控制,不仅取决于 Mn 矿石的选择,还取决于原料混合物中 Mn 矿石和高 C Fe-Mn 渣的相对量。

为了获得足够高的Si含量的Si-Mn合金和产生低MnO的废渣,需要1600℃至1650℃范围内的工艺温度。与锰矿石相比,铁锰渣的熔化温度较低(约 1250 摄氏度)。因此,高比例的 Fe-Mn 渣往往会产生较低的工艺温度。当Mn矿石在1350℃左右开始熔化时,它通常包含固相和液相的混合物,其中固相是MnO。在熔化的矿石与矿渣混合并自由流动之前,需要进一步加热和还原到 1550 摄氏度或更高。由于混合料中锰矿石的比例较高,焦床区的表面温度和工艺温度通常较高。

对于 SAF 中的 Si-Mn 生产,C(焦炭和煤)用作还原剂,而热量由电力提供。电流通过电荷,根据 P =R*I2 产生热量,其中 P 是效应,即产生的热量,R 是充电电阻,I 是电流密度。

在 SAF 中,电极尖端浸没在多孔电荷混合物中,通过微弧将电能释放到漂浮在熔融合金浴顶部的富渣焦炭床。热量需求以电能的形式提供,焦炭既充当还原剂又充当电阻元件。炉子是圆形的,外径为 11.6 m,高度为 6.2 m,是典型的 40 MVA 炉子。下面给出Si-Mn生产过程中发生的反应。

Si-Mn生产中Si和Mn的还原是通过以下一系列不同的还原步骤进行的。

(SiO2) + 2C =Si + 2CO(克)

(SiO2) + 2SiC =3Si + 2CO(克)

(MnO) + C =Mn + 一氧化碳(克)

(SiO2) + 2Mn =Si + 2(MnO)

(SiO2) + 硅 =2SiO (g)

锰 =锰(克)

控制渣与Si-Mn合金之间Si和Mn分布的主要平衡反应如下。

(MnO) + C =Mn + 一氧化碳(克)

(SiO2) + 2C =硅 + 2CO(克)

括号表示该物质存在于熔渣中,而下划线表示该物质存在于合金中。 C为碳源,可溶于合金或固体,即焦炭中。

完全的炉渣/合金/气体平衡需要同时建立两个反应的平衡。这两种反应都非常依赖于系统的温度和 CO 压力。温度越高,Si-Mn 合金中 Si 的平衡含量越高,生成的炉渣中 MnO 含量越低。低 CO 气体压力也有利于 Si-Mn 合金中较高的 Si 含量和炉渣中较少的 MnO。通常,矿热炉中的 CO 气体压力非常接近 1 个大气压。上述两个反应的结合,得到部分渣/合金平衡反应,由下列反应表示。

2 (MnO) + Si =2锰 + (SiO2)

该反应对温度的依赖性很小,与压力和气相成分无关。

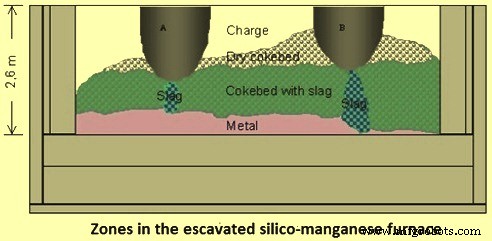

三相 16 MW Si-Mn 炉的开挖提供了有关炉内反应区中相分布的信息。熔炉内部通常分为两个主要区域,即 (i) 预热和预还原区,其中装料成分仍为固体,以及 (ii) 焦炭床区,矿石、炉渣和熔剂熔融。在该炉中,观察到 Mn 氧化物几乎完全从焦床顶部的 Fe-Mn 渣和 Mn 矿石中还原。图 1 是基于上述 16 MW 熔炉的开挖。

图 1 硅锰炉的区域

对熔炉的挖掘表明,金属浴上方约 600 毫米的电极尖端位置适合良好运行。矿石中的 MnO2 较早分解为 Mn2O3,但通过 CO 气体或热分解进一步还原为 Mn3O4 是适度的。仅在装料细粉中观察到任何重要的 MnO 预还原。在开始大量减少 Mn 矿石熔化之前,富含 MnO 的 Fe-Mn 渣几乎被还原为最终的 Si-Mn 渣成分。几乎所有的 MnO 还原都在焦炭床的顶部完成。氧化锰主要还原完成后,焦床区石英明显溶解和还原。也许合金中 Si 的“吸收”非常快,它发生在液态金属通过焦炭床向液态合金浴滴落时发生。

最高 Mn 氧化物 (MnO2) 的还原分四个步骤进行。从 MnO2 到 Mn2O3 的第一步还原在大于 450 摄氏度到 500 摄氏度的温度下达到,第二步 Mn2O3 到 Mn3O4 在大于 900 摄氏度到 950 摄氏度的温度下达到,两者都可以在没有还原剂和仅受热分解。热分解中的两个步骤都显示了锰氧化物的稳定性范围。将 Mn3O4 还原为 MnO 只能通过 CO 气体或固体 C。在大气压力下用碳还原 MnO 仅在高于 1410 摄氏度的温度下才可行。要实现完全还原,温度需要更高。这里的问题是 Mn 的高蒸气压及其导致的强烈蒸发。在具有各种还原步骤的 Mn 生产过程中,MnO 首先溶解在渣相中,Mn 从渣相中被固体 C 还原并移动到金属相中。在这里,炉渣和合金的非理想解决方案非常重要。将采用最新的热力学方法确定相和基于质量平衡的能量平衡。

Si-Mn合金和多组分MnO-SiO2-CaO-Al2O3-MgO渣之间的Si分布主要由工艺温度、渣中SiO2含量及其R比决定,R比定义为(CaO + MgO) /氧化铝。例如,如果在恒温和 SiO2 含量不变的情况下,R 比从 2 降低到 1,则 Si-Mn 合金中 Si 的平衡含量增加约 6%。温度的影响也很大。在 1550 摄氏度到 1700 摄氏度的温度范围内,每 50 摄氏度,Si 的平衡含量增加约 6%。 Si-Mn 渣中 MnO 的平衡含量首先取决于温度,其次取决于 SiO2 含量的炉渣。在 1600 ℃时,MnO 的平衡含量从 SiO2 饱和时的 9% 左右降低到 SiO2 含量降低到 40% 到 45% 左右时的最低 3% 到 4% 左右。

除温度外,影响 Mn 回收率的因素是 (i) 渣碱度 [(CaO + MgO) / SiO2],(ii) CaO/MgO 比,和 (iii) 渣中 Al2O3 的含量。升高温度在热力学和动力学上都有利于吸热还原反应。渣化学对氧化锰还原的影响更为复杂。由于碱性渣中的 MnO 活性系数较高,因此碱性渣中 Mn 的回收率较高。在原料混合物中添加石灰会降低 MnO 饱和浓度,并在 MnO 含量相同的情况下提高渣中的 MnO 活性。结果是渣中的平衡MnO浓度降低并且还原率增加。炉渣碱度增加到 1.1 以上对 Mn 的回收率影响不大。 CaO 和 MgO 含量高得多导致渣粘度较高,从而削弱了 Mn 的还原。 Al2O3 也会增加炉渣粘度,这会减慢 Mn 的还原反应。为使渣具有良好的流动性,渣中Al2O3的浓度不超过20%。

在硅锰冶炼过程中,炉料中添加白云石或方解石可提高渣碱度,从而改善渣的流动性,有利于从渣中还原MnO。 Si-Mn 渣中典型的 SiO2 含量在 35% 到 45% 的范围内。该渣的液相线温度在 1300 摄氏度和 1380 摄氏度之间,具体取决于渣成分。提高温度或提高渣中SiO2含量,降低(CaO+MgO)/Al2O3比均会增加Si金属-渣分配系数。

为改善渣流动性,渣中MgO含量要求超过7%。通过增加渣中 MgO 的比例,可以显着降低渣中的 MnO 含量。这反过来又提高了锰的回收率。

Si-Mn 的产生取决于 Mn 矿石、Fe-Mn 熔渣、石英和熔剂在熔炼、还原和熔渣形成过程中的行为。这些过程可以分为以下三个阶段。

- 固态加热和预还原 - 在这个阶段,发生在 1100 摄氏度到 1200 摄氏度之间的温度下,Mn 氧化物被还原为 MnO,铁氧化物被还原为金属铁。

- 液态渣的形成和氧化锰的还原——这一阶段在焦床顶部完成,温度不确定,可按如下方式进行评估。 1500 摄氏度时渣中氧化锰的平衡含量与铁锰(在 SiO2 还原开始之前)在 10% 到 25% 的范围内取决于渣成分。在开炉过程中从焦床顶部采集的炉渣样品中含有约 10% 的 MnO。炉渣中如此低的MnO含量预计在高于1550摄氏度的温度下。此外,液态炉渣需要具有低粘度以渗透通过焦炭床。因此,焦床顶部的温度预计在 1550 摄氏度到 1600 摄氏度之间。

- 从炉渣中还原 SiO2 并进一步还原 MnO - 此阶段发生在 1550 摄氏度至 1650 摄氏度的温度范围内。焦炭床中炉渣的 SiO2 含量预计在 40 % 范围内至 45%,这与最终炉渣中的相同。这表明石英溶解到炉渣中的速率接近于炉渣中 SiO2 的还原速率,它使炉渣中的 SiO2 浓度保持相对恒定。渣中的 MnO 含量进一步降低到 5% 到 10% 左右。这种炉渣通常会被丢弃。

炉内气相的主要成分是 CO。一氧化硅 (SiO) 和 Mn 蒸气仅少量存在。在靠近炉顶的低温下,气体中还含有二氧化碳和水蒸气。

还原反应改变了矿石的成分,导致熔融温度和矿石的其他性质发生变化。这些变化的速率取决于还原速率,还原速率受温度、矿石成分和形态、含碳材料性质等几个不同参数的影响。

每吨硅锰的渣量主要由矿渣比决定。以牺牲锰矿石为代价增加铁锰渣的份额导致硅锰生产过程中渣/金属比更大。大量的炉渣会导致能量消耗增加,并可能导致最终炉渣中锰夹杂物的损失更大。

通过最大限度地减少 Mn 作为金属夹杂物、MnO 溶解在熔渣中的损失,以及生产高 Si 和低 C 的合金,提高了 Si-Mn 冶炼的经济性。

通过添加铁硅合金工业中的硅废料对标准合金进行升级,生产出含硅约 30% 的低碳硅锰。

从 Mn 矿石、高 C Fe-Mn 渣和富含 Si 的金属重熔体的混合物生产标准 Si-Mn 合金的比功耗通常可以为每吨 Si-Mn 3500 kWh 至 4500 kWh,具体取决于首先是添加到进料中的金属量。电力消耗随着所生产的硅锰中的硅含量的增加而增加,也随着每吨硅锰的渣量而增加。每产生 100 公斤的炉渣,额外消耗约 50 千瓦时的电能。如果炉料中的矿石部分被从熔炼还原区上升的CO气体还原为MnO,则每吨Si-Mn约100 kWh,并节省一些焦炭。

制造工艺