康钢电弧炉工艺

Consteel 电弧炉工艺

Consteel 工艺是一项专利工艺。它是北卡罗来纳州夏洛特的 Intersteel Technology Inc.(自 1994 年成为 Techint, Tenova S.p.A. 的一部分)开发的一种用于电弧炉 (EAF) 中废钢预热的创新节能技术。 Consteel 技术的首次工业应用于 1989 年在 Gerdau-Ameristeel Charlotte(美国)进行。从那时起,这项技术得到了稳定的工业认可。今天,Consteel EAF 工艺是一种成熟可靠的炼钢技术。确保能源和原材料的高效利用,操作维护简单,环境友好。

在采用Consteel工艺的电弧炉中,采用的设备解决方案是由废钢连续喂入电弧炉,预热并通过在预热隧道中移动的输送机输送,电弧炉排出的废气在其中逆流流动金属装料被注入的空气燃烧。与传统电弧炉间歇式喂料相比,废钢的连续喂料和预热具有一些潜在的优势。

Consteel 工艺提高了生产力并提高了能源效率,同时将环境影响降至最低。实施该技术的主要亮点是节约措施,例如 (i) 从炉子废气中回收热量以在进入炉子之前预热废钢,(ii) 减少比电能,(iii) 减少 O2 (氧气)和 C(碳)的使用,没有燃烧器燃料消耗,(iv)由于减少了抽头到抽头时间而提高了生产率,(v)显着减少了网络上的电气干扰,(vi)降低了电极消耗和电极破损,(vii) 提高废品率,(viii) 减少进入布袋除尘器的灰尘,以及 (ix) 降低物流、人力、维护和废品管理的成本。

在Consteel工艺的情况下,在泡沫渣下的低功率要求和稳定的平浴操作使Consteel工艺成为当电网相对较弱并且只能承受非常低的干扰时的理想电弧炉技术。 Consteel 工艺还最大限度地减少了熔炼车间内部(不需要狗窝)和废气系统的噪音、灰尘和污染排放,与传统的电弧炉不同,该系统不需要超大尺寸来处理突发排放。

长期以来,传统的废钢预热主要在电力成本高的国家使用。传统的废钢预热涉及在将废钢装入 EAF 之前使用热气体加热桶中的废钢。热气的来源可以是来自 EAF 的废气,也可以是燃烧燃料气体产生的气体。传统的废钢预热可以通过将废气从 EAF 的第四个孔输送到装料桶上方的特殊罩将热炉气输送到废钢装料桶来完成。通常,气体在 1200 摄氏度左右离开电弧炉,在 815 摄氏度左右进入桶,在 200 摄氏度左右离开。预热量取决于传给废钢的热量,这是废钢尺寸和时间的函数在温度。通常将废钢预热到 350 摄氏度至 450 摄氏度的范围内。这种预热量通常可将能耗降低 40 千瓦时/吨至 60 千瓦时/吨,电极消耗约 0.35 千克/吨,耐火材料消耗约 1.2 kg/ton 和轻敲时间约 5 分钟至 6 分钟。传统废钢预热的一些缺点包括 (i) 操作不便,例如废钢粘在铲斗上和铲斗寿命短,(ii) 由于废气温度和通过 EAF 中各个阶段的流量变化,预热的可控性差操作,以及 (iii) 对于不到 70 分钟的出钢时间,传统废钢预热物流导致的能源节省最少,这不能证明预热系统的资本支出是合理的。

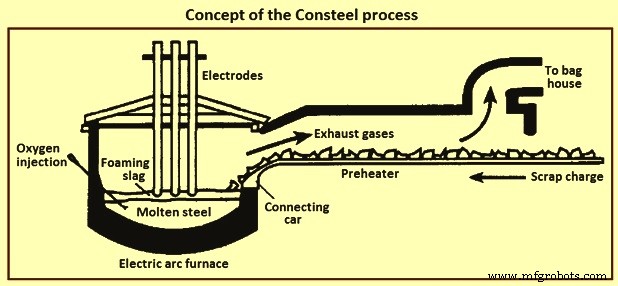

Consteel 工艺持续预热并将金属炉料(废钢、生铁等)送入 EAF,同时控制气体排放。 Consteel 工艺通过惯性输送机实现废钢的连续进料,该输送机将废钢从用于装料(通常通过起重机)的开放部分移动到熔炉,通过封闭部分(隧道),废钢在其中被沿相反方向流向废气提取系统的工艺废气加热。预热的能量由从 EAF 进入隧道的热气提供,然后由隧道中添加的空气进行后燃烧。预热的废钢被连续送入电弧炉,在那里通过浸入液态钢中熔化。电弧炉在恒定的平熔池条件下运行,与通过电弧的直接作用熔化废品的传统间歇工艺相比,这是一个关键优势。电弧炉气体在适合一氧化碳 (CO) 和其他污染物完全燃烧的条件下被送到废气净化厂,而不会消耗任何燃料。 Consteel工艺的概念如图1所示。

图 1 Consteel 过程的概念

工艺描述和工厂特性

Consteel 工艺是允许向 EAF 连续进料和预热金属炉料的工艺。在这个过程中,废料直接从废料场装料到装料输送机。废钢在被称为隧道的预热器输送机中进行预热的同时,自动连续输送到电弧炉。

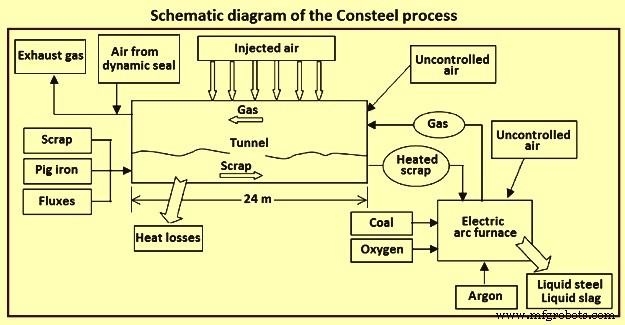

预热的能量由来自 EAF 的热气提供,然后通过特意位于隧道顶部的喷射器注入隧道中的空气进行二次燃烧。不受控制的空气与注入的空气一起进入电弧炉和隧道。在隧道内,不受控制的空气主要进入电弧炉与隧道相连的区域,即所谓的接车区。不受控制的空气有助于电弧炉废气的二次燃烧。

然后将出口隧道气体输送到废气净化系统。在隧道的末端放置了一个由风扇和机械窗帘组成的系统,以避免空气进入,称为动态密封。

作为基于来自电弧炉的气体的二次燃烧的Consteel工艺,它与电弧炉中进行的炼钢过程严格相关,因此要优化由电弧炉和隧道组成的整个系统的工艺。

允许管理每个喷射器中的流量。空气喷射可自动控制或手动设定。自动控制基于隧道出口气体中 O2 浓度的测量。该参数的目标值通过工厂控制系统通过对六个喷射器中的空气流速进行适当管理来达到和维持。图2为Consteel工艺示意图。

图2 Consteel流程示意图

Consteel 工艺的特点

Consteel 工艺通过将废料场与 EAF 连接起来的输送系统将废料连续装入 EAF。没有传统的桶装料发生。废料由废料场起重机装载到输送机上,这些输送机以摆动运动移动废料,包括缓慢的向前运动和快速的反向运动,这导致废料在向前冲程期间与输送机一起移动,但在输送机表面上滑动在更快速的反向冲程中,因此产生了废钢向熔炉的净向前移动。

在到达熔炉前一段距离,废钢进入预热段,该段由隧道组成,离开电弧炉的热气通过该隧道以与废钢运动相反的方向流动。在预热段,废气中的二氧化碳通过自动控制的空气喷射燃烧,从而将更多的能量回收到废料中。在连续进料过程中,电弧炉中的钢浴保持液态,进入炉内的废钢通过浸入浴中熔化。因此,电弧总是作用于液体浴(平浴条件),而不是固体废料。在这种情况下,电弧是稳定的,不会像批量充电那样受到固体废料的影响。

采用 Consteel 工艺的电弧炉可以使用任何类型的废钢和所有可以在传统电弧炉中装料的金属原材料。在废钢的最大尺寸方面,废钢规范规定的正常限制(1.5 m x 0.5 m x 0.5 m)与通过Consteel工艺连续装料兼容。

要遵循的主要规则是最大废料不得超过 Consteel 工艺输送机的尖端和电极之间的距离,以避免这些部件之间出现电桥的可能性。这可能会限制小型熔炉的最大可接受工件长度,而大型熔炉可能更宽容。实际上,市场上常见的废钢已经与最小的 Consteel 电弧炉兼容。

在 Consteel 工艺中,废料的装料是连续的,因此废料密度不会像在传统顶部装料炉中那样影响操作,在传统顶部装料炉中,太轻的废料可能需要更多的桶装料,从而降低效率和生产率,并且在哪里过多的重废料会导致炉料熔化延迟,如果不是由于初始熔化过程中大量废料塌陷而导致电极频繁断裂的话。

Consteel 工艺是通过平衡炉子的功率输入与炉料的质量流量(类似于 DRI 进料炉中应用的控制逻辑)进行的,并且所需的质量流量由过程的控制逻辑自动实现,调整输送机的进料速度,轻废较快,重废较慢。质量流量由炉称重系统和/或新装置中的装料跟踪系统控制。

输送机排出的废钢通过浸入大型液态金属池(热跟)中熔化,为熔化重的废钢块(如束)提供了最有利的条件,这对于传统的电弧炉来说是相当麻烦的。唯一的要求是将重物沿装药均匀分布。

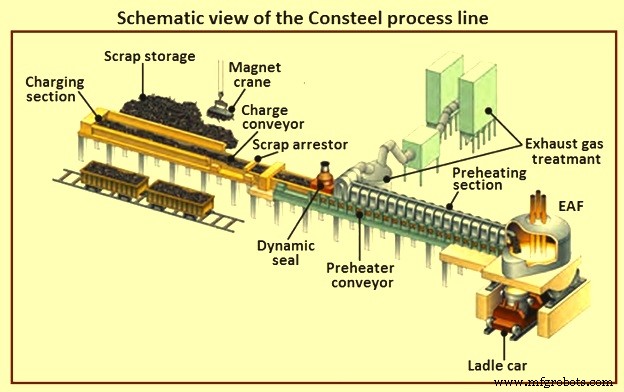

一般而言,采用 Consteel 工艺在电弧炉中熔化重废料比在相同尺寸的传统电弧炉中容易得多,如果热跟尺寸正确且工艺与底部搅拌相结合,则炉性能会受益与 N2(氮气)或 Ar(氩气)。通常,热跟的尺寸为丝锥重量的 42% 至 50%。这种液态金属质量在各种加热过程中保持不变,并作为该过程的稳定“热飞轮”。在熔炉运动的第一次加热时,热跟是随着桶装料的熔化而产生的。当炉子需要排空时,会减少装料,并使用热脚来充分加热。图3为Consteel工艺线示意图。

图3 Consteel工艺线示意图

有两个主要特点使 Consteel 系统与大多数其他 EAF 技术不同。这些特性是预热和更重要的连续充电的结合。预热对于节能很重要,但连续充电已显示出更大的好处,即(i)低生产成本,(ii)高生产率,(iii)灵活性,(iv)减少环境影响,以及(v)更大安全

废料的连续装料将电荷分布在整个通电期间。不使用铲斗装料,输送机将废料从堆场直接送入电弧炉。电弧炉顶板始终是关闭的,因此气体吸入不断通过一回路进行,而不是通过二回路的顶篷。在熔炉中,废料通过浸入而熔化,电弧在被泡沫熔渣覆盖的平坦熔池上工作。电弧炉控制系统自动调节输送速度,使钢浴保持在目标温度,并控制O2和C注入以保持适当的泡沫渣。

预热装料可有效降低能耗。可以获得的能量节省是预热温度和熔化效率的函数。假设平均预热温度在 400 摄氏度到 600 摄氏度的范围内,则可以节省 80 千瓦时/吨到 120 千瓦时/吨出钢水的能源。现有 Consteel 装置的经验证实了这些值。

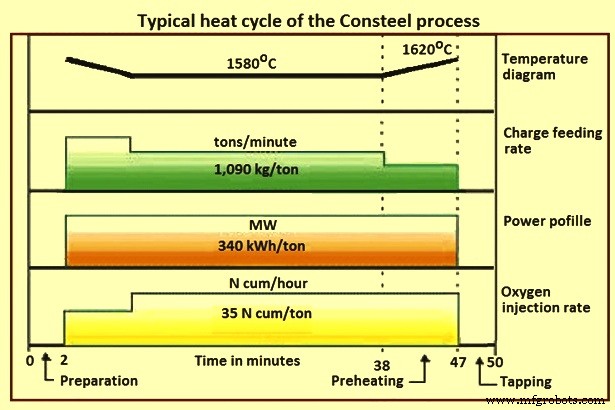

配备 Consteel 系统的电弧炉的典型热循环如图 4 所示。这些特性使 Consteel 在节省运营成本和减少环境影响方面具有相当大的优势。 Consteel 的运行特性为工作环境带来了更低的噪音、更少的粉尘,并且在打开炉顶装料时不会产生噪音、运输和热量损失以及烟气的桶装料。

图 4 Consteel 工艺的典型热循环

冶金上,炉内的钢水处于更好的平衡状态,不太可能产生剧烈反应。炉子水冷的侧壁、炉顶和喷枪不会出现由电弧或废料冲击引起的泄漏问题,从而将炉内进水的风险降至最低。与钢铁行业的典型标准相比,所有这些都有助于创造一个更安全、更舒适的工作环境。

最新 Consteel 工艺的关键特征是引入了新的解决方案,以提高工艺中使用的化学能的数量和效率。这是通过实验室试验和广泛使用 CFD 分析开发的。新的解决方案具有更宽的输送机以增加交换表面,不同的隧道剖面以改善对流热交换,以及配备燃烧器的新隧道部分,以增加化学能输入。通过新的解决方案,通过连续测量废气流量、温度和成分,逐段控制化学能的使用,并自动优化相关操作参数。结果是更有效的充电预热和更低的运营成本。

与传统电弧炉炼钢的比较

与传统电弧炉炼钢最大的区别在于产量更高,但与物流和维护有关。

最重要的操作是管理从废料场到熔炉的废料流。这是通过传统电弧炉中的铲斗准备和Consteel工艺中的连续装料系统实现的。传统电弧炉中的原材料处理通常由足够数量的桥式起重机执行,以具有足够的安全裕度以防止故障。起重机的数量取决于在给定时间内要准备的铲斗数量,同时考虑到熔炉的热量大小、废料密度和铲斗的尺寸。 Consteel工艺采用了不同的废料场组织,通常将原材料存放在装料输送机的一侧。装料吊车的尺寸和数量取决于熔炉所需的最大废钢进料速度(图 3)。 Consteel 流程简化了物流,因为它最大限度地减少了废料的流动。

维护实践取决于废料场设备、炉间设备和 EAF 炉,以及渣和粉尘的处理。 Consteel工艺只有桥式起重机用于输送带装料,也可以对每台电梯进行称重操作。在维护电弧炉的情况下,这受到使用中的熔化过程的强烈影响。影响熔炉消耗部件的热应力和化学应力主要取决于熔化过程的参数(图 5)。

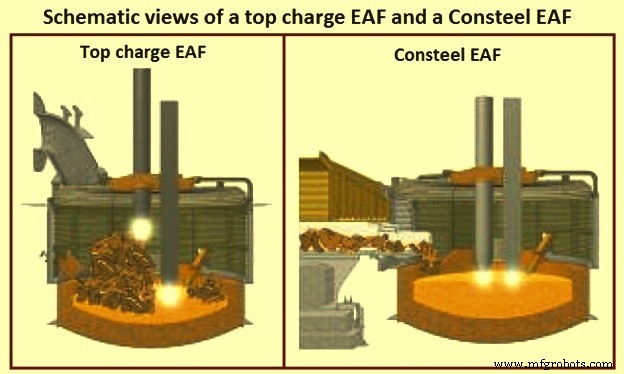

图 5 顶装电炉和康钢电炉示意图

电极消耗具有最高的维护成本,但是,Consteel 工艺的消耗降低了约 15%,因为它受炉内较低的二次燃烧率导致的较低氧化率的控制。电极腐蚀还取决于熔炼车间的生产率。在相同的工况下,Consteel工艺具有更高的生产率,因此电极消耗可以认为与生产率较低的传统电弧炉相同。此外,平浴操作保持了良好的电弧稳定性,实际上消除了电极断裂的发生。

Consteel 工艺还具有较低的耐火炉衬磨损,因为操作条件比传统的电弧炉更平稳,并且在炉渣中产生的氧化铁更少。使用 Consteel 工艺,只要炉渣正确发泡,电弧可以完全覆盖并掩埋在保护层下,从而在几乎整个通电期间减少对炉子耐火材料的电弧辐射。由于面板维护工作大大减少,它还消除了炉顶和炉壳的放电。

关于Consteel废料输送机的维护,非常简单,已经降低到对机械结构、电动机和液压设备进行定期检查以及对最关键部件进行计划维护的水平。预热段耐火内衬无特殊应力,一般可每年重新砌筑一次。

连接车头是输送系统中受力最大的部件,因为它既承受熔池的热应力,又承受废料输送产生的机械载荷。它将成为计划维护计划的一部分,根据运营单位的经验,其平均寿命为四个月。吊杆很容易更换,通常在炉子周转期间。故障分析表明,对于充电良好的输送机,平均每年会发生 100 次吊杆断裂。

在粉尘和炉渣处理的情况下,Consteel 工艺比传统电弧炉实现了更低的炉渣和粉尘产生量,这在很大程度上取决于工艺的主要特征,即连续装料和金属炉料的预热。铲斗装料的消除减少了罩盖中的粉尘形成,输送机的预热部分就像一个沉降室,粉尘可以沉积在废料上,促进粉尘循环进入熔炉。 5公斤/吨至9公斤/吨钢液的总粉尘排放量低于传统电弧炉。

充电材料的灵活性

对于目前的 EAF 炼钢实践,根据原材料成本情景和市场需求的变化,轻松调整炉内金属装料的可能性显然非常重要。电弧炉在装料方面本质上是灵活的。采用 Consteel 工艺运行的电弧炉在选择金属炉料时提供了最大的灵活性,这些炉料可以是废钢、生铁、直接还原铁和铁水,以所有可能的组合和比例。连续装料是指不使用铲斗,由输送机连续将金属料直接送入电弧炉。

电弧炉处理大量 DRI 或 HBI 通常使用连续装料过程,因为这些材料的批处理(顶部装料)已被证明是不可行的。随着Consteel 工艺的引入,这一概念已扩展到废料处理。一些国家的废钢和电力短缺导致废钢与铁水混合。经验表明,Consteel 工艺也是在电弧炉炼钢中利用铁水的最佳选择。这基本上是因为 Consteel 工艺允许将熔体的脱碳分散到整个通电时间,通常不会对主要排气系统进行重大更改,也不会导致脱碳延迟,而脱碳延迟会限制传统顶部装料电弧炉的生产率。铁水装料量上升到总量的 30% 以上。

采用 Consteel 工艺的电弧炉中铁水的使用率从 20% 提高到 86% 左右,达到了可以像基本氧气转炉一样操作的程度,无需电力,通电/吹氧时间约为32 分钟,但仍能在需要时以 100 % 的废品率运行。

在废钢成本下降和减少二氧化碳(二氧化碳)排放的压力增加的情况下,由于电弧炉提供的灵活性,可以减少铁水并增加废钢的使用。康钢工艺。 Consteel 灵活性的一个例子是 2012 年投入使用的 Vallourec-Sumitomo 巴西(巴西)的 140 吨 Consteel EAF,其设计用于处理由废料、高达 40% 生铁和高达 40% 铁水组成的炉料混合物.

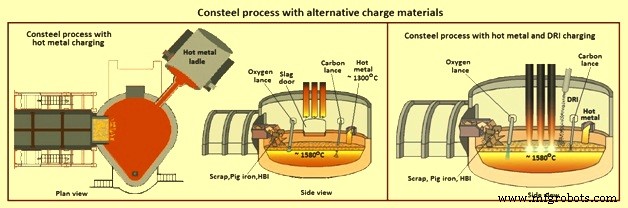

在韩国安装了一个采用 Consteel 工艺的电弧炉,其中废钢的连续进料与 DRI 和 HBI 的连续进料相结合。因此,Consteel 工艺可以将废钢的连续装料与任何形式的生铁装料(如铁水、生铁、DRI 或 HBI)无缝结合,如图 6 所示。

图 6 使用替代电荷材料的 Consteel 工艺

作为一般规则,直接通过炉顶的传统方式将 DRI 和 HBI 送入熔炉。铁水通过门或侧壁流道倒入炉中,生铁可以与废料混合进入装料输送机。像生铁一样,废铁也可以,每块几吨,可以与废钢一起通过Consteel工艺加入。

Consteel 工艺的好处

Consteel 工艺的已证实的好处包括 (i) 快速回报,(ii) 高灵活性,(iii) 环境友好,(iv) 操作人员的安全,(vi) 对电网的干扰最小,(vii) 减少物流、维护和人力成本,(viii) 改善化学能的使用,(ix) 降低电极消耗,(x) 与分批装料炉相比,废料产量增加,(xi) 操作参数的连续控制和优化,以及( xii) 通过自动废品数量和质量跟踪改进充电控制。

此外,还有环境效益。传统的桶装电弧炉产生的粉尘约为 20 公斤/吨钢水。采用 Consteel 工艺的等效电弧炉中的粉尘产生量降低了约 30 % 至 40 %。这是因为加热隧道内废料上的灰尘沉积物的自然循环以及该工艺技术允许的较低脱碳率。较低的粉尘产生意味着较低的处理成本,由于更严格的环境法规,成本越来越高。

该过程减少了 PCCD/F 和 NOx 的排放。废料中可能含有油、油漆、塑料和其他在炼钢过程中会变成污染物的物质。其中一些物质可以成为多氯二苯并对二恶英 (PCDD)、多氯二苯并对呋喃 (PCDF) 和多氯联苯 (PCD) 的前体,这些物质的排放受到新的限制。环境法规。这些污染物的排放是一个复杂的现象,它受到几个同时存在的因素的影响,例如废料中前体的数量、在熔炉中进行的工艺类型以及最终的废气提取系统。一个关键角色,因为排放是在堆栈中测量的。

已经证明,给定具有相同含量 PCDD/F 前体(例如聚氯乙烯塑料)的废料装料,与等效的非连续工艺相比,Consteel 工艺在废气中释放的 PCDD/F 量显着减少,批量收费。

NOx 的排放也受到越来越多的关注,并且已发现电弧是 EAF 工艺中这些排放的主要原因。通过传统的桶装电弧炉生产的每吨钢水的 NOx 排放量约为 250 克/吨钢水,而对于连续装料,该值仅为 120 克/吨钢水。这是由于电弧在熔渣下的作用,减少了这些电弧与大气O2和N2的相互作用。

使用电弧炉熔化由桶装料的废料比熔化连续装料的 DRI 噪音大。这是因为电弧在平熔池和泡沫渣下燃烧。 Consteel 工艺将这种类型的操作扩展到废料处理,显着降低了工厂的声发射。据报道,在Consteel工艺操作过程中,靠近熔炉的声强级约为85 dBA,而桶装电弧炉的声强级一般在90 dBA以上。

在运行工厂中实现的一些运行参数是 (i) 待处理的粉尘排放减少 30% 至 40%,(ii) 98% 的可用性,(iii) 2.7 吨钢水/小时/MW 的高生产率,( iv) 以 300 kWh/吨钢水降低功耗,(v) 废钢产量提高 1% 至 2%,(vi) 生产率提高 33%,(vii) 电极消耗降低 40%,(vii) 降低粉尘排放量减少约 30 %,(viii) 改造后预计节电 60 kWh/t,以及 (ix) 每年节省 1.90 美元/吨粗钢的运营成本(包括提高生产率、减少电极消耗和提高产量)。除此之外,还减少了对网络的电气干扰,减少了废品的使用,没有燃烧器的燃料消耗。

制造工艺