什么是砂型铸造? |砂型铸造步骤 |优点

什么是砂型铸造?

砂型铸造 , 熔融金属通过重力或外力注入可消耗的砂模型腔,在此凝固形成型腔形状部分。通过这个过程形成的 3D 对象也称为铸造。最常见的砂铸件包括发动机缸体和气缸盖。

它是应用最广泛的金属铸件 制造过程占总铸件重量的很大比例。在砂型铸造过程中,材料被加热到正确的温度以熔化,有时进行处理以改变化学成分以达到所需的材料性能。然后将熔融金属倒入具有所需形状型腔的模具中冷却固化。

为了以尽可能低的成本生产出最优质的砂型铸件,设计人员必须仔细注意几个工艺要求并了解砂型铸造的局限性。砂型铸造有 8 个关键要素,即拔模斜度、分型线、底切和型芯、横截面、壁厚、角和角度、连接设计、铸造余量,需要考虑以避免常见的陷阱机械工程师在砂型铸造过程中面临的。

只有当缺陷或缺点影响部件的功能时,它才会成为问题。因此选择合适的制造工艺是满足零件功能要求的关键。

砂型铸造的特点

砂铸 是制造方法中用途最广泛的一种,让工程师可以自由地使用无限数量的金属和合金设计复杂的零件。

- 超过 70% 的金属铸件是通过此工艺生产的

- 可以生产各种尺寸的砂铸件,从小型雕像到重量超过 100 吨的零件

- 非常复杂的零件可以很容易地一体生产

- 尺寸精度低

- 表面光洁度差

- 适应性强,可用于处理批量生产

砂型铸造工艺是如何工作的?

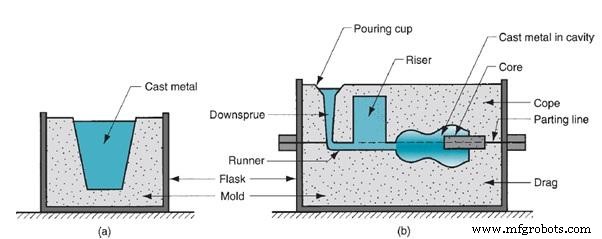

门控系统的元素

最常见的金属铸造工艺之一是砂型铸造,其模具由两半制成。两半装在一个称为烧瓶的盒子里,上半部称为上半部,下半部称为下垂部。如下图所示,烧瓶也分为两半。将两半分开的线称为分界线。

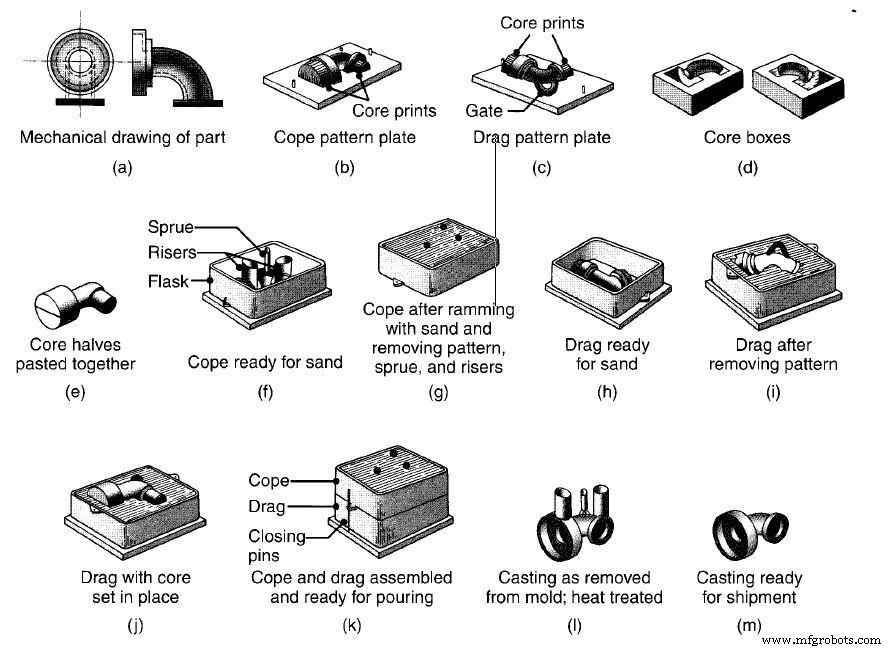

砂铸步骤

以下是砂型铸造周期的七个主要步骤

- 制版步骤i n 其中要铸造的物体的复制品由合适的材料制成。图案通常尺寸过大,以允许金属在冷却阶段收缩

- 在模具制作步骤中, 砂型是通过将沙子填充到模型周围的模型中而形成的。砂型分为两半,上半部称为“Cope”,下半部称为“Drag”。当图案从型腔中移除时,它会形成用于浇注熔融金属的残留物。模具还会有浇道、流道、浇口、浇口、冒口等其他特征,后面会详细讨论。

- 夹紧 步骤涉及将两个半模 Cope 和 Drag 牢固地夹在一起,准备浇注金属。

- 浇注 熔融金属保持在设定温度。快速倒入熔融金属以避免早期凝固和

- 浇注的熔融金属将开始冷却 一旦进入型腔就凝固。大多数可能的砂型铸造缺陷都是在这个凝固阶段引入的

- 一旦冷却时间过去,模具就可以抖出/折断 和铸造

- 修剪 包括清洁和移除连接到主要部件的部分,例如流道、浇道等

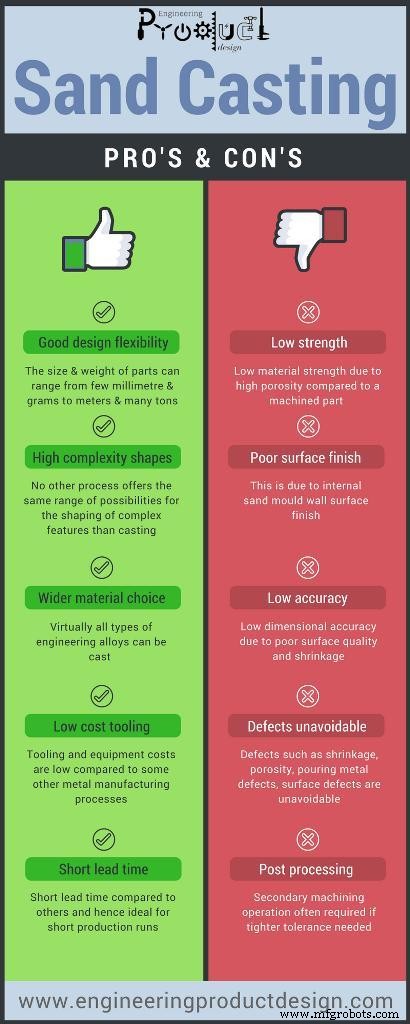

砂型铸造的优缺点

要了解任何制造工艺,首先,不仅要仔细考虑它的优点,还要考虑其潜在的局限性和工艺困难。

优势

- 设计灵活性—— 零件的尺寸和重量可以从几毫米和几克到几米和几吨不等。铸件的尺寸和重量仅受熔融金属处理和供应的限制。因此可以生产大型零件。

- 高度复杂的形状—— 没有任何其他工艺能够像铸造生产接近最终形状的组件那样为复杂特征的成型提供相同范围的可能性。

- 更广泛的材料选择—— 只要可以熔化,几乎所有类型的工程合金都可以铸造。

- 低成本工具—— 与其他金属制造工艺相比,工具和设备成本较低。因此,它是实现近净形状组件的最便宜的方法之一

- 交货时间短—— 与其他产品相比,交货时间短,因此非常适合短期生产。

- 减少浪费 – 废金属可以回收

缺点

- 材料强度低—— 与机加工零件相比,孔隙率较高,因此材料强度较低。

- 低尺寸精度 - 收缩和表面光洁度尺寸精度很差。

- 表面光洁度差—— 由于内部砂模壁表面纹理。

- 不可避免的缺陷—— 与任何其他冶金工艺一样,缺陷或质量变化(例如收缩、孔隙、浇注金属缺陷、表面缺陷)是不可避免的。与压铸和熔模铸造等其他铸造工艺相比,砂型铸件的孔隙率较高。

- 后处理—— 如果需要更严格的公差以与其他配合零件连接,则通常需要二次加工操作。与模具和材料成本相比,加工成本较高

- 风险较高 – 对人类的安全危害和环境问题

- 生产问题 – 去除细小零件的花纹具有挑战性

推荐阅读

- Kalpakjian, S. 和 Schmid, S. R. (2009)。 制造工程与技术 (第六版编辑)。伦敦:皮尔逊。

制造工艺