以可靠性为中心的维护 (RCM) 的维护经理指南

您是否质疑您的设备是否已达到最佳运行状态?您是否想知道是否可以找到通过优化维护来提高生产力和降低维护成本的方法?那么您可能需要调查以可靠性为中心的维护 (RCM) .

什么是以可靠性为中心的维护?

在以可靠性为中心的维护方面,有很多术语——但是,简单地说——RCM 是一个结构化的过程,它可以识别问题,解决问题后可以提高设备和资产的生产力,同时降低维护成本。以可靠性为中心的维护不一定是一种维护方法,它是确定哪种维护方法最适合每台机器的评估标准。

如果操作正确,RCM 可以极大地影响您公司的底线。

<块引用>Ebsco 报告称,在启动以可靠性为中心的维护计划后,投资回报率为 63%。

如何进行 RCM 分析

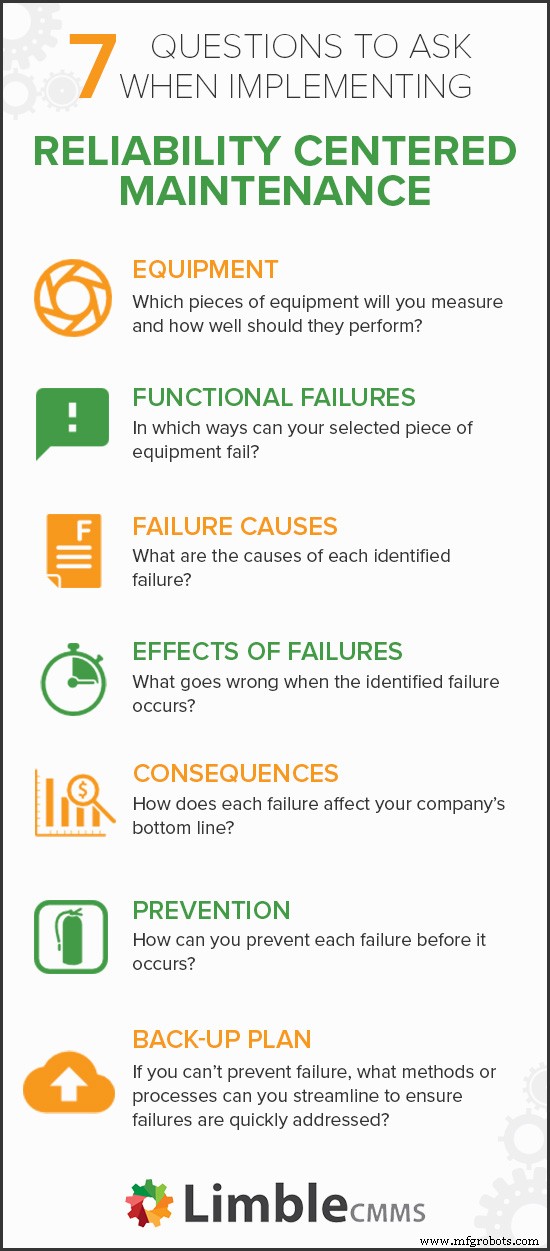

如果您希望执行以可靠性为中心的维护分析,有一组标准问题可以帮助您。这些问题由 RCM 和其他工程标准的监管组织 SAE(汽车工程师协会)提供。以下问题被列为 SAE JA1011 标准的一部分。

我们已经回答了这些问题,并在本指南中通过一个真正的叉车示例进行了简化

问题 1: 资产在当前运营环境(功能)中的功能和相关的期望绩效标准是什么?

多嘴。别担心,我们会为您分解。

A) 在回答这个问题之前,我们需要选择您要使用 RCM 分析的设备。

在决定从哪件设备开始时,您应该考虑哪件设备最有价值,并且在发生故障时会给您的组织带来最大的痛苦。

这将使您的努力获得最大的回报。

B) 我们需要弄清楚“功能和相关的期望性能标准”部分。

简单地说,选定的设备有什么作用,需要什么性能?要了解设备的最高生产力水平,请咨询您的生产团队以获取生产力数据。

C) 我们需要弄清楚“在其当前的操作上下文(函数)中”部分。

要了解设备的当前操作环境,您需要参考您的 CMMS 以获取有关维护操作的数据。如果您没有 CMMS,您也许可以在您的纸质记录中找到这些数据。如果您在任一位置都找不到这些号码,其他维护管理人员或许可以为您提供帮助。

您的答案可能如下所示:

叉车 #3 在高峰水平运行时,每小时可以移动 18 个托盘。目前,平均维修间隔时间 (MTBR) 为 800 小时,平均停机时间为 6 小时。如果我们每周运行叉车 40 小时,每 20 周 (800/40) 我们就会遇到一次严重故障,我们将失去移动 108 个托盘(18 个托盘 * 6 小时)的能力。根据您的 CMMS 或其他维护经理的数据,叉车的 MTBR 应为 1200 小时。如果我们能够将 MTBR 提高 %50 至平均 MTBR,我们将能够每 20 周多移动 54 个托盘。

这会让您很好地了解自己可以改进的地方。

如果您找不到所有数据,那也没关系。尽你所能构建它。

问题 2: 它在哪些方面无法履行其功能(功能性故障)?

既然我们知道我们在哪里以及我们希望实现的预期结果,我们需要确定故障(失败)的来源。

考虑到这一点,请查看您的记录或考虑最近的故障以及可能导致它们的原因。

以叉车为例,您的答案可能如下所示:

- 人为错误

- 前叉故障

- 发动机故障

问题 3: 是什么导致了每个功能故障(故障模式)?

您可以在之前的失败列表的基础上展开并回答问题 3:

- 人为错误 - 由培训不当造成

- 前叉故障——由维护不善和/或操作员行为不当引起

- 发动机故障 - 由发动机维护不当(换油等)引起

问题 4: 当每个故障发生时会发生什么(故障影响)?

这个问题很简单——你的答案应该反映你所描述的失败的负面影响。它可能看起来像这样 – 失效模式和影响分析 (fmea)

- 人为错误 - 事故(破损、溢出、人身伤害)、生产力下降等。

- 前叉故障 - 设备损坏、生命周期、事故(破损、溢出、人身伤害)、人工和维修成本增加、生产力下降等。

- 发动机故障 - 设备损坏、人工和维修成本增加、生产力下降等。

问题 5: 每个失败的重要性(失败后果)是什么?

这与上一个问题非常相似,尽管您将其分解为负面影响,因为失败可能会产生多种负面影响。

- 人工和维修成本增加 - 每小时 25 美元,零件平均 500 美元

- 设备损坏 - 由于叉车使用寿命缩短,每次事故 800 美元

- 生产力下降 - 由于生产中断,每小时 300 美元

- 事故(破损、溢出、人身伤害)——潜在的安全违规、员工伤害和货物损坏。每次事件可能产生数千美元。

将其分解为实际数字将使您能够估计和预测与故障相关的成本。

例如,假设发生了导致 6 小时停机的发动机故障。总费用为人工费用 150 美元,零件费用 500 美元,使用寿命缩短为 800 美元,生产率降低为 1800 美元。 单件设备的单次故障总计高达 3250 美元 .

问题 6: 应该采取什么措施来预测或防止每次失败(主动任务和任务间隔)?

这就是我们了解 RCM 为何重要的核心所在。您能否实施预防性或预测性维护来防止那些巨大的意外成本和中断?是否值得,如果不值得,您是否应该使用运行到失败的策略?

使用问题 5 中的示例,可以采取哪些措施来防止 3250 美元的崩溃?

在您的技术人员解决问题后,他们将知道导致故障的原因。了解故障原因可以让您计划和安排维护,以防止出现更多故障。

例如,假设过滤器堵塞导致发动机损坏,从而导致故障。现在我们知道该怎么做了。每 3 个月更换一次叉车上的过滤器并更换机油,使空气可以自由地流过叉车的发动机,从而防止其劣化和损坏。

解决方案并不总是像更换过滤器那样明确,但是如果 在预防性维护上花费资源,进行 RCM 分析可以让您获得数据来做出决策 值得防止故障 .如果不是,则运行到故障(反应式)策略可能最能满足您的需求。

问题 7: 如果找不到合适的主动任务(默认操作)怎么办?

这个问题听起来比实际更令人困惑。

这是另一种说法:

如果您无法实施预防性或预测性维护计划来解决问题,还有什么可以做的吗?

当然有这个。只需要一点点创造性思维。

例如,假设您有一台旧叉车,您决定最好的选择是让它运行直到它死掉。您可以通过制定租用叉车或从不同部门借用叉车的流程来防止叉车最终发生故障时造成的生产停机,这样您就不会失去生产力。当您与团队中的其他人(即技术人员、管理人员、生产人员、其他部门)进行头脑风暴时,提出这些解决方案通常是最好的选择。

在这种情况下,意外故障并不是真的那么意外,因此您可以提前准备解决方案。

贵公司如何根据 RCM 分析实施变更?

一旦您回答了上述问题,就可以根据 RCM 分析的结果开始实施更改了。

从这里,您将确定需要什么计划。以下是一些最常见的维护策略及其实施方法的细分。

运行到故障/反应性维护

定义: 在设备出现故障时对其进行修理。

示例: 如果您在派技术人员修理之前等待电路板出现故障,那么您就依赖于纠正性维护。这种类型的维护往往是最昂贵的,但永远无法完全避免。话虽如此,纠正性维护有其时间和地点,并且由于您的以可靠性为中心的维护分析,您将知道何时正确使用它。

预防性维护

定义: 按计划定期执行的工作,以减少设备故障的可能性。在设备处于工作状态时进行预防性维护,以避免意外故障。

预防性维护的回报率高达 545%。以下是您如何实施自己的计划:

第 1 步。 选择需要定期维护且更换/维修成本高的机器。安排对这些资产的预防性维护将为您的公司提供最大的回报。

第 2 步。 根据资产要求确定维护计划

每台机器多久需要进行一次例行预防性护理? – 该信息可在机器手册中找到。如果找不到手册,请访问制造商的网站,因为他们通常在线提供副本。

第 3 步。 从您的同事和主管那里收集相关信息。您可能需要与生产团队成员或其他员工交谈,以充分了解如何最好地实施预防计划以及何时最好地维修设备。

第 4 步。 实施预防性维护。现在您需要决定是要手动运行您的计划,还是要实施可以自动化流程的 CMMS 系统。

一旦预防性维护计划顺利运行,慢慢开始添加其他将从良好的预防性维护计划中受益的资产。不知不觉中,您的所有设备都将纳入您的预防性维护计划,您将开始看到好处。

有关如何成功实施预防性维护策略的更详细指南,请查看我们的如何从反应性维护切换到预防性维护或操作方法。

预测性维护

定义: 通过旨在测量功能或异常情况的硬件和软件,确定设备在使用过程中的状况。通过准确了解何时需要服务并仅在需要时维修设备,可以获得投资回报。如果实施得当,预测性维护非常具有成本效益。

ISI(科学信息研究所)的独立研究表明,预测性维护可以减少 15% 的预防性维护任务,并对停机时间产生 1-2% 的总体影响。

示例: 假设您使用热成像设备来确定电路板何时需要维修。目视检查不会发现电路板过热等问题。这是预测性维护,因为您仅在需要维修时才维修设备,而不是通过预防性维护计划依赖时间或使用情况。

实施预测性维护的步骤:

预测性维护需要硬件和软件。在我们上面的例子中,需要一个热像仪和热成像软件来确定是否需要修理电路板。通常,对硬件和软件的投资可能很昂贵。幸运的是,预测性维护公司已在全国范围内兴起,而且价格相当实惠。

如果您准备进行必要的硬件和软件投资,请获取一份您想要实施预测性维护的设备列表。之后,在网上或联系制造商进行一些研究,以了解您需要为该设备进行预测性维护的内容。

此外,在您的设备上设置传感器并将它们与您的 CMMS 同步可以大大降低总体成本,尽管初始投资仍然往往很大。

如果您的 CMMS 具有正确的集成,它将能够与传感器通信,并让您知道您需要执行这些预测性维护任务的时间和频率。

要深入了解什么是 CMMS,请查看我们的什么是 CMMS 系统及其工作原理指南。

总结

以可靠性为中心的维护可以帮助您了解资产维护决策的重要性。这种经过验证的分析方法将帮助您的公司节省时间、金钱和资源,进而提高您的利润。

如果您有兴趣改进维护操作,请查看 Limble CMMS 以了解我们如何提供帮助。

2 条评论

-

爱德华 J 特克 2018 年 9 月 9 日下午 5:09

为我比较 RCM 与预测性维护。

谢谢埃德

回复 -

大卫 2018 年 9 月 20 日下午 1:55

预测性维护是一种结构化的过程或方法,RCM 使用该过程或方法来实现其提高设备和资产生产力的理论。就像在十字路口比较转弯和开车比较。

回复

设备保养维修