通过退火在氧化硅薄膜上生长的非晶硅纳米线

摘要

在本文中,非晶硅纳米线 (α-SiNWs) 在 (100) Si 衬底上通过 Cu 催化剂驱动的固-液-固机制 (SLS) 在退火过程中合成(1080°C,Ar下 30 分钟)。 /H2 气氛)。微米尺寸的铜图案制造决定了 α-SiNW 是否可以生长。同时,那些微尺寸的铜图案也控制着导线的位置和密度。在退火过程中,Cu 图案与 SiO2 反应形成 Cu 硅化物。更重要的是,为 Si 原子打开了一个扩散通道,以合成 α-SiNW。更重要的是,α-SiNW 的尺寸仅受退火时间的控制。线的长度随着退火时间而增加。然而,直径显示出相反的趋势。纳米线的室温电阻率约为 2.1 × 10 3 Ω·cm(84 nm 直径和 21 μm 长度)。这种简单的制备方法使α-SiNWs的应用成为可能。

背景

在各类一维半导体纳米结构中,硅纳米线(SiNW)在电子、光伏太阳能、光子、电池和传感器等领域有着广阔的前景。 [1,2,3,4,5,6] SiNW 制造方法包括自上而下和自下而上的方法。表 1 是不同 SiNW 制造方法的总结。自上而下的方法通常通过反应离子蚀刻 (RIE) 和金属催化的硅化学蚀刻来实现。在这些方法中,纳米线位置由纳米制造工具(例如电子束光刻、[7] 纳米压印光刻 [8] 或纳米尺寸模板(例如 PS 球体、[9] AAO 掩模 [10])以自上而下的方法控制。纳米制造工具可以通过高成本和复杂的制造过程很好地控制导线的位置、尺寸、方向和数量。纳米模板 [9,10,11] 是低成本的方法,但制造过程比纳米制造工具方法更复杂,模板应在整个过程中构建和移除。因此,无模板方法在未来显示出良好的潜力[12]。另一种自上而下的方法使用 MEMS 技术来制造现场可控的 SiNW [13],这种制造过程很容易制造 SiNW 传感器设备。然而,MEMS技术带来了复杂的制造工艺和高成本。

在自下而上的方法中,化学气相沉积 (CVD) 是一种以低成本和简单的制造工艺合成 SiNW 的重要方法。而且这种方法可以很容易地产生极小直径和超长的 SiNW(据记录,最小直径为 1 纳米,最长为毫米)[14,15,16]。在这种方法中,在金或其他金属的帮助下,高质量的 SiNW 总是通过气-液-固 (VLS) 机制合成 [2]。但是,这些新材料禁止在洁净室中使用,以降低半导体的电学和光学性能。

无催化剂法是为解决自下而上的新型催化剂带来的污染问题而提出的。氧化物辅助生长 (OAG) 方法不需要任何金属催化剂 [17]。不幸的是,这种方法与基于硅的集成技术的兼容性很差。并且产品总是容易受到其他残留杂质的影响[18]。 Si 的室温连续波激光烧蚀是另一种不使用金属催化剂合成 SiNW 的方法 [19]。然而,需要高真空。即使在简单的 SiO 蒸发技术中,良好的尺寸可控性也始终难以实现。此外,SiO粉末对健康有害[20]。

研究了铝和铜等新催化剂,以打开互补金属氧化物半导体 (CMOS) 技术向 SiNW 的大门 [21]。铝用于减少深能级杂质;它也可以是在 Si 中产生浅受主的 p 型掺杂剂。然而,对氧化的高度敏感性使得使用铝作为催化剂的方法变得不切实际。铜是热和电的良导体,已广泛用于集成电路 (IC) 和 CMOS 加工。因此,铜被认为是 SiNW 生长的合适催化剂。 Kayes 等人的铜催化剂可以很好地控制 Si 线的尺寸和位置。工作 [22]。在铜作为催化剂合成SiNWs的工作中,SiH4、Si2H6或SiCl4气体作为Si前驱体[22,23,24]。

在本文中,我们提出了一种简单有效的方法,在退火过程中通过 Cu 催化剂驱动的 SLS 机制在 SiO2 薄膜上合成 SiNW,而不使用任何有毒前体气体。这种方法有两个优点。首先,减少了 SiNW 的金属污染。其次,没有使用有毒的前驱气体。

方法

芯片制造

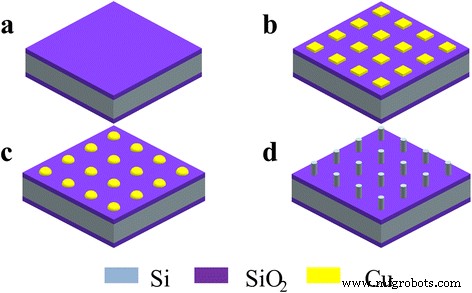

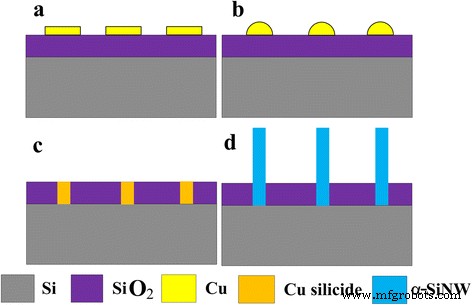

首先,通过热氧化在单面抛光的 n 型硅 (100) 晶片上生长 300 nm SiO2 膜(图 1a)。然后,通过磁控溅射将 400 nm 铜膜沉积在 SiO2 上。在光刻工艺和过硫酸铵溶液(1:100 水)蚀刻后,在目标区域的 SiO2 表面上制造 Cu 微米尺寸的图案阵列(图 1b)。随后,晶片被切割成芯片。这些芯片依次用乙醇和丙酮超声清洗 10 分钟。之后用去离子水进行最后一次清洗,然后用N2吹干。

<图片>

制造过程的示意图。 一 热氧化。 b 铜微米尺寸的图案阵列制造。 c 铜图案变成了半球。 d 纳米线生长

α-SiNW 增长

将芯片置于石英舟上并转移至卧式炉中心后,用1000标准立方厘米/分钟的氩气排除管内空气10分钟。

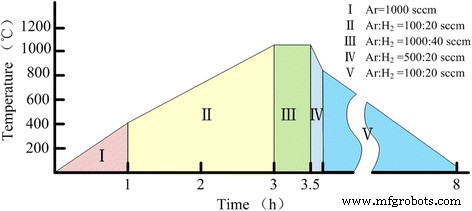

随后,使用五个阶段来合成 SiNW。详细的退火工艺条件如图 2 所示。在阶段 I 中,温度在 1 小时内从室温升高到 400°C,使用相同的 Ar 流来排除空气。在阶段 II,将 Ar 流量调整为 100 sccm,并添加 20 sccm H2。达到 1080°C 需要 2 小时。在这个阶段,铜图案变成了半球状(图 1c)。然后,在阶段 III 中用 1000 sccm Ar 和 40 sccm H2 保持温度 30 分钟。关炉后,将仅 10 分钟的快速冷却过程作为 IV 阶段,并将流量分别调整为 500 和 20 sccm。在最后阶段,使用 100 sccm Ar 和 20 sccm H2 缓慢冷却将炉温降至室温。经过五个阶段后,α-SiNWs 生长在 Cu 图案的位置,如图 1d 所示。

<图片>

使用卧式炉合成 SiNW 的热处理条件。在阶段 I 中,温度在 1 小时内从室温升至 400 °C,使用与用于排除空气相同的 Ar 流。在阶段 II,将 Ar 流量调整为 100 sccm,并添加 20 sccm H2。达到 1080 °C 需要 2 小时。在这个阶段,铜图案变成了半球。然后,在阶段 III 中用 1000 sccm Ar 和 40 sccm H2 保持温度 30 分钟。关炉后,快速冷却过程仅 10 分钟作为 IV 阶段,流量分别调整为 500 和 20 sccm。最后阶段用100 sccm Ar和20 sccm H2缓冷使炉温降至室温

特征化

采用配备能谱仪 (EDS) 的扫描电子显微镜 (SEM, Hitachi S-4800) 和高分辨率透射电子显微镜 (TEM, JEM-2100F 在 200 Kv 下操作) 来分析纳米线的形态和组成。对于 TEM 测量,使用 Mo 网格来支撑纳米线。对于 FIB 蚀刻导线根部,在表面蒸发一层薄薄的 Au 以通过电子束诱导沉积 (EBID) 保护导线。两端装置用于测量纳米线的电阻率[25]。通过配备在聚焦离子束 (FIB)(FEI,QUANTA3D 600FIB 系统)上的纳米操作器,将导线从基板上机械移除。然后,通过辅助电子束沉积的铂将纳米线焊接在两个电极上。最后,利用级联半自动探针台HP 4156测量纳米线的电阻率。

结果与讨论

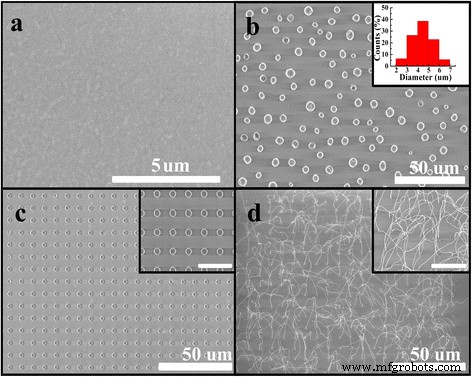

图 3 为两个样品退火前后的 SEM 照片(样品 I,厚铜膜为 400 nm,样品 II 为尺寸为 400 nm 厚,直径为 1.9 µm,中心距为 1.9 µm 的 Cu 图案阵列)是 10 微米)。很明显,两个样品在 1080°C 下退火 30 分钟后的结果有很大不同。对于 Cu 膜,如图 3b 所示,只有 Cu 球随机散布在 SiO2 表面。图 3b 中插入的图形是铜球的直径分布,球的平均直径为 4.4 μm。在图 3d 中退火后,在样品 II 中出现了穿衣纳米线。纳米线的长度可以长达 20 μm,纳米线的直径约为 57 nm,如图 3d 的插入图像所示。很明显,每个图案都生长了一根纳米线,中心到中心的距离等于 Cu 图案的值。这意味着纳米线的密度可以简单地通过 Cu 图案的数量来控制。图 3 中的现象表明,Cu 图案的微米尺寸适合纳米线生长(在我们的案例中,Cu 图案的尺寸为 400 纳米厚和 1.9 微米直径)。对于Cu薄膜,在高温下会发生去湿效应。为了降低Cu膜的表面能,Cu球以随机方式聚集(图3b)。

<图片>

在 1080 °C 的温度下在 Ar/H2 气氛中退火 30 分钟之前和之后,300 nm SiO2 表面上的两个样品的 SEM 图像。 一 具有 Cu 纳米膜(400 纳米厚)的样品 I 的预退火 SEM 图像。 b 退火后带有 Cu 膜的样品 I 的 SEM 图像。 内嵌照片 是 SEM 后 Cu 颗粒的直径分布。 c 具有 Cu 图案阵列(Cu 图案尺寸,400 纳米厚和 1.9 微米直径)的样品 II 的预退火 SEM 图像。 内嵌照片 是铜图案阵列的放大图像。 d 退火后样品 II 上纳米线生长的 SEM 图像。 内嵌照片 是纳米线的放大图。 比例尺 在插图 是 10 μm

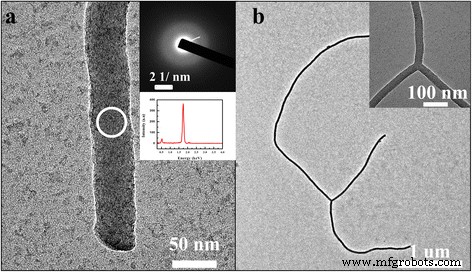

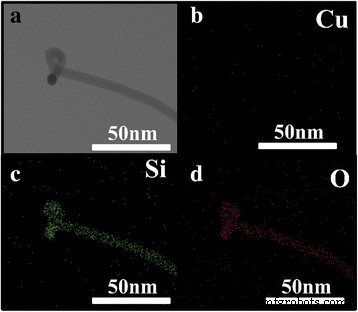

图 4a 中的高分辨率透射电子显微镜 (TEM) 图像显示,样品 II 中的纳米线在直径为 50 nm 处具有平滑的形态。选区电子衍射 (SAED) 的高扩散环图案(插图)表明纳米线是完全非晶态的(图 4)。图 4 中的能谱仪 (EDS) 结果表明,线由原子比为 4 的 Si 和 O 组成,这与二氧化硅的比例相差甚远,表明 SiNW 中存在微量的氧。由于在纳米线生长过程中保持由Ar和H2组成的还原气氛,因此光氧化仅发生在制备后样品暴露于空气中。

<图片>

纳米线的 TEM 图像。 一 纳米线尖端部分的 TEM 图像。 插入照片 分别是纳米线的选区电子衍射(SAED)和EDS光谱。 SAED 图案是从电线中间获得的(白色圆圈 ) 在图 4 中,SAED 的孔径为 200 nm。 b 纳米线的 TEM 图像。插入的图像是图4b中纳米线的详细照片

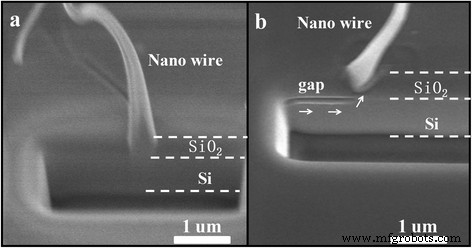

在 FIB 蚀刻导线和基板的根部后,导线根部的横截面通过 SEM 表征,样品架旋转 45°。有趣的是发现纳米线从图 5 中的 Si 和 SiO2 之间的边界生长。在 Si /SiO2 界面处也发现了长的 Si 间隙。这些观察表明,衬底是导线的唯一 Si 源。同时,在导线的尖端部分没有发现金属颗粒。根据这些结果,基于固-液-固机制,α-SiNW 生长的可能示意图如图 6 所示。在退火过程中,Cu 图案(图 6a)去湿到图案中心(图 6b)并与 SiO2 反应形成 Cu 硅化物(图 6c)。然后,Si原子渗透到Cu硅化物中。在此过程中,由衬底缺陷引起的衬底中硅原子扩散速度的不同可能会导致硅间隙的形成。当溶解在硅化物中的Si原子达到饱和时,Si开始沉淀合成α-SiNWs(图6d)。

<图片>

α-SiNW 根的 SEM 图像。 一 , b FIB蚀刻后倾斜45°的α-SiNW根部的SEM图像。在 (b )

<图片>

α-SiNW 生长的示意图。在退火过程中,Cu 图案 (a ) 去湿到图案的中心 (b ),并与 SiO2 反应生成 Cu 硅化物 (c )。然后,Si原子渗透到Cu硅化物中。在此过程中,由衬底缺陷引起的衬底中硅原子扩散速度的不同可能会导致硅间隙的形成。当硅化物中溶解的 Si 原子达到饱和时,Si 开始沉淀以合成 α-SiNWs (d )

很明显,Cu 在我们的研究中发挥了非常重要的作用。在电线的尖端可以发现类似黑色颗粒的东西,尽管在大多数电线中,这种颗粒不存在。映射结果(图 7)表明,导线尖端不存在金属颗粒。颗粒好像是线材和支架夹角的误会,不适合观察。不幸的是,在导线的根部找不到铜(图 5)。 Cu 扩散到 Si 衬底中是产生这种令人惊讶的结果的可能方式。众所周知,在高温下测试了 Cu 原子在 Si 中的快速扩散 [26]。因此,在高温下打开SiO2中的窗口后,Cu原子可以在几分钟内扩散到Si衬底中。

<图片>

纳米线尖端部分的 TEM 和 EDS 映射图像。 一 显示了看起来像金属颗粒的导线尖端部分的 TEM 图像,b –d 具有明亮对比度变化的 EDS 映射说明的不同元素的位置:铜 (b ), 硅 (c ) 和氧气 (d )

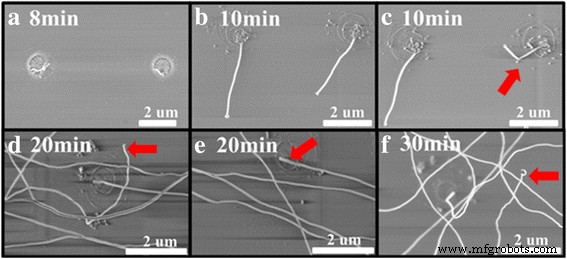

为了证明我们方法的可控性,在我们的实验中进行了不同的退火时间。在不同退火时间合成的具有相同 Cu 图案尺寸(400 纳米厚和 1.9 微米直径)和相同 SiO2 厚度(300 纳米)的纳米线的 SEM 如图 8 所示。大多数纳米线具有均匀的直径。有趣的是,当导线的方向改变时,直径会减小。如图 8c 中的红色箭头所示,尖端部分直径为 76 nm,根部分仅为 49 nm。同一根导线中直径的这种巨大差异可能是由原子核每单位面积的能量变化引起的 [27]。而这种现象是很少见到的。另一个有趣的发现是根部直径在整根导线中较大,而尖端较小(d-f 中的红色箭头)。与整根导线相比,不均匀部分的长度很短。该结果表明a-SiNW具有均匀的直径。

<图片>

一 –f 不同退火时间生长的α-SiNWs的SEM图

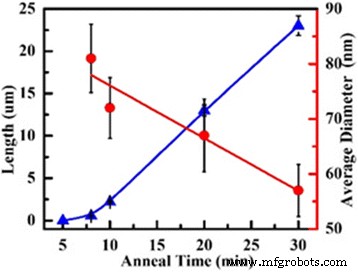

扫描电镜后,计算出α-SiNWs 根部的长度和直径。图 9 中的结果表明,作为退火时间的函数,α-SiNW 的长度随着退火时间的增加而增加。 Si原子的扩散时间增加,为合成纳米线提供更多的原子。 α-SiNW 的长度增加到 24 微米,而退火时间增加到 30 分钟。纳米线的平均生长速率约为 1.1 μm/min,这与使用块 Si 源退火的生长速率相似 [28]。快速的生长速度让 Si 原子没有时间将自己堆叠成晶体顺序。最后合成了非晶纳米线而不是晶体。

<图片>

纳米线直径和长度与退火时间的函数关系。 蓝色三角形 和红色圆圈 图中为实验中纳米线长度和直径的日期,蓝色 和红线 图中为实验日期拟合线

在退火时间增加的过程中,α-SiNW 的直径从 81 nm 减小到 57 nm。通常,SiNW 的长度取决于它们的直径,以在使用硅烷作为气态源和金作为催化剂的气-液-固生长中的 Gibbs-Thomson 效应。对于直径小于 100 nm 的纳米线,当直径增加时,SiNW 的长度增加。然而,我们的实验结果显示了直径随长度减小的相反结论。长时间的退火为Cu原子扩散到Si衬底中提供了更多的时间,并且硅化物催化剂的体积也减少了。同时,Si原子的扩散过程继续进行,使得α-SiNW的生长一直随着催化剂粒径的变化而变化。因此,α-SiNW的直径随着退火时间的延长而减小。

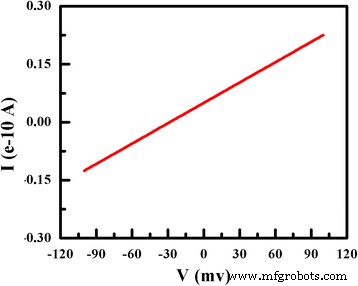

图 10 显示了电流 (I ) 与电压 (V ) 拟合曲线接近欧姆行为。 I-V 测量显示室温电阻率;图 3 中的纳米线为 2.15 × 10 3 Ω·cm,双探针法测量。与 M. Lieber 的工作 [29] 相比,这项工作中 α-SiNW 的电阻率比未掺杂的单晶硅线高十倍。纳米线显着更高的电导率可能是由于尺寸效应。

<图片>

图 3 中α-SiNW 的电传输测量。使用两端装置测量纳米线的电阻率[25]。通过配备在聚焦离子束 (FIB)(FEI,QUANTA3D 600FIB 系统)上的纳米操作器,将导线从基板上机械移除。然后,通过辅助电子束沉积的铂将纳米线焊接在两个电极上。纳米线的电阻率由级联半自动探针台 HP 4156 测量。最终,图 3 中纳米线的室温电阻率为 2.15 × 10 3 Ω·cm,双探针法测量

结论

总之,α-SiNWs 通过 SLS 机制在 Ar/H2 气氛中退火过程中直接生长在 SiO2 表面,没有任何有毒的前驱气体。 Cu 图案制造是 α-SiNW 生长的必要条件。同时,Cu 图案用于控制 α-SiNW 的密度和位置。更重要的是,退火时间是可调节的参数,可以控制 α-SiNWs 的直径和长度。纳米线的室温电阻率为 2.15 × 10 3 Ω·cm。这种新的生长方法使α-SiNWs成为未来潜在应用的候选者。

纳米材料