校车

背景

校车是一种机动车辆,可载送学生往返教育机构。除非车辆至少可搭载 10 名乘客,否则车辆通常不被视为公共汽车。在美国,大约 85% 的校车重量超过 10,000 磅(4,500 公斤),可搭载超过 16 名乘客。

在机动车辆发展之前,马车用于公共交通。早在 1828 年,法国就开始使用可搭载 25 至 50 名乘客的马拉巴士。 1830 年,英国发明家戈尔德沃西·格尼爵士设计了一辆以蒸汽为动力的巴士。尽管蒸汽动力车辆的早期发明,马拉车在整个 19 世纪仍然是最重要的公共交通工具。

1832 年在纽约市,首次安装了金属轨道,以使马拉车辆能够更平稳地在崎岖的城市街道上行驶。这些轨道后来用于蒸汽动力缆车、蒸汽机车和电动火车。这些车辆由于必须遵循轨道而仅限于固定路线,在 20 世纪初机动车辆流行之前,它们一直是城市交通的主要形式。

然而,早在这发生之前,公立学校就开始为学生提供交通系统。 1869 年,马萨诸塞州颁布了美国第一部为学生往返学校提供公共资金的立法法案。通常,当地农民由州政府支付费用,让他们用马车运送学生。佛蒙特州于 1876 年通过了类似的法律,紧随其后的是缅因州和新罕布什尔州。到 1900 年,已有 18 个州制定了此类法律,而到 1919 年,所有 48 个州都制定了此类法律。

有两个因素导致了这些法律的通过,进而导致校车的使用增加。首先,强制性出勤法要求所有儿童上学。其次,合并法改变了农村地区的教育,取消了小型地方学校,转而支持大型中央学校,这可以为更多学生提供更好的教育。由于需要接送所有儿童上学,再加上农村学校现在服务于更大范围的地区,校车成为公共教育的重要组成部分。

在 19 世纪,用于运送学生的车辆被称为校车。最早的校车只是木制农用车。后来,帆布防水布被用来覆盖货车,以提供免受天气影响。冬天用炉子加热马车。

与此同时,机动车辆开始取代马拉车辆。 1860 年,比利时机械师蒂安·勒努瓦开发了内燃机。 1885年,德国工程师卡尔·本茨和戈特利布·戴姆勒独立使用改进的内燃机制造了第一辆汽车。到 1890 年代,许多欧洲国家和美国都生产了汽车。

1895 年,德国使用内燃机为一辆载有 8 名乘客的公共汽车提供动力。1896 年,戈特利布·戴姆勒 (Gottlieb Daimler) 制造了第一辆汽车。直到 1920 年代,卡车和公共汽车都使用相同类型的底盘(机动车辆的下部,连接到发动机并推动车辆)制造。 1921 年,加利福尼亚州奥克兰的 Fageol Safety Coach Company 推出了一种特殊的客车底盘,它比卡车底盘更宽、更长、更低。尽管这种设计很快成为其他类型巴士的标准,但校车仍然使用类似于卡车底盘的底盘制造。

1913 年,美国汽车制造商亨利福特通过引入装配线彻底改变了该行业。汽车现在可以用标准化的零件组装,而不是从头到尾一次建造一个,因为底盘被移动的装配带牵引着。这种方法使汽车的制造数量更多、速度更快、成本更低。汽车从富人的奢侈品转变为中产阶级负担得起的交通工具。到 1920 年代末,包括校车在内的机动车辆几乎完全取代了马作为一种交通工具。

在 20 世纪初,校车通常由一个木制车身和一个钢制底盘组成。在 1920 年代后期,钢制车身取代了木质车身,从而产生了类似于现代校车的车辆。

随着学校合并的继续,校车在 20 世纪下半叶对公共教育变得更加重要。从二战结束到 1970 年代初,美国的学区数量从超过 100,000 个减少到大约 17,000 个。到 1980 年代后期,每个上学日,美国有超过 2200 万学生乘坐校车。美国的公共校车系统现在是世界上最大的公共交通系统。

原材料

用于制造校车的最重要原材料是钢,它是铁和少量碳的合金。钢用于制造底盘和车身以及其他各种部件。钢是由铁矿石、焦炭(一种在没有空气的情况下燃烧煤产生的富含碳的物质)和石灰石制成的。焦炭提供碳,将铁转化为钢,石灰石与矿石中的杂质反应,以炉渣的形式将它们除去。然后将氧气吹入熔融混合物中以去除多余的碳和其他杂质。

校车的窗户是由夹层玻璃制成的。夹层玻璃由两层玻璃围绕一层塑料组成。如果窗户破裂,塑料将玻璃固定到位,从而增加其安全性。

校车的轮胎由天然或合成橡胶、炭黑、硫磺和其他化学品的混合物制成,这些化学品决定了轮胎的特性。天然橡胶是从胶乳中获得的,胶乳是切割橡胶树树皮时产生的一种液体。合成橡胶是由从石油中获得的化学品生产的。炭黑是通过在有限的空气供应中燃烧石油或天然气而制成的,从而产生大量的细烟灰。

其他用于校车制造的原材料包括各种金属和塑料。这些用于制造许多小零件,这些零件与底盘和车身组装在一起构成整车。

制造

过程

制作预制件

组件

- 1 一辆校车由数百种不同的部件组成。其中许多组件是由校车制造商以外的公司预先制造的。某些组件由校车制造商拥有的公司预先制造。

- 2 夹层玻璃窗是通过将二氧化硅和其他各种氧化物熔化在一起制成熔融玻璃而制成的。然后将热的液态玻璃漂浮在熔化的锡池上。的平面

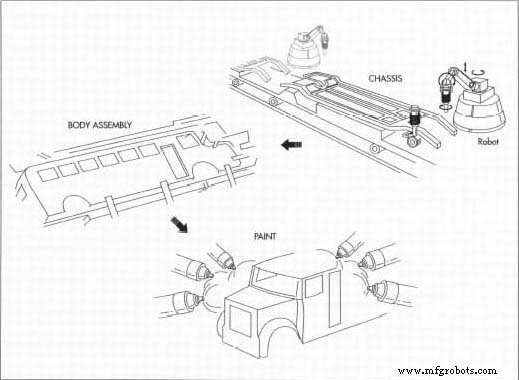

底盘组装,车身成型。车身组装好后,进行喷漆。液态锡使熔融玻璃在冷却时转变为具有平坦光滑表面的固体。然后将玻璃快速加热和冷却以强化它,这一过程称为回火。两层钢化玻璃在加热和加压下粘合到一层透明的硬塑料上,形成夹层玻璃。

底盘组装,车身成型。车身组装好后,进行喷漆。液态锡使熔融玻璃在冷却时转变为具有平坦光滑表面的固体。然后将玻璃快速加热和冷却以强化它,这一过程称为回火。两层钢化玻璃在加热和加压下粘合到一层透明的硬塑料上,形成夹层玻璃。 - 3 轮胎是通过将橡胶、炭黑、硫磺和其他化学品混合在一起并加热混合物形成单一化合物制成的。这种橡胶化合物的片材缠绕在旋转鼓上并粘合在一起形成没有胎面的轮胎。这种被称为生胎的初级轮胎由许多不同形状的橡胶混合物组成。

然后将生胎放入模具中,模具的内表面包含胎面。充气气囊放置在轮胎内部。模具关闭,气囊充满蒸汽。蒸汽的热量和压力使生胎在模具内呈现胎面花纹的形状。将气囊放气,打开模具,让花纹轮胎冷却。

- 4 小型金属部件是通过使用各种精密金属加工机器(如钻床和车床)制成的。一些金属部件,例如由铝制成的部件,可以通过将金属熔化,将其倒入模具中制成所需部件的形状,然后使其冷却来制成。

- 5 塑料部件可以通过注塑成型制造。这个过程包括将塑料熔化成液体并在压力下将其压入模具中,在那里冷却成所需的部件。

一旦所有部件组装完成,底盘和车身就放在一起。

一旦所有部件组装完成,底盘和车身就放在一起。

制作机箱

- 6 钢材以所需厚度的金属板形式运抵校车工厂。各种切割和冲压工具用于生产适当形状和尺寸的钢件。当底盘沿着装配线移动时,这些不同的部件用螺栓连接在一起。

- 7 开始组装时,框架(底盘的底座)用钢片用螺栓固定在一起。当车架沿着装配线前进时,悬挂系统被连接起来。接下来,连接制动和排气系统。然后安装发动机,然后安装驱动轴和车轮,包括轮胎。

校车的机动部分现已完成。此时可以安装一个临时驾驶员座椅,让底盘进行初步驾驶测试。

制作身体

- 8 与底盘一样,校车的车身由组件制成,这些组件是由适当厚度的钢板模制而成。随着车身沿着类似于底盘装配线的装配线前进,各种钢材被螺栓连接在一起或焊接在一起。

- 9 块钢板组装在一起形成车身的底部、侧面和顶部。然后将门连接到车身。

- 10 车身用肥皂和水清洗,然后用磷酸盐处理以防止生锈。在车身上喷涂一层底漆,然后在大烤箱中烘干。接下来,以类似的方式喷涂一层油漆并烘烤干燥。

- 11 个窗户安装在机身上。然后安装仪表板和座椅等内部组件。车门把手、车灯等外部组件也在此时安装。

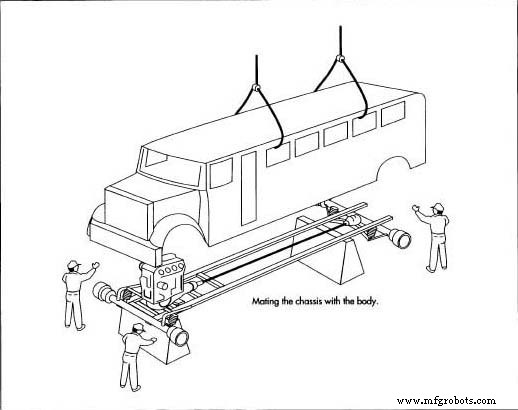

组装校车

- 12 车身由大型起重机吊起并放置在底盘顶部。然后将这两个部分用螺栓固定在一起以生产校车。进行最后的调整,例如连接电线。校车经过检查,并通过专为运载大型机动车辆而设计的专用卡车运送给消费者。

质量控制

校车制造商会检查所有预制零件,以确保它们没有缺陷。钢板金属也经过检查,然后在储存期间保持覆盖以防止腐蚀。从金属板上切下钢片后,要检查它们以确保它们的形状和尺寸合适。

底盘完成后,它会被短暂驱动以确保电动部件正确运行。车身贴好后,校车进行全程路试,检测运行中的任何缺陷。

校车被喷水以检测任何泄漏。对整辆车进行详细的最终检查。在校车准备发货之前,必须单独检查和批准长长的书面清单上的所有项目。

安全是校车制造商的主要质量控制问题。美国政府颁布了涉及刹车、紧急出口、地板强度、座椅系统、车窗、后视镜、燃油系统以及车身和底盘的耐撞性等项目的法规。由于这些规定,研究表明校车比学龄儿童使用的其他交通工具要安全得多。

未来

美国政府不断更新校车安全标准。一个有争议的问题是要求在校车上系安全带的可能性。 1989 年进行的一项研究预测,安装安全带每年将花费 4000 万美元,并且每年可以挽救一个生命。

其他可能的趋势包括使用替代能源形式,例如天然气或电力或动力校车。校车可能会更舒适,因为更多的校车配备了空调。通过用电子显示面板代替传统的仪表板可以提高安全性,驾驶员无需低头看仪表板即可查看。

制造工艺