注塑机:构造、工作、应用、优缺点

注射成型是一种重要的工业方法。它与压铸有点相似,但所使用的原材料不同。在压铸中,我们使用需要极高温度才能熔化的金属,但注射成型主要在玻璃、弹性体和最常见的热塑性和热固性聚合物上进行,但该技术广泛用于制造热塑性材料。此过程是通过加热原材料并在特定温度下施加压力将其注入模具型腔来完成的它们的化学成分没有任何变化。

注塑成型:

注塑机主要部件:

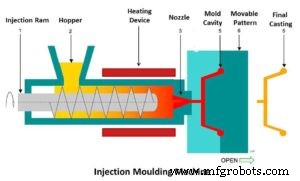

注塑机的主要部件是料斗、料筒、注射柱塞/旋转螺杆式柱塞、加热装置(加热器)、活动模板、顶出器和模腔内的模具.

一般注塑机是水平工作的。注塑机由一个料筒(圆柱管)组成。料斗位于料筒的一端。液压柱塞或旋转螺杆运行用于提供力的电动机位于机筒内部。加热元件(加热器)连接在机筒上,用于熔化从料斗下来的成型材料。

在筒体的另一侧附有模具型腔。模具位于模具型腔内部,整个制造采用可移动的图案。模具通常由铜、铝和工具钢制成. 不同材质模具的生命周期是不同的,这个可以根据需要选择。

工作:

注塑成型的工作原理类似于挤出,顾名思义就像注射一样。成型材料/原材料通过进料装置倒入料斗中,然后成型材料在以下作用下下降如图所示,重力进入气缸(料筒)。位于料筒上的环形加热器用于熔化材料。当成型材料的粉末形式从料斗进入料筒时,它开始熔化,液压柱塞或旋转螺杆通过施加一些压力将材料向前推入模具中。熔融的塑料材料被注射到连接在机筒另一侧的闭合模具中;在这种分体模具中使用。成型材料通过旋转的螺杆连续前进。压力由液压系统。注射压力一般为100-150MPa。注射后,加压一段时间或用力锁定在同一位置。

整个过程完成后,制造的零件充分冷却。然后打开模具,并使用一些顶出器将零件正确取出而不会损坏。取出零件后再次关闭模具。这个过程非常快速且自动重复。在这里可以轻松制造复杂形状的零件。注塑成型的生产能力为每个周期12-16000个零件。

工艺参数:

- 工艺参数因条件和要求而异。

- 此工艺生产的零件重量一般为 100 至 500 克。

- 生产单个零件的周期时间通常为 5 到 60 秒,具体取决于零件制造商。

- 成型材料加热温度为150-350摄氏度。

- 成型机注塑量为12000至2.2×〖10〗^6〖mm〗^3。

- 注射压力为100-150 MPa。

- 锁定力为 0.1 至 8.0 MN。

优点:

- 此工艺的主要优点是可以轻松成型具有小壁厚(5-15 毫米)的复杂形状组件,并从模具中取出而不会损坏。

- 注塑成型的零件具有良好的尺寸公差。

- 与其他一些工艺相比,这种技术的主要优点是产生的废料非常少。

- 注塑成型工艺制造的零件正在与熔模铸造制造的零件和复杂的机加工零件竞争。

- 与其他技术相比,该工艺具有较高的生产率。

缺点:

- 由于整个设备的设计、测试和加工,此过程的初始成本/设置成本非常高。

- 熔模成型通常仅限于某些特殊类型的材料,例如热塑性材料或某些聚合物。

- 模具成本高,即使用的模具由多个工艺制成,并且测试制作单个模具的总体成本非常高。对于不同的零件,需要不同种类的模具。

应用:

- 注塑成型用于制造具有较小壁厚的各种尺寸的复杂形状零件。

- 杯子、容器、玩具、管道配件、电气元件、电话听筒、瓶盖、汽车零部件等典型零件。

这是关于注塑成型工艺的全部内容。如果您对本文有任何疑问,请通过评论提问。如果您喜欢本文,请不要忘记在社交网络上分享。订阅我们的更多信息文章的网站。感谢阅读。

制造工艺