铸造缺陷:类型,原因和补救措施

在本文中,我们将了解铸造缺陷的原因和补救措施。缺陷是任何工程过程中的普遍现象。任何过程都有这样的限制,这会导致缺陷。适当的设计和成型可以提供无缺陷的铸件,但由于一些控制限制和人为干扰,通常会出现缺陷。通过适当的工作协助,我们可以最大限度地减少铸造缺陷。一般来说,合适的铸造产品也有一些缺陷,因此铸造行业正在研究以尽量减少这些缺陷。这些铸造缺陷可以通过超声波探伤、射线探伤、磁粉探伤、冲模探伤等无损检测方法来发现。今天我将指出一些常见的铸造缺陷,其原因和补救措施。

铸造缺陷类型:

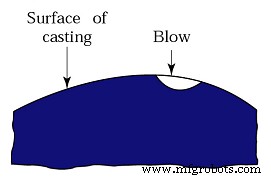

这些缺陷可以分为三大类。1. 气孔:

它是出现在铸件表面或内部的气孔或气穴。这是由于通风不良导致气体中断进入铸件。多发生在形成圆形椭圆形气孔的表面。这些缺陷可以在表面加工后看到。这些缺陷是由于通风系统不当、含有过多的气体或水分以及砂的低渗透性和砂的高温造成的。这也是由于金属的浇注温度低。

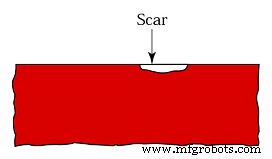

2. 疤痕:

疤痕一般出现在平坦的表面上,这是由于沙子的透气性或渗透性不当造成的。打击被薄薄的金属层覆盖。

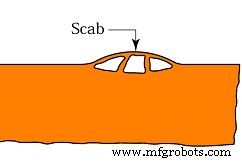

3. 结痂:

这也称为夹砂夹渣。这看起来像铸件内部的熔渣,很难补救,因为它通常不会在单点发生。这种缺陷通常是由于模具或型芯有缺陷,造型材料或砂的结合强度低造成的。这也是由于沙子的低渗透性。

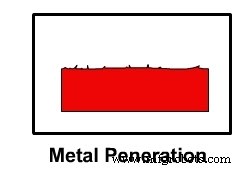

4. 穿透:

当熔融金属的流动性高时,就会出现这种缺陷。当模具是多孔的并且没有足够的强度来抵抗熔融金属时,就会出现这种缺陷。液态金属渗入模具并与沙子混合。这会产生不均匀的铸件表面。

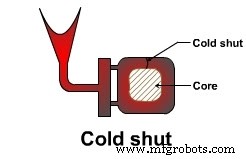

5. 冷关:

这是普遍存在的基本缺陷。当熔融金属流过两条不同的路径时会发生这种情况。当两股熔融金属在完全混合之前接触并凝固时,它们之间会形成一些气泡。这种现象被称为冷关。它也被称为冷圈。

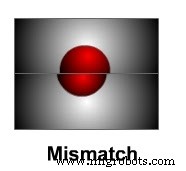

6. 不匹配:

这是由于上皮和阻力不匹配造成的缺陷。它也被称为移位。上模相对于阻力的偏移称为模具偏移,当阻力偏移时称为上模偏移。这是由于熔融金属的弹性,松动的箱销等造成的。

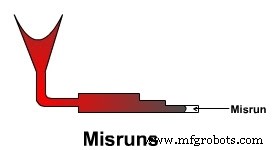

7. 跑偏:

失流是铸造材料在正确填充模具之前凝固的现象。这导致存在不完全的空腔填充。这是由于壁厚太薄,浇注系统不当,浇注缓慢,花纹损坏,金属液流动性差。

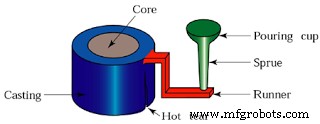

8. 热泪:

由于铸件尚未分离成碎片,因此通常看不到热撕裂或裂纹。这是由于冷却不均匀和冷却位置不当造成的。这通常发生在突然的部分变化的地方。这发生在铸件凝固期间,当实心部分没有足够的强度来抵抗拉力时。

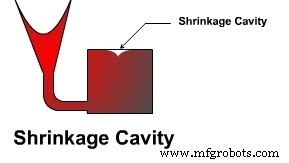

9. 收缩:

这种缺陷通常出现在凝固过程中的体积收缩过程中。当液态金属不足以补偿体积收缩时会发生这种情况。这是由于冒口尺寸不足、铸件凝固方向不当、冷芯或浇口位置不当造成的。

10. 搭扣:

在铸件表面形成凹凸不平的线条称为翘曲。由于熔融金属的热量导致砂面失效或砂面膨胀。11.针孔:

针孔类似于气孔,但尺寸更小。这些通常大量存在于地表或次地表处。这是由于气体的通风不良和成型材料的低渗透性。12. 翘曲:

由于铸件不同部分的凝固速率不同,铸件在凝固期间或凝固后出现缺陷或变形,因此在相邻壁上产生应力,导致这些区域翘曲。13. 膨胀:

这种缺陷是由于模具强度不足而产生的,当金属流向模具时,由于液态金属压力,模具型腔壁损坏。也是由于花纹刚性不足,不能承受冲压压力和型腔壁的损坏。

制造工艺