精密机械零件振动加工的优势

振动切削时切削力小,切削温度低,冷却充分,切屑更易断屑排出,可显着延长精密机械零件加工的刀具寿命。如果振动参数选择得当,刀具寿命一般可以延长几倍到几十倍,更适合难加工材料和难加工工艺的应用。用硬质合金刀具对不锈钢进行超声波振动切削试验表明,刀具的使用寿命比普通切削方法提高了20倍。刀具寿命的延长不仅可以节省刀具材料,减少辅助时间,降低精密机械零件的加工成本,提高生产效率,还有助于保证加工质量。

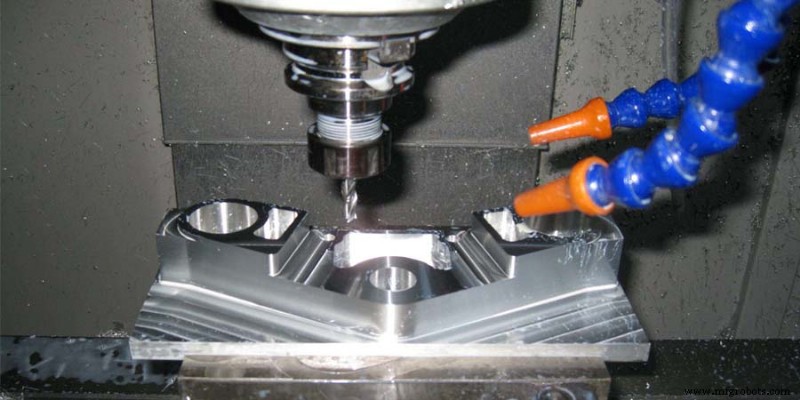

使用普通切削时,切屑总是压在刀具前刀面上,形成高温高压区,切削液难以进入切削区,只能起到间接冷却作用在工具的外围。使用振动切削时,由于切削是断续的,当刀具与精密零件分离时,切削液从周边进入切削区域,充分冷却和润滑刀具的尖端。特别是在超声波振动切割中,一方面,由于超声波振动产生的空化作用,可使切削液均匀乳化,形成均匀的乳化颗粒。另一方面,切削液更容易渗入材料裂缝中,可以进一步提高切削液的使用效果和排屑条件,从而提高精密机械零件的加工质量。

在振动切削过程中,刀具按照正弦规律振动,在加工表面形成微小的刀痕,类似于第二次返修时形成的花式网格图案。大量的花纹均匀分布在精密机械零件的加工表面,使零件在运转过程中容易形成厚油膜,并能提高滑动摩擦的耐磨性。振动切削的残余应力很小,加工变质层较浅,切削刃附近只有很小的加工变形。腐蚀、切削试验证明,振动切削加工的工件表面的耐磨性和耐腐蚀性能接近地面,足以保证精密机械零件的加工精度。

制造工艺