通过调节溶剂和相对湿度来控制电纺 PVDF 纳米纤维的二次表面形态

摘要

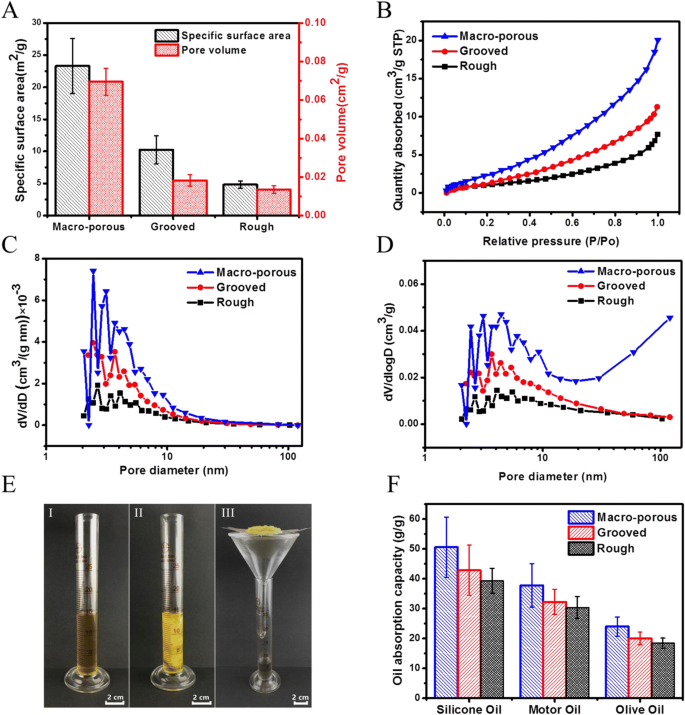

这项工作提出了一种简单可靠的方法,通过使用单/二元溶剂系统和相对湿度,直接生成具有二次表面形态(例如,多孔表面、粗糙表面、凹槽表面和内部孔隙率)的聚偏二氟乙烯 (PVDF) 纳米纤维。我们通过系统地探索聚合物、溶剂和水蒸气之间的分子相互作用,阐明了形成这些形态的机制。我们的结果证明,二次表面形态的形成需要在适当的相对湿度水平下存在水蒸气(聚合物的非溶剂)。二次表面形态的形成取决于溶剂(ACE、DMF 及其混合物)的蒸发速度,以及非溶剂(水)和溶剂的相互扩散和渗透)。 N2物理吸附-解吸等温线结果表明,大孔纤维(> 300 nm)的比表面积最高,为23.31 ± 4.30 m 2 /g,孔体积为 0.0695 ± 0.007 cm 3 /g,使硅油、机油和橄榄油的吸油量分别达到 50.58 ± 5.47g/g、37.74 ± 4.33g/g 和 23.96 ± 2.68g/g。我们相信这项工作可以作为通过静电纺丝形成具有内部孔隙的大孔、粗糙和凹槽纳米纤维的不同结构的指导。

背景

静电纺丝是一种纤维形成方法,涉及将聚合物射流喷射和拉伸成纤维的静电力。该工艺目前生产的纤维直径从几纳米到几微米不等 [1]。电纺纤维的各种形态,包括珠状纤维 [2]、多孔纤维 [3]、凹槽纤维 [4]、多通道纤维 [5]、带状纤维 [6]、并排纤维 [7]、中空纤维 [8] ]、分级纤维[9]、米粒状纳米复合材料[10]、蝴蝶翅膀纤维[11]、芯鞘纤维[12]和卷曲纤维[13]可以通过控制静电纺丝参数[14]形成。

静电纺纳米纤维显示出优异的性能,例如高比表面积、柔韧性、易于使用、形态和结构多样、方向强度高、孔隙率高,这使它们成为不同应用(如能量收集)的首选材料形式 [15],传感器 [16]、过滤 [17,18,19]、生物医学应用 [20]、自清洁表面 [21,22,23] 等。研究表明,通过调节次级形态(例如,多孔表面、凹槽表面、粗糙表面和内部孔隙率)的电纺纤维,它们的性能和行为可以大大增强或改变。例如,由于通过引入纤维内孔增加了多孔纤维的比表面积,多孔纤维在催化、过滤和生物医学研究等各种应用中得到了广泛的应用[24]。由于摩擦面积的增加,粗纤维已被用于提高清除能量装置的电输出 [25]。凹槽纤维在组织工程和超疏水表面领域具有巨大的潜力[26]。此外,增加比表面积和孔隙率导致吸收[27, 28]、催化[29, 30]等性能增强。

以前,我们已经报道了通过使用包含三个通道的微流体喷嘴生产具有可调大孔结构和分布的聚苯乙烯纤维,该喷嘴允许来自两个输入通道的液体混合和来自另一个输出通道的所得混合物的同步静电纺丝 [3] .此外,我们还报道了使用由高沸点溶剂和低沸点溶剂组成的混合溶剂体系,通过静电纺丝制备具有凹槽结构的醋酸丁酸纤维素和聚苯乙烯纤维[4, 31]。

在这项研究中,我们展示了使用静电纺丝制造具有大孔、粗糙和凹槽表面结构和内部孔隙的聚偏二氟乙烯 (PVDF) 纳米纤维,而不涉及任何特殊的收集方法或纺丝后处理。这里选择PVDF作为模型,因为它可以溶解在不同的溶剂中。

据我们所知,到目前为止,还没有系统研究通过控制相对湿度来操纵具有内部孔隙率的大孔(> 300 nm)、粗糙和带槽的电纺 PVDF 纳米纤维的形成。在此,我们报告了使用单一和二元溶剂系统在四个相对湿度水平(5%、25%、45% 和 65%)下的 PVDF 溶液的静电纺丝。这项工作的主要目的是研究使用不同相对湿度水平制造具有固体和多孔内部结构的大孔、粗糙和凹槽纤维的可行性,并发现它们的形成机制。通过系统研究相对湿度对电纺 PVDF 纤维二次表面形态的影响,我们得出结论,相对湿度在决定 PVDF 纤维的表面和内部形态方面起着重要作用。该研究可为通过静电纺丝制备纳米纤维的二级表面结构提供有益的指导。

方法

化学品和材料

PVDF 颗粒(Mw =275,000)购自 Sigma-Aldrich, Inc。丙酮 (ACE) 和 N,N-二甲基甲酰胺 (DMF) 购自上海化学试剂有限公司,上海,中国。所有材料均未经进一步纯化直接使用。

具有二次表面形态的 PVDF 纤维的静电纺丝

为了获得大孔、粗糙和凹槽纤维,18% ACE (w /v ) PVDF 溶液,35% DMF (w /v ) PVDF 溶液和 25% (ACE/DMF) (w /v ) 分别制备溶剂比为 (4:1、2:1、1:1、1:2 和 1:4) 的 PVDF 溶液,并将每种溶液装入塑料注射器中。在这项工作中,溶剂比是体积比,溶液浓度是重量/体积(w /v ) (克/毫升)。使用 21 号注射器针头作为喷丝头,其固定在与高压供应商(中国天津东文有限公司)相连的注射泵(KDS 100,KD Scientific Inc.,美国)上。将接地的滚筒收集器(长 40 厘米,直径 20 厘米)放置在距喷丝板 18 厘米处,并将转速设置为 2 转/分以获得随机取向的纤维。所有实验均在 20°C 下在不同的相对湿度水平(5%、25%、45% 和 65%)下进行。温度由实验室中央空调系统调节,相对湿度由环境湿度控制,可通过加湿器/除湿机进一步设置窄窗(± 2%)。所有样品分别以 1.5 ml/h 和 18 kV 的进料速率和施加电压制备。调整之前的所有参数以获得不同形态和相似直径的纤维。

三元相图

浊点曲线采用滴定法,相对湿度为65%。 PVDF 溶液的制备方法是将聚合物溶解在使用 ACE 和 DMF 的单溶剂系统和使用 ACE/DMF 的二元溶剂系统中,溶剂比为 1:1。用去离子水作为非溶剂滴定获得的均匀溶液。在恒浊开始时,记录溶液组成和非溶剂用量,并绘制在三元相图中,用于表示双峰曲线[32, 33]。

特征化

在镀金后,在场发射扫描电子显微镜(FE-SEM)(S-4800,Hitachi Ltd.,Tokyo,Japan)下检查电纺 PVDF 纳米纤维的表面形态和横截面。纤维的横截面是通过将它们置于液氮中并手动断裂来制备的。根据SEM图像,使用图像分析软件(Adobe Acrobat X Pro 10.1.2.45)测量纤维直径。测量N2物理吸附-解吸等温线(JW-BK132F,北京科技有限公司,中国)以确定比表面积、孔分布和总孔体积。

吸油量

使用以下方法在 25°C 下测量吸油能力。然后,制备 15 mL 比例为 1:1 的水油混合物并放入烧杯中。此外,将 0.3 g 吸附剂添加到烧杯中以吸油 1 小时,然后将湿吸附剂移至筛网并排干~ 40 分钟以确保没有油滴留在吸附剂上。吸油量按下式计算:

$$ Q\kern0.5em =\kern0.5em \frac{m_0-{m}_1}{m_1} $$其中 Q 是吸油量(g/g),m 0 是吸油排放约 40 分钟后的湿吸附剂的总质量 (g),并且 m 1为吸附剂吸收前的质量(g)。

结果与讨论

探讨相对湿度对电纺 PVDF 纤维二次形态的影响,18% (w /v ) 含 ACE 的 PVDF 溶液,35% (w /v ) 含有 DMF 和 25% (w /v ) 不同ACE/DMF比例的PVDF溶液电纺。

ACE 电纺纤维

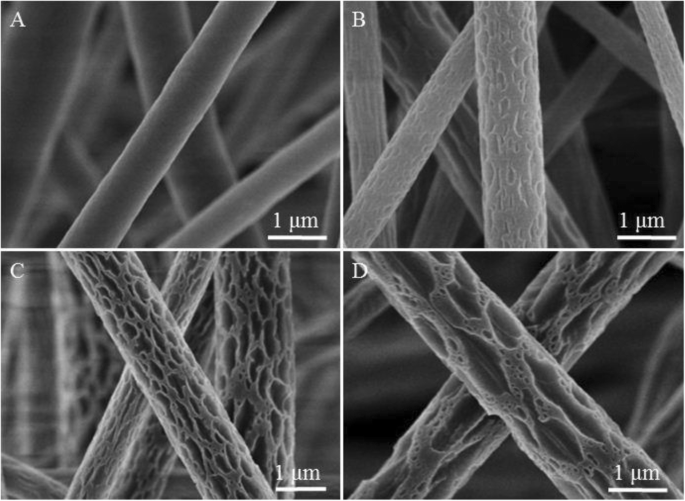

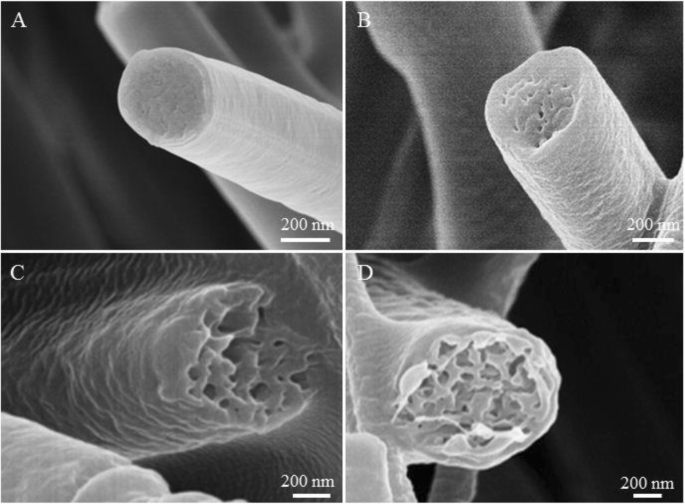

已经展示并比较了从不同相对湿度水平的 PVDF/ACE 溶液中获得的纤维(图 1 和 2)。使用 PVDF/ACE 溶液在 5% 的相对湿度下形成光滑纤维(图 1a 和附加文件 1:图 S1A),而大孔纤维则在 25%、45% 和 65% 的相对湿度下生产(图 1b-d 和附加文件 1:图 S1B-D)。表面孔隙的形成应归因于热诱导相分离(TIPS)[24]。

<图片>

通过静电纺丝 18% (w /v ) 来自不同相对湿度水平的 ACE 的 PVDF 溶液。 一 5%,b 25%,c 45% 和 d 65%

<图片>

通过静电纺丝 15% (w /v ) 来自不同相对湿度水平的 ACE 的 PVDF 溶液。 一 5%,b 25%,c 45% 和 d 65%

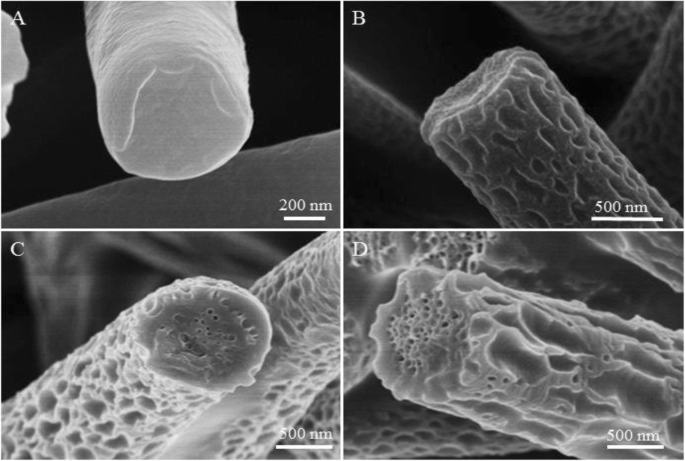

为了确认由 PVDF/ACE 溶液形成的 PVDF 大孔纤维的形成机制,我们检查了在研究的不同相对湿度水平下形成的纤维的横截面。我们发现,在 5% 和 25% 的相对湿度下,形成的纤维具有坚实的内部(图 2a,b),而在相对湿度为 45% 和 65% 时,形成了具有内部孔隙的纤维(图 2c, d)。因此,我们可以得出结论,由于没有相分离,因此在 5% 的相对湿度下形成的纤维具有光滑的表面和固体的内部。而TIPS则形成了内部实心的大孔纤维。而由于 TIPS 和蒸汽诱导相分离 (VIPS) 的共存,在 45% 和 65% 的相对湿度下形成了具有内部孔隙的大孔纤维。换句话说,当高挥发性溶剂蒸发时,它们吸收了大量的热量,从而冷却了纤维表面,使它们凝结并在纤维表面吸引水滴。当相对湿度增加时,水滴的蒸发速率降低,导致水滴之间的聚结形成宏观水滴,其机制被称为成核生长(NG)[34]。凝结的大水滴干燥后,在纤维表面形成大孔。而穿透纤维的那部分水滴最终干燥形成内部孔隙。大孔纤维在高相对湿度下的形成机制如图 3a 所示。在较高的相对湿度下,凝结在纤维表面的水滴的蒸发率降低,由于 NG,这些水滴有更多的时间融合在一起。因此,纤维表面的大孔尺寸从相对湿度为 25% 时的~ 50 nm 增加到相对湿度为 45% 时的~ 100 nm,以及相对湿度为 65% 时的~ 400 nm .表 1 总结了在不同相对湿度水平下从 PVDF/ACE 溶液获得的所有表面和内部形态。重要的是,将相对湿度从 5% 增加到 65% 会导致纤维直径从 ~ 0.77 增加到 ~ 1.81 μm(额外的文件 1:图 S2A)。

<图片>

在高相对湿度下静电纺丝过程中溶液喷射的过程图。步骤1:溶剂蒸发和水凝结,步骤2:水滴的渗透和孔隙的产生,步骤3:纤维的伸长和固化。 一 大孔纤维,b 粗纤维和c 凹槽纤维

DMF 电纺纤维

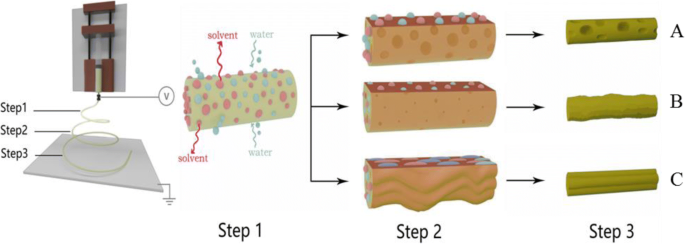

在此,35% (w /v ) PVDF溶液在不同的相对湿度水平(5%、25%、45%和65%)下静电纺丝。

使用 PVDF/DMF 溶液在 5% 的相对湿度下生产光滑纤维(图 4a 和附加文件 1:图 S3A),而粗纤维在相对湿度为 25%、45% 和 65% 下形成(图.4b-d 和附加文件 1:图 S3B-D)由于屈曲不稳定性 [35] 和电力拉伸 [26]。根据之前研究的相对湿度下形成的纤维横截面,我们发现只有在 5% 的相对湿度下才能获得内部为实心的纤维(图 5a),而在相对湿度为25%、45% 和 65%(图 5b-d)。在这种情况下,我们可以说由于没有相分离,形成的纤维表面光滑,内部是固体,而由于 VIPS [24],获得的纤维表面粗糙,内部有孔。换句话说,DMF 和水蒸气的共同扩散和渗透在形成具有内部孔隙的纤维中起着至关重要的作用;由于在 20 °C 的温度下,水的蒸气压 (2.34 kPa) 高于 DMF (0.36 kPa),因此可以合理地假设水蒸气饱和了空气之间的界面附近区域和首先喷射,然后作为非溶剂作用,在液体喷射表面上沉淀出一层 PVDF。固化的 PVDF 层有助于将 DMF 困在内部并减缓其蒸发速度,这可能会阻止水蒸气在表面快速冷凝或积聚形成大水滴。水蒸气穿过护套并不断进入 PVDF-DMF 相,导致快速相分离。图 3d 阐明了在高相对湿度下粗糙纤维的形成机制。表 1 总结了在不同相对湿度水平下从 PVDF/DMF 溶液获得的所有表面和内部形态。有趣的是,相对湿度从 5% 增加到 65% 导致纤维直径从 ~ 0.8 增加到 ~ 1.79 μm (附加文件 1:图 S2B)。

<图片>

通过静电纺丝 35% (w /v ) 来自不同相对湿度水平的 DMF 的 PVDF 溶液。 一 5%,b 25%,c 45% 和 d 65%

<图片>

通过静电纺丝 35% (w /v ) 来自不同相对湿度水平的 DMF 的 PVDF 溶液。 一 5%,b 25%,c 45% 和 d 65%

从 ACE/DMF 混合物溶液中电纺的纤维

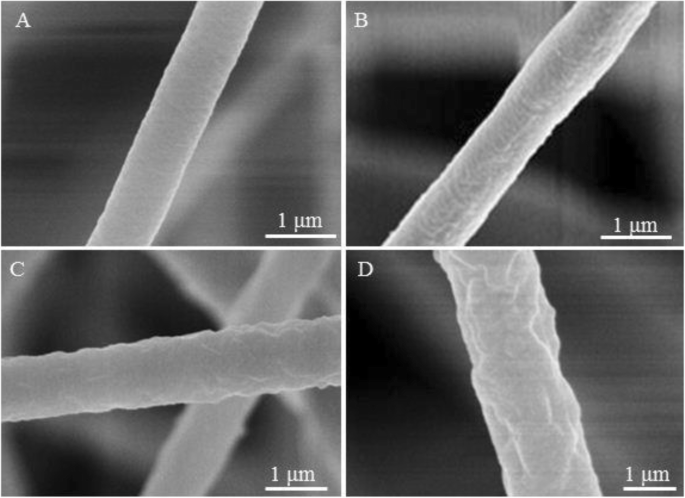

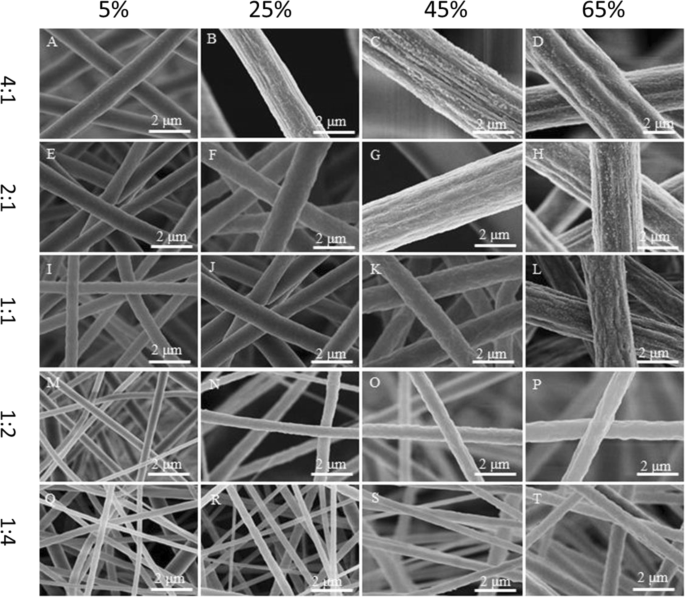

在这种情况下,25% (w /v ) 具有不同 ACE/DMF 比率(4:1、2:1、1:1、1:2 和 1:4)的 PVDF 溶液在不同的相对湿度水平下进行静电纺丝。 25% (w /v )(ACE/DMF 的溶剂比为 4:1),在 5% 的相对湿度下形成光滑的纤维(图 6a 和附加文件 1:图 S4A),在相对湿度下形成柱状浅纵向凹槽纤维25%(图 6b 和附加文件 1:图 S4B),柱状纵向凹槽纤维在 45% 和 65% 的相对湿度下产生(图 6c、d 和附加文件 1:图 S4C、D)。 25% (w /v )(ACE/DMF 的溶剂比为 2:1),在 5% 的相对湿度下形成光滑纤维(图 6e 和附加文件 1:图 S4E),在 25% 的相对湿度下制造粗纤维(图 6f 和附加文件 1:图 S4F),在 45% 的相对湿度(图 6g 和附加文件 1:图 S4G)下获得了浅纵向柱状凹槽纤维,并且在相对湿度下产生了柱状纵向凹槽纤维65% 的湿度(图 6h 和附加文件 1:图 S4H)。 25% (w /v )(ACE/DMF 的溶剂比为 1:1)在 5% 的相对湿度下,观察到光滑的纤维(图 6i 和附加文件 1:图 S4I),在 25% 的相对湿度下产生粗纤维和 45%(图 6j、k 和附加文件 1:图 S4J、K),柱状小槽纤维在 65% 的相对湿度下产生(图 6l 和附加文件 1:图 S4L)。 25% (w /v )(ACE/DMF 在 1:2 和 1:4 的溶剂比例下),当相对湿度≤ 25% 时,可以看到光滑的纤维(图 6m、n、q、r 和附加文件 1:图 S4M、N , Q, R),而粗纤维是在 45% 和 65% 的相对湿度下生产的(图 6o、p、s、t 和附加文件 1:图 S4O、P、S、T)。

<图片>

通过静电纺丝 25% (w /v ) 来自不同相对湿度水平(5%、25%、45% 和 65%)和溶剂比例的 ACE/DMF 的 PVDF 溶液。 一 –d 4:1,e –h 2:1,我 –l 1:1,米 –p 1:2 和 q –t 1:4

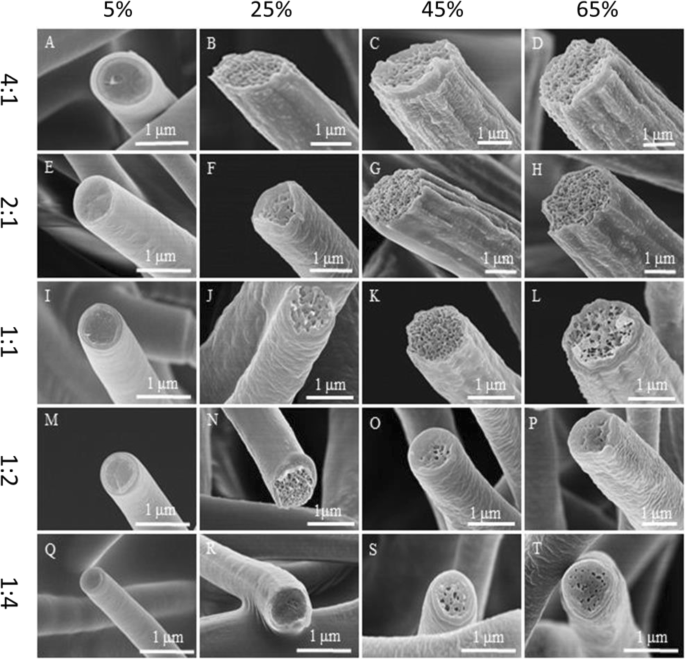

为了更准确地了解由 ACE/DMF 形成的 PVDF 凹槽纤维的形成机制,我们检查了在所研究的所有溶剂比例和不同水平相对湿度下形成的纤维的横截面。我们注意到,在 5% 的相对湿度下,所有形成的纤维内部都是实心的。在此,我们得出结论,在形成具有光滑表面和固体内部的纤维时没有发生相分离(图 7a、e、i、m、q)。在 25%、45% 和 65% 的相对湿度下,生产的所有纤维都有内部孔隙。具有内部孔隙的凹槽纤维是通过基于皱纹的伸长机制制造的 [36]。在这种情况下,由于高挥发性 ACE(蒸气压,24 kPa)的快速蒸发和相分离,在静电纺丝的早期形成了玻璃状的皮肤,随后由于形成而形成了喷射的皱纹表面内部孔隙,然后拉长成凹槽纤维(图 7b-d、g、h、l)。图 3c 解释了在高相对湿度下凹槽纤维的形成机制。沟槽纤维表面纳米柱的形成可能是由于ACE被玻璃状表层捕获在纤维中,面临ACE的快速蒸发,但可能仍然存在一些薄弱点,导致形成纳米柱。

<图片>

通过静电纺丝 25% (w /v ) 来自不同相对湿度水平(5%、25%、45% 和 65%)和溶剂比例的 ACE/DMF 的 PVDF 溶液。 一 –d 4:1,e –h 2:1,我 –l 1:1,米 –p 1:2 和 q –t 1:4

由于 VIPS(图 7f、j、k、o、p、s、t),形成了具有粗糙表面和内部孔隙的纤维。由于 VIPS,还形成了具有光滑表面和内部孔隙的纤维(图 7n,r)[24, 37]。值得一提的是,凹槽的宽度和深度随着相对湿度的增加而增加。表 1 总结了在不同相对湿度水平下从 ACE/DMF 混合物溶液获得的所有表面和内部形态。我们注意到,将相对湿度从 5% 增加到 65% 会导致纤维直径从 ~ 1 增加到 ~ 3.75 μm , ~ 0.85 到 ~ 2.9 μm, ~ 0.6 到 ~ 2 μm, ~ 0.35 到 ~ 1 μm, 和 ~ 0.26 到 ~ 0.7 μm 的以下溶剂比例为 4:1, 2,1,1:1:1:1和 1:4(附加文件 1:图 S2C-G)。

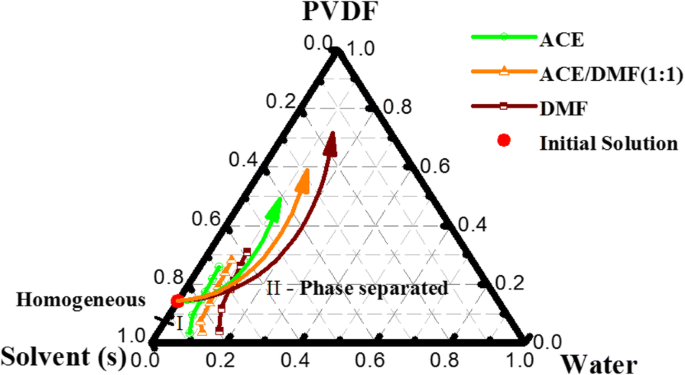

由于高相对湿度在形成 PVDF 纤维的二级表面结构中的重要性,我们通过在 65% 的相对湿度下创建相图来说明静电纺丝溶液的相行为(图 8)。该图被双节点曲线分为两个区域。溶液射流从喷丝头(区域 I)挤出时是无云且均匀的。随着ACE的高挥发率,DMF的低挥发率,以及随后水渗透到溶液射流中,射流中组分(PVDF、溶剂和水)的比例动态改变以遵循路径箭头所示。溶液射流在穿过双峰曲线后开始进入区域 II,由于热力学不稳定性,在那里它变成混浊并分离成多相 [37, 38]。较高挥发性溶剂(ACE)用较陡的箭头表示,这对应于相分离发生得较快。

<图片>

PVDF、溶剂和水在 65% 相对湿度下的相图。红点为初始解

为了量化纤维的表面积和孔结构,具有相似直径的大孔纤维(图 1d)、粗纤维(图 4d)和沟槽纤维(图 6l)的氮吸附等温线分别为选择进行比较。大孔纤维、沟槽纤维和粗糙纤维的比表面积为23.31 ± 4.30 m 2 /g, 10.26 ± 2.19 m 2 /g 和 4.81 ± 0.58 m 2 /g,孔体积为 0.0695 ± 0.007 cm 3 /g, 0.0182 ± 0.003 cm 3 /g 和 0.0135 ± 0.002 cm 3 /g,分别(图 9a)。这些结果与 20.06 cm 3 的大孔、凹槽和粗糙纤维的最大氮吸附相协调 /g,12.29 厘米 3 /g 和 7.49 厘米 3 /g,分别(图 9b)。我们进一步证实中孔 (2-50 nm) 存在于大孔、凹槽和粗糙纤维中(图 9c),而大孔(> 100 nm)仅出现在大孔纤维中,导致它们高比表面积和孔体积(图 9d)。

<图片>

大孔、凹槽和粗糙纤维的表征。 一 比表面积和孔体积。 b 氮吸附等温线。 c dV/dD——孔径曲线。 d dV/dlogD——孔径曲线。 e 吸油的图片。 (I) 15 mL 无吸附剂的水油混合物 (1:1),(II) 吸收期间,(III) 排水期间。 f 吸油量

由于 PVDF 是疏水性而非疏油性材料,因此 PVDF 吸附剂可以在排斥水的同时吸油。我们接下来展示了大孔、凹槽和粗糙纤维在吸油方面的应用(图 9e)。选取三种典型油(硅油、机油和橄榄油)对不同样品进行检测。

这些油类的典型性能列于表 2。 正如预期的那样,在三种吸油材料中,大孔纤维的吸油能力最高,分别为 50.58 ± 5.47g/g、37.74 ± 4.33g/g,硅油、机油和橄榄油分别为 23.96 ± 2.68 g/g(图 9f)。特别是,大孔纤维对硅油、机油和橄榄油的吸油能力分别是沟槽纤维的 1.18、1.17 和 1.19 倍。此外,大孔纤维对硅油、机油和橄榄油的吸油能力分别是粗纤维的 1.29、1.24 和 1.26 倍。这些结果应归因于在所有样品中,大孔纤维具有最高的表面积,而粗纤维具有最低的表面积。在所研究的三种油中,所有测试样品均表现出对硅油的最佳吸收能力,这可能是因为硅油的粘度较高。

结论

我们已经展示了一种合适且可靠的方法来形成具有内部孔隙的大孔、粗糙和带凹槽的 PVDF 纳米纤维。为了了解形成 PVDF 纤维的机制,我们在不同的相对湿度水平(5%、25%、45% 和 65 %)。我们发现使用之前的溶剂在 5% 的相对湿度下不会发生相分离,从而形成具有固体内部的光滑纤维。我们发现,在相对湿度为 25% 的情况下,内部固体纤维表面大孔的形成应归因于 TIPS 由于 ACE 的高蒸气压和成核机制,而大孔的形成在在相对湿度为 45% 和 65% 的情况下,纤维表面具有内部孔隙应归因于 TIPS 和 VIPS 机制的共存。此外,我们发现 DMF 的低蒸气压在通过 VIPS 生产内部具有孔隙的粗纤维中发挥了核心作用。而基于皱纹的伸长机制在制造具有多孔内部结构的凹槽纤维中起着关键作用。大孔纤维 (> 300 nm) 表现出最高的吸油性能,分别为 50.58 ± 5.47 g/g、37.74 ± 4.33 g/g 和 23.96 ± 2.68 g/g,对橄榄油、机油分别。重要的是,我们对形成具有内部孔隙的大孔、粗糙和带槽的PVDF纤维的机制的理解可以作为通过调节溶剂和相对湿度来制备电纺纤维的重要参考。

缩写

- ACE:

-

丙酮

- DMF:

-

N,N二甲基甲酰胺

- PVDF:

-

聚偏二氟乙烯

- 提示:

-

热致相分离

- VIPS:

-

气相诱导相分离

纳米材料

- 用于增强药物递送的纳米纤维和细丝

- 碳纤维生产和碳纤维部件:基础知识是什么?

- 揭示叠杯碳纳米纤维的原子和电子结构

- 通过原子层沉积和水热生长制备的抗菌聚酰胺 6-ZnO 分层纳米纤维

- 原位退火处理对基于 TIPS-并五苯的有机场效应晶体管的迁移率和形态的影响

- 基于苯基三甲氧基硅烷改性氧化铝纳米颗粒的 Al2O3:SiOC 纳米复合材料的形成和发光特性

- 通过界面层设计调整 ZnO 薄膜的表面形貌和特性

- 通过控制表面润湿性和湿度在绝缘基材上电纺

- 超材料中表面等离子体激元和磁偶极子共振的耦合效应

- 形态和晶体结构对二氧化钛纳米管热导率的影响

- 由膜表面上石墨烯片的布朗运动和非布朗运动引起的纳米水泵

- 查看内部表面和外圆磨削的优势